Las PCB flexibles son la columna vertebral oculta de casi toda la tecnología moderna. Pero, ¿alguna vez te has preguntado cómo se fabrican? Este artículo desmitificará el proceso.

Las PCB flexibles se fabrican mediante un proceso preciso que utiliza películas de polímero flexibles, materiales conductores y fotolitografía. Esto permite que los circuitos sean delgados, flexibles y se adapten a formas complejas sin romperse, a diferencia de las placas rígidas.

Es fascinante descubrir las capas y ver cómo se crean estos componentes esenciales. Vamos a sumergirnos en el mundo de la fabricación de PCB flexibles y a entender cada paso.

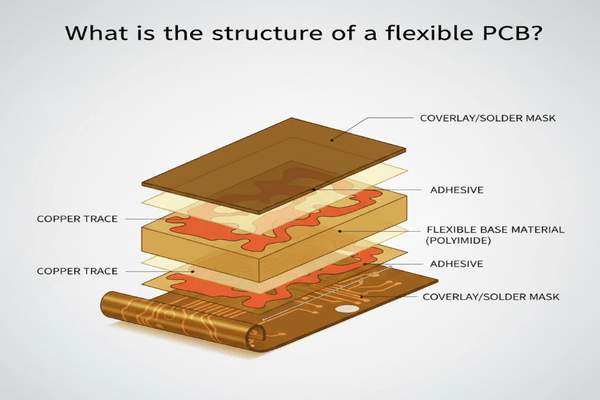

¿Cuál es la estructura de una PCB flexible?

¿Alguna vez te has preguntado qué hace que los circuitos flexibles sean tan adaptables? El secreto reside en su construcción única de capas, que es bastante diferente de las placas rígidas tradicionales.

Una PCB flexible se construye sobre una película de polímero flexible, como la poliimida, que actúa como base. Luego, se modelan trazas conductoras, generalmente de cobre, sobre esta película, creando las vías eléctricas necesarias para los componentes.

Cuando aprendí por primera vez sobre las PCB flexibles, me sorprendió lo diferentes que son de las placas rígidas que solía ver. Su estructura es la clave de su flexibilidad y resistencia.

Material Base: La Fundación Flexible

El núcleo de cualquier PCB flexible es su material base. Este suele ser una película delgada y aislante de polímero. La poliimida (PI) es una opción común porque ofrece una excelente estabilidad térmica, resistencia química y, lo que es más importante, flexibilidad. También se utilizan otros materiales como PET (poliéster) o PEN (naftalato de polietileno) según las necesidades de la aplicación. Esta película proporciona el soporte mecánico y el aislamiento eléctrico para el circuito.

Capa Conductora: Las Vías Eléctricas

Sobre el material base, encontramos la capa conductora. Esta suele estar hecha de cobre. El cobre se deposita o lamina sobre la película flexible. El grosor de esta capa puede variar, desde láminas muy finas para aplicaciones altamente flexibles hasta capas más gruesas para mayores capacidades de transporte de corriente.

Capa Adhesiva: Uniéndolo Todo

A veces, se utiliza una capa adhesiva para unir el cobre a la película base. Estos adhesivos también deben ser flexibles y capaces de soportar los procesos de fabricación. Los adhesivos acrílicos se emplean con frecuencia para este propósito debido a su buena adhesión y flexibilidad.

Capa de Recubrimiento/Máscara de Soldadura: El Escudo Protector

Para proteger las delicadas trazas de cobre del daño ambiental, los cortocircuitos y la contaminación, se aplica una capa de recubrimiento o máscara de soldadura. Una capa de recubrimiento es una película aislante flexible, a menudo hecha de poliimida con un adhesivo, que se lamina sobre el circuito. La máscara de soldadura, similar a la utilizada en las PCB rígidas, también se puede aplicar como líquido o película. Esta capa garantiza la fiabilidad y la longevidad del circuito.

Acabado Superficial: Garantizando la Soldabilidad

Finalmente, las almohadillas de cobre expuestas, donde se soldarán los componentes, reciben un acabado superficial. Este acabado protege el cobre de la oxidación y asegura una buena soldabilidad. Los acabados superficiales comunes incluyen Níquel Químico Oro de Inmersión (ENIG), Preservativos de Soldabilidad Orgánicos (OSP) o Estaño de Inmersión.

Este enfoque multicapa le da a las PCB flexibles su combinación única de rendimiento eléctrico y flexibilidad mecánica.

| Tipo de Capa | Ejemplo de Material | Función |

|---|---|---|

| Material Base | Poliimida (PI) | Proporciona flexibilidad y aislamiento |

| Capa Conductora | Cobre | Forma vías eléctricas |

| Adhesivo | Acrílico | Une el cobre a la base (si es necesario) |

| Capa de Recubrimiento/Máscara | Poliimida | Protege las trazas del entorno |

| Acabado Superficial | ENIG, OSP, Estaño de Inmersión | Asegura la soldabilidad de las almohadillas expuestas |

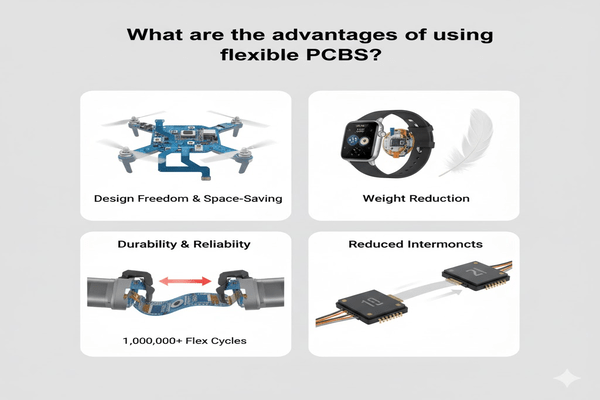

¿Cuáles son las ventajas de usar PCB flexibles?

¿Por qué los ingenieros eligen PCB flexibles en lugar de rígidas? Los beneficios van mucho más allá de poder doblarlas, ofreciendo importantes ventajas de diseño y rendimiento.

Las PCB flexibles ofrecen una libertad de diseño inigualable, permitiendo que los circuitos se adapten a espacios reducidos o irregulares. Ahorran espacio y peso, reducen las interconexiones y proporcionan una excelente durabilidad, lo que las hace ideales para productos electrónicos compactos y de alto rendimiento.

Recuerdo haber trabajado en un proyecto donde el espacio era increíblemente limitado. Una PCB rígida simplemente no cabía. Fue entonces cuando las PCB flexibles cambiaron el juego, y realmente comprendí su valor.

Ahorro de Espacio y Peso

Las PCB flexibles son inherentemente delgadas y ligeras. Esto reduce el tamaño y el peso total de los conjuntos electrónicos, lo cual es crucial para dispositivos portátiles, wearables y aplicaciones aeroespaciales. Al adaptarse a espacios reducidos, eliminan la necesidad de conectores voluminosos y mazos de cables, lo que contribuye aún más a un diseño compacto. Esta pequeña huella es una gran ventaja de diseño.

Libertad de Diseño y Factor de Forma

La capacidad de doblar, plegar y girar permite a los diseñadores crear productos con formas y configuraciones innovadoras. Esto significa que la electrónica se puede integrar en superficies curvas o carcasas muy pequeñas, abriendo nuevas posibilidades para el diseño de productos que las placas rígidas simplemente no pueden lograr. Mi propia experiencia me mostró lo mucho más creativos que podíamos ser con las placas flexibles.

Reducción de Interconexiones y Mejora de la Fiabilidad

Las PCB flexibles a menudo pueden integrar múltiples placas rígidas y sus cables de conexión en un solo circuito sin interrupciones. Esto reduce drásticamente el número de uniones de soldadura y conectores, que son puntos comunes de falla. Menos conexiones significan mayor fiabilidad y menos posibles defectos de fabricación. Es una solución más simple y robusta.

Durabilidad bajo Vibración y Movimiento

A diferencia de las placas rígidas, las PCB flexibles pueden soportar flexiones repetidas, vibraciones y golpes mecánicos sin sufrir daños. Esto las hace ideales para aplicaciones dinámicas donde los componentes están sujetos a movimiento, como en robótica, dispositivos médicos y sistemas automotrices. Su resistencia prolonga la vida útil del producto.

Rendimiento Eléctrico Mejorado

Debido a sus materiales dieléctricos más delgados y características de impedancia controlada, las PCB flexibles pueden ofrecer una mejor integridad de la señal y una transmisión de datos de mayor velocidad. También pueden gestionar la disipación de calor de manera más efectiva en ciertas configuraciones, lo que contribuye al rendimiento general del sistema.

| Ventaja | Descripción | Beneficio Clave |

|---|---|---|

| Espacio y Peso | Delgadas y ligeras, se adaptan a carcasas ajustadas | Diseños compactos y portátiles |

| Libertad de Diseño | Se doblan, pliegan, giran para adaptarse a cualquier forma | Factores de forma de productos innovadores |

| Interconexiones Reducidas | Integra múltiples piezas en un solo circuito | Mayor fiabilidad, menos puntos de falla |

| Durabilidad | Resiste vibraciones, golpes y flexiones repetidas | Mayor vida útil del producto en aplicaciones dinámicas |

| Rendimiento Eléctrico | Mejor integridad de la señal, impedancia controlada | Datos más rápidos, rendimiento mejorado del sistema |

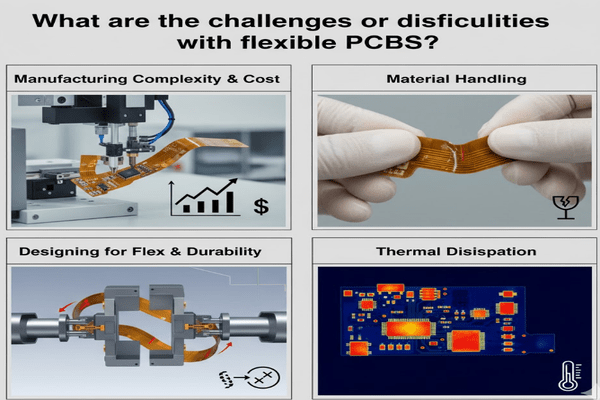

¿Cuáles son los desafíos o dificultades de las PCB flexibles?

Si bien las PCB flexibles ofrecen muchos beneficios, también vienen con su propio conjunto de desafíos. ¿Cuáles son los obstáculos que enfrentan los ingenieros al trabajar con estos versátiles circuitos?

Las PCB flexibles presentan complejidades de fabricación, mayores costos de material y requisitos de manejo específicos debido a su naturaleza delicada. El diseño para la flexión repetida y la gestión de la disipación térmica también requieren una cuidadosa consideración, lo que aumenta su dificultad.

Aprendí de primera mano que "flexible" no siempre significa "fácil". Cuando empecé a usar PCB flexibles, me encontré con algunas dificultades inesperadas que requirieron nuevos enfoques.

Mayores Costos de Fabricación

Los materiales utilizados para las PCB flexibles, como las películas de poliimida y los adhesivos especializados, son generalmente más caros que los de las PCB rígidas. Los procesos de fabricación también implican pasos más intrincados, tolerancias más estrictas y equipos especializados, lo que lleva a mayores costos de producción por unidad. Esto puede ser una barrera importante para proyectos sensibles al presupuesto.

Complejidad del Diseño

Diseñar para la flexibilidad requiere una mentalidad diferente. Los ingenieros deben considerar los radios de curvatura, los puntos de tensión y los efectos de la flexión repetida en las trazas y los componentes. La gestión de la impedancia y la diafonía en entornos dinámicos también puede ser más compleja. Un mal diseño puede conducir a una falla temprana.

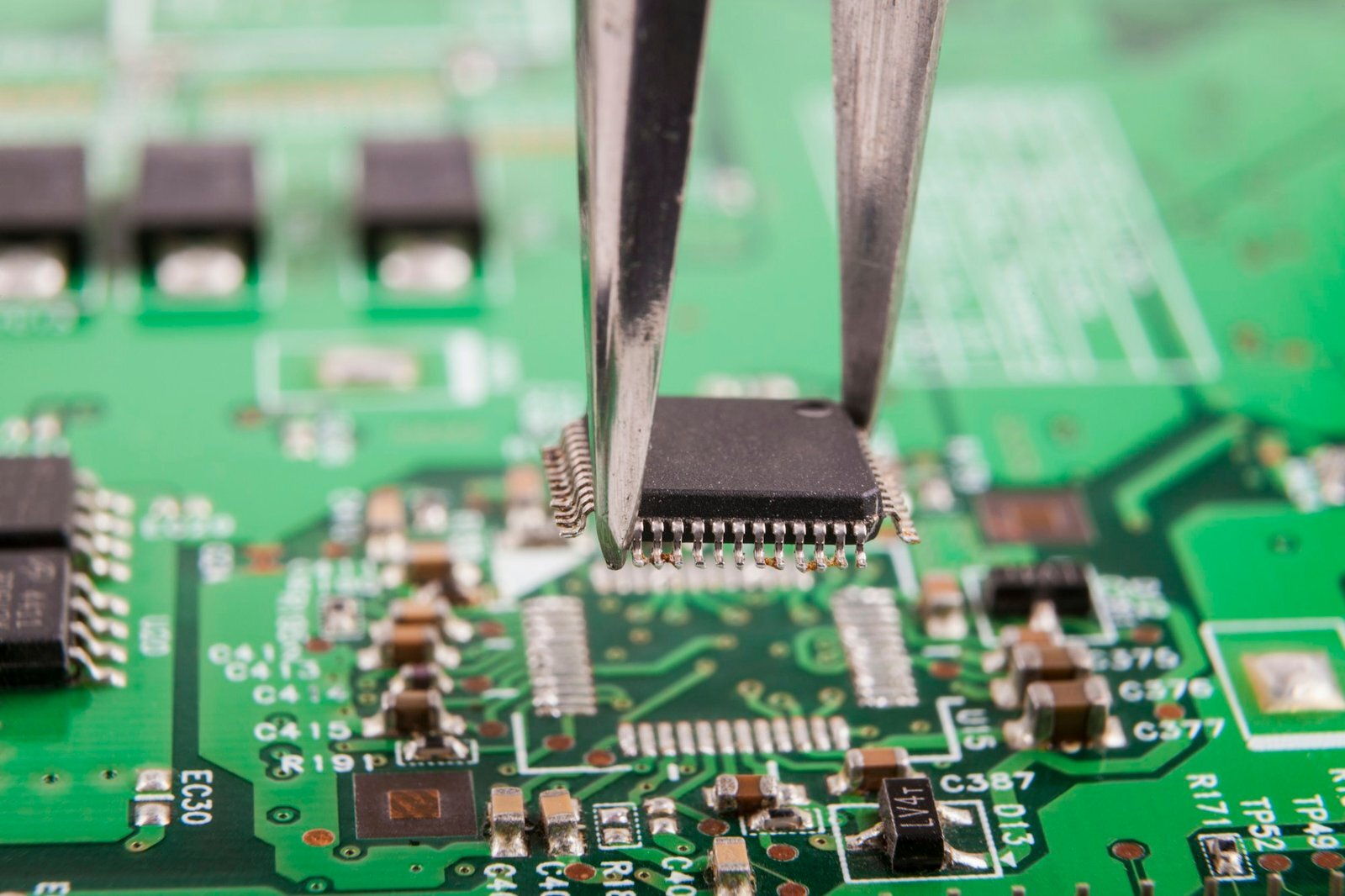

Dificultades de Ensamblaje y Manipulación

Las PCB flexibles son delicadas y pueden dañarse fácilmente durante el ensamblaje si no se manipulan con cuidado. Son propensas a rasgarse, arrugarse o estirarse si se utilizan herramientas o técnicas inadecuadas. La fijación de componentes y conectores a un sustrato flexible requiere precisión y procesos de soldadura especializados, lo que a veces dificulta la automatización.

Gestión Térmica

Si bien los materiales flexibles pueden soportar altas temperaturas, disipar el calor de los componentes montados en un sustrato flexible puede ser complicado. La naturaleza delgada del material puede no proporcionar siempre vías térmicas suficientes, lo que requiere soluciones creativas como vías térmicas o difusores de calor. Esto se convierte en una preocupación, especialmente con componentes de alta potencia.

Limitaciones de Reparación

Reparar una PCB flexible dañada puede ser muy difícil, a veces imposible. Las trazas finas y el material base delicado dificultan la reparación. A menudo, un circuito flexible dañado significa reemplazar todo el conjunto, lo que aumenta los costos de mantenimiento.

| Desafío | Descripción | Impacto |

|---|---|---|

| Mayor Costo | Materiales especializados y procesos complejos | Aumento de los gastos de producción |

| Complejidad del Diseño | Necesita una cuidadosa consideración del radio de curvatura, estrés, impedancia | Riesgo de falla temprana del producto si no está bien diseñado |

| Ensamblaje/Manipulación | Delicado, propenso a daños, requiere herramientas de precisión | Mayores costos de ensamblaje, posible aparición de defectos |

| Gestión Térmica | Los materiales delgados pueden limitar la disipación de calor | Componentes sobrecalentados, vida útil reducida |

| Limitaciones de Reparación | Difícil o imposible de reparar | Mayores costos de mantenimiento, a menudo se requiere un reemplazo completo |

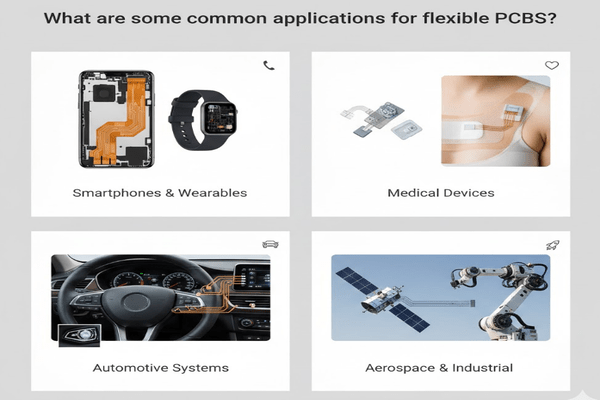

¿Cuáles son algunas aplicaciones comunes de las PCB flexibles?

¿Dónde vemos a las PCB flexibles marcando una verdadera diferencia en nuestra vida diaria? Desde los pequeños dispositivos que llevamos hasta los complejos sistemas industriales, sus aplicaciones son vastas y crecientes.

Las PCB flexibles son esenciales en la electrónica compacta como teléfonos inteligentes y wearables, dispositivos médicos, sistemas automotrices y aplicaciones aeroespaciales debido a sus propiedades de ahorro de espacio, duraderas y adaptables. Permiten diseños más pequeños, confiables y complejos.

Recuerdo haber trabajado en un proyecto donde el espacio era increíblemente limitado. Una PCB rígida simplemente no cabía. Fue entonces cuando las PCB flexibles cambiaron el juego, y realmente comprendí su valor.

Electrónica de Consumo

Esta es quizás el área más visible para las PCB flexibles. Mi teléfono inteligente, por ejemplo, está repleto de ellas. Se utilizan en cámaras, pantallas, botones y para conectar varios módulos. Los dispositivos wearables como los relojes inteligentes y los monitores de actividad física dependen en gran medida de las PCB flexibles porque necesitan ser pequeños, ligeros y adaptarse a los contornos del cuerpo. Incluso los ordenadores portátiles modernos las utilizan para conectar el teclado y el panel táctil.

Dispositivos Médicos

En el campo médico, la fiabilidad y la miniaturización son primordiales. Las PCB flexibles se encuentran en dispositivos implantables (como marcapasos), audífonos, herramientas quirúrgicas y equipos de diagnóstico. Su capacidad para doblarse y adaptarse a espacios pequeños e irregulares, combinada con su durabilidad, las hace ideales para aplicaciones críticas donde el fallo no es una opción.

Industria Automotriz

Los coches modernos son cada vez más electrónicos. Las PCB flexibles se utilizan en sistemas de infoentretenimiento, iluminación LED, pantallas de salpicadero, sensores y unidades de control del motor. Pueden soportar vibraciones, fluctuaciones de temperatura y el duro entorno automotriz, al tiempo que permiten un cableado complejo en espacios reducidos. Esto hace que los vehículos sean más seguros y estén más conectados.

Aeroespacial y Defensa

Para aeronaves, satélites y equipos militares, la reducción de peso y la fiabilidad son cruciales. Las PCB flexibles son más ligeras y compactas que los mazos de cables tradicionales, lo que reduce el consumo de combustible y aumenta la capacidad de carga útil. También son muy duraderas, esenciales para sistemas que operan en condiciones extremas.

Aplicaciones Industriales

Las PCB flexibles también se utilizan en entornos industriales, incluidos robótica, sistemas de automatización y equipos de prueba. Su capacidad para soportar movimientos repetidos y condiciones de operación adversas garantiza una fiabilidad a largo plazo en fábricas y otros entornos exigentes.

| Sector de Aplicación | Ejemplos de Dispositivos/Usos | Beneficio Clave Utilizado |

|---|---|---|

| Electrónica de Consumo | Teléfonos inteligentes, wearables, cámaras, ordenadores portátiles | Miniaturización, ahorro de espacio, libertad de factor de forma |

| Dispositivos Médicos | Marcapasos, audífonos, herramientas quirúrgicas | Fiabilidad, tamaño pequeño, biocompatibilidad |

| Industria Automotriz | Tableros, iluminación, sensores, control del motor | Durabilidad (vibración/temperatura), cableado complejo |

| Aeroespacial y Defensa | Satélites, aeronaves, electrónica militar | Reducción de peso, alta fiabilidad, entorno extremo |

| Aplicaciones Industriales | Robótica, automatización, equipos de prueba | Durabilidad bajo movimiento, condiciones adversas |

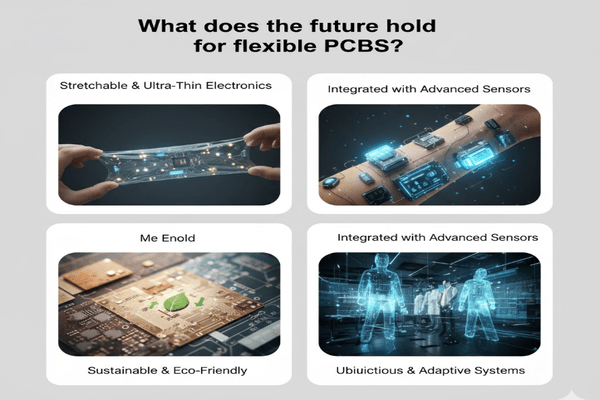

¿Qué le depara el futuro a las PCB flexibles?

Considerando su impacto actual, ¿qué avances podemos esperar para las PCB flexibles? La tecnología sigue evolucionando rápidamente, prometiendo aplicaciones aún más innovadoras.

El futuro de las PCB flexibles incluye mayores avances en electrónica ultrafina y estirable, integración con sensores avanzados y la adopción de materiales más sostenibles, abriendo las puertas a sistemas electrónicos verdaderamente ubicuos y adaptables.

Creo que la historia de las PCB flexibles apenas comienza. A medida que la tecnología supera los límites, estos circuitos flexibles estarán a la vanguardia de la innovación, dando forma a nuestro futuro de maneras emocionantes.

Electrónica Ultrafina y Estirable

La tendencia hacia circuitos más delgados y flexibles continuará, dando lugar a la electrónica "flexible sobre flexible" e incluso estirable. Esto significa PCB que no solo pueden doblarse, sino también estirarse y adaptarse a superficies muy irregulares y dinámicas, como la piel humana. Esto permitirá la próxima generación de wearables, parches biomédicos y textiles inteligentes.

Integración con Sensores Avanzados

Las PCB flexibles integrarán cada vez más sensores sofisticados directamente en su estructura. Imagine vendajes inteligentes que monitorean los signos vitales y administran medicamentos, o pieles robóticas flexibles con retroalimentación táctil. Esto creará sistemas altamente funcionales y adaptables en paquetes compactos y flexibles.

Materiales Sostenibles y Biodegradables

A medida que aumentan las preocupaciones ambientales, habrá un impulso hacia materiales de PCB flexibles más ecológicos. Los investigadores están explorando sustratos biodegradables y procesos de fabricación sin plomo para reducir la huella ambiental de la electrónica. Este será un paso crucial hacia una industria electrónica más verde.

Fabricación Rollo a Rollo

Para reducir los costos y aumentar el volumen de producción, las técnicas de fabricación rollo a rollo (R2R) se volverán más frecuentes. Este método, similar a la impresión de periódicos, permite la producción continua y de gran volumen de circuitos flexibles en un rollo de sustrato, haciéndolos más accesibles para una gama más amplia de aplicaciones.

Circuitos Flexibles 3D

Más allá de los circuitos flexibles 2D tradicionales, el futuro verá circuitos flexibles 3D más complejos que pueden plegarse y formar formas intrincadas, creando verdaderas estructuras electrónicas tridimensionales. Esto permitirá un ahorro de espacio aún mayor y arquitecturas de dispositivos novedosas.

| Tendencia Futura | Descripción | Impacto Potencial |

|---|---|---|

| Ultrafino/Estirable | PCB que pueden doblarse, estirarse y adaptarse dinámicamente | Wearables de próxima generación, parches biomédicos, textiles inteligentes |

| Integración de Sensores Avanzados | Integración de sensores sofisticados directamente en el circuito | Vendajes inteligentes, pieles robóticas flexibles |

| Materiales Sostenibles | Uso de sustratos biodegradables, procesos ecológicos | Reducción del impacto ambiental de la electrónica |

| Fabricación Rollo a Rollo | Producción continua y de gran volumen en rollos | Menores costos, mayor adopción, mayor accesibilidad |

| Circuitos Flexibles 3D | Plegado y formación complejos en estructuras 3D intrincadas | Mayor ahorro de espacio, arquitecturas de dispositivos novedosas |

Conclusión

Las PCB flexibles son realmente asombrosas, revolucionando la electrónica al hacer que los dispositivos sean más pequeños, ligeros y fiables. Su capacidad para doblarse y adaptarse las hace esenciales en nuestro mundo moderno.