¿Alguna vez te has preguntado cómo cobran vida las placas verdes dentro de tus dispositivos electrónicos? Las Placas de Circuito Impreso (PCB) son vitales, pero su creación es compleja.

Comprender el proceso de fabricación de PCB1 te ayuda a apreciar la tecnología oculta que impulsa nuestro mundo. Asegura que los dispositivos funcionen correctamente.

Únete a mí mientras desvelo el proceso de fabricación de PCB. Exploraremos cada paso crítico, desde el diseño inicial hasta la placa funcional final. Conocer este proceso te ayuda a tomar mejores decisiones para tus proyectos.

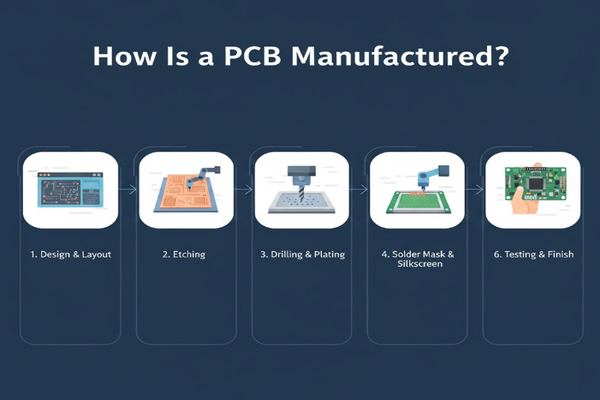

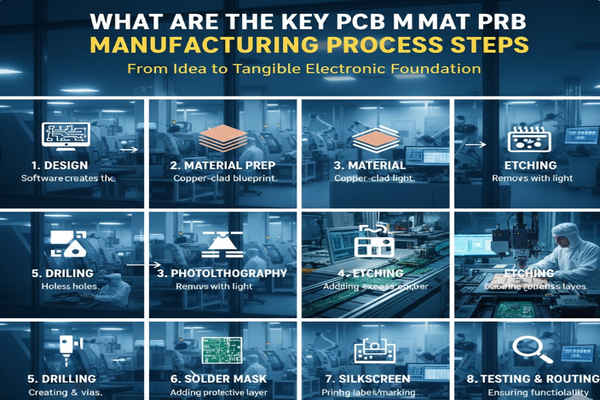

¿Cuáles son los pasos clave del proceso de fabricación de PCB?

¿Tienes curiosidad por el viaje que realiza una PCB desde una idea hasta un componente tangible? El proceso de fabricación es una serie precisa de pasos, cada uno vital para una placa funcional.

Cada paso en la fabricación de PCB es como un bloque de construcción. Se superponen para crear una base electrónica fiable y eficiente.

Analicemos las etapas esenciales que he encontrado en mi experiencia. Explicaré cómo cada parte contribuye al producto final.

Diseño y Esquema: ¿La etapa del plano?

El proceso comienza mucho antes de que exista cualquier placa física. Comienza con el diseño y esquema2. Aquí es donde los ingenieros crean el plano exacto para la PCB. Deciden dónde va cada componente y cómo se conectan todas las pistas. Esta etapa sienta las bases de todo lo que sigue. Afecta el rendimiento y la fabricabilidad.

| Aspecto del Diseño | Descripción | Importancia |

|---|---|---|

| Captura Esquemática | Traducir la idea del circuito en símbolos. | Define las conexiones eléctricas. |

| Colocación de Componentes | Posicionar las piezas en la placa. | Afecta la integridad de la señal y el calor. |

| Enrutamiento | Dibujar trazas (caminos de cobre). | Conecta componentes; debe evitar cortocircuitos. |

| DRC (Verificación de Reglas de Diseño) | Verificar el diseño contra los límites de fabricación. | Previene errores antes de la producción. |

Estructuración de la capa de cobre: ¿Construyendo los caminos?

Una vez que el diseño está listo, pasamos a estructurar las capas de cobre. Esto implica preparar el material central, generalmente fibra de vidrio, y agregar lámina de cobre. El cobre se convertirá más tarde en las vías eléctricas. Este paso consiste en un revestimiento preciso. Asegura una buena adhesión entre materiales. Este proceso implica la limpieza y el pretratamiento del laminado base para asegurar una unión óptima. Se eligen diferentes tipos de espesor de lámina de cobre en función de los requisitos de corriente final de la PCB. Nos aseguramos de que el cobre se aplique uniformemente en toda la superficie. Esto sienta las bases para el grabado preciso del circuito.

Grabado y laminación: ¿Formando los circuitos?

Después de la estratificación, el grabado elimina el cobre no deseado. Esto deja solo las trazas y almohadillas diseñadas. Luego, la laminación prensa múltiples capas bajo calor y presión. Esto crea una placa sólida de múltiples capas. Aquí es donde los patrones del circuito realmente emergen. La fotolitografía crea el patrón del circuito exponiendo una resistencia fotosensible a la luz ultravioleta. Los grabadores químicos luego eliminan el cobre no protegido. Para las placas multicapa, las capas individuales se graban y luego se alinean y unen con precisión utilizando calor y presión con materiales preimpregnados. Esto forma una estructura de placa única e integrada.

Perforación y chapado: ¿Haciendo conexiones?

Luego, la perforación crea agujeros para los componentes y las conexiones entre capas. Después de la perforación, un proceso de chapado deposita una fina capa de cobre dentro de estos agujeros. Esto asegura la continuidad eléctrica a través de la placa. Este paso es crucial para las PCB multicapa. Los taladros de alta velocidad o los láseres crean agujeros precisos para vías y conductores de componentes. Los agujeros perforados se limpian químicamente. Un proceso de deposición de cobre sin corriente recubre las paredes de los agujeros, seguido de un chapado electrolítico para espesar el cobre. Esto establece conexiones eléctricas robustas entre las diferentes capas de la PCB.

Inspección y control de calidad: ¿Asegurando la perfección?

El control de calidad es continuo, pero una fase de inspección dedicada busca defectos. Esto incluye la inspección óptica automatizada (AOI) y pruebas eléctricas. Detecta errores temprano. Esta etapa garantiza que la placa cumpla con las especificaciones de diseño. Previene fallos costosos más adelante. Los sistemas de Inspección Óptica Automatizada (AOI)3 escanean las placas en busca de defectos como cortocircuitos, circuitos abiertos o características faltantes, comparándolas con los archivos de diseño. Las pruebas eléctricas (E-test) verifican la continuidad y el aislamiento. La inspección por rayos X4 se utiliza para capas internas en placas complejas. Mi equipo verifica rigurosamente cada lote para asegurar que cada placa se adhiera a los estrictos parámetros de calidad que establecemos.

Ensamblaje final y acabado: ¿La placa completa?

El paso final implica añadir una máscara de soldadura5 (el recubrimiento verde) y serigrafía (etiquetas de componentes). Se aplican acabados de superficie para mejorar la soldabilidad y proteger el cobre. Luego, los componentes se ensamblan en la placa. Esto la prepara para su uso previsto. Una máscara de soldadura protege las trazas de cobre de la oxidación y evita puentes de soldadura durante el ensamblaje. La serigrafía añade etiquetas para los componentes y la polaridad, lo que ayuda al ensamblaje y la resolución de problemas. Se aplican varios acabados superficiales como ENIG (Níquel Electrolítico Inmersión en Oro) o HASL (Nivelación de Soldadura por Aire Caliente) para asegurar una buena soldabilidad y resistencia a la corrosión. Finalmente, las placas se cortan a su tamaño final y se empaquetan para su entrega.

¿Cómo puedo asegurar la calidad y fiabilidad de mis PCBs?

¿Preocupado por que tus PCBs fallen prematuramente o no funcionen como se espera? La calidad y la fiabilidad no son accidentales; se integran en el proceso de fabricación.

Garantizar PCBs de primera calidad significa prestar mucha atención a cada detalle, desde el diseño hasta las pruebas finales. Detiene los problemas antes de que comiencen.

He aprendido que la calidad constante proviene de controles rigurosos y la adhesión a los estándares. Permítanme compartir cómo me aseguro de que las PCBs soporten el paso del tiempo.

Selección de materiales: ¿La base de la durabilidad?

Los materiales elegidos para una PCB afectan en gran medida su fiabilidad. Diferentes aplicaciones requieren diferentes sustratos, tipos de cobre y acabados. Usar los materiales correctos asegura que la placa pueda soportar su entorno operativo. También afecta su rendimiento eléctrico. Por ejemplo, las aplicaciones de alta frecuencia6 exigen materiales con baja pérdida dieléctrica, mientras que los dispositivos de alta potencia necesitan materiales con excelentes propiedades de gestión térmica. Siempre evalúo el entorno de uso final, incluyendo rangos de temperatura, humedad y estrés mecánico, para seleccionar el laminado y el acabado superficial más apropiados. Esta cuidadosa selección previene problemas como la delaminación o la degradación de las trazas.

| Tipo de Material | Características Clave | Impacto en la Calidad |

|---|---|---|

| FR-4 (Estándar) | Rentable, buenas propiedades eléctricas. | Adecuado para uso general. |

| Materiales de Alta Tg | Soporta temperaturas más altas. | Esencial para dispositivos de alta potencia. |

| Materiales Flexibles | Se dobla sin romperse. | Crítico para la electrónica flexible. |

| Acabado Superficial (ENIG, HASL) | Protege el cobre, ayuda a la soldadura. | Afecta la fiabilidad de la unión de soldadura. |

Control de Procesos: ¿La consistencia es clave?

El estricto control de procesos en cada etapa de fabricación minimiza las variaciones y los defectos. Esto implica una gestión precisa de la temperatura, la presión y la concentración química. Los parámetros de proceso consistentes conducen a una calidad de producto consistente. Las desviaciones pueden introducir debilidades. Empleamos el control estadístico de procesos (SPC) para monitorear los parámetros críticos durante toda la producción. Esto incluye el monitoreo de las concentraciones del baño de chapado, los tiempos de grabado y los ciclos de laminación. La calibración regular de la maquinaria y los controles ambientales, como las condiciones de la sala limpia, aseguran aún más la estabilidad. Mi equipo rastrea diligentemente estas métricas, realizando ajustes en tiempo real para mantener la uniformidad en todos los lotes.

Pruebas y validación: ¿Probando el rendimiento?

Las pruebas y la validación exhaustivas no son negociables para PCBs fiables. Esto incluye pruebas eléctricas, pruebas funcionales y pruebas ambientales. Estas pruebas simulan condiciones del mundo real. Confirman que la placa funcionará como se espera durante su vida útil. La inspección óptica automatizada (AOI) verifica meticulosamente los defectos visuales. Las pruebas eléctricas (E-test) verifican cada red en busca de circuitos abiertos y cortocircuitos. Además de estas, realizamos pruebas de estrés, como ciclos térmicos y exposición a la humedad, para simular condiciones de funcionamiento severas. Esta prueba proactiva identifica posibles puntos de falla antes de que las placas lleguen al cliente, asegurando un rendimiento robusto.

- Inspección Óptica Automatizada (AOI): Escanea placas en busca de defectos visuales como cortocircuitos o circuitos abiertos.

- Prueba Eléctrica (E-test): Verifica la continuidad y el aislamiento entre conexiones.

- Inspección por Rayos X: Se utiliza para placas multicapa complejas para verificar las conexiones internas.

- Pruebas Ambientales: Expone las placas a temperaturas extremas, humedad y vibración.

¿Necesitas a alguien que fabrique tu PCB? ¡South-electronic puede ayudarte!

¿Luchando por encontrar un socio fiable para dar vida a tus diseños de PCB? Un fabricante de confianza es crucial para placas de alta calidad y fiables.

Elegir al socio de fabricación adecuado puede ahorrarte tiempo, dinero y dolores de cabeza. Convierten tus ideas en productos funcionales.

He visto de primera mano la diferencia que hace un buen socio de fabricación. South-electronic ofrece experiencia y dedicación a la precisión. Pueden ser tu solución.

Experiencia y conocimientos: ¿Una trayectoria probada?

South-electronic tiene una sólida trayectoria en la fabricación de PCB. Aportamos años de experiencia a cada proyecto. Nuestro equipo comprende los matices de varios tipos de PCB. Manejamos todo, desde placas simples de una sola capa hasta diseños complejos de múltiples capas. Esta experiencia asegura que tu proyecto esté en manos capaces. Nuestros ingenieros poseen un profundo conocimiento de los principios de DFM (Diseño para la Fabricación), ofreciendo valiosos comentarios para optimizar tus diseños para la eficiencia de la producción y la rentabilidad. Nos mantenemos actualizados con los últimos estándares y tecnologías de la industria. Esto nos permite abordar incluso los desafíos de PCB más exigentes, asegurando una transición fluida del concepto a la realidad.

| Aspecto de la Experiencia | Descripción | Beneficio para ti |

|---|---|---|

| Revisión del Diseño | Detección temprana de posibles problemas de fabricación. | Reduce la reelaboración y los costos. |

| Abastecimiento de Materiales | Acceso a materiales de calidad para necesidades específicas. | Garantiza el rendimiento y la longevidad de la placa. |

| Técnicas Avanzadas | Capacidad para manejar geometrías complejas y trazas finas. | Soporta diseños innovadores. |

| Resolución de Problemas | Resolución eficiente de problemas inesperados. | Minimiza los retrasos en la producción. |

Garantía de calidad: ¿Nuestro compromiso con la excelencia?

Nuestro compromiso con la calidad es inquebrantable. Implementamos estrictas medidas de control de calidad en cada etapa del proceso de fabricación. Esto incluye inspecciones exhaustivas y pruebas completas. Nos aseguramos de que cada PCB cumpla con los más altos estándares de la industria. Aspiramos a cero defectos. Desde la inspección inicial del material a su llegada hasta las pruebas eléctricas y funcionales finales antes del envío, cada placa se somete a rigurosos controles. Nos adherimos a certificaciones de calidad internacionales, como ISO 90017, para mantener procesos consistentes. Este enfoque meticuloso garantiza que las PCBs que recibas sean fiables y funcionen exactamente según lo previsto.

Atención al cliente: ¿Tu socio en el éxito?

En south-electronic, creemos en las asociaciones sólidas. Ofrecemos una excelente atención al cliente durante todo tu proyecto. Desde la consulta inicial hasta la asistencia posterior a la producción, estamos aquí para ti. Nos comunicamos de forma clara y respondemos rápidamente a tus necesidades. Tu éxito es nuestra prioridad. Asignamos un gerente de proyecto dedicado a cada cliente, asegurando un único punto de contacto para todas tus consultas. Nuestro equipo está disponible para proporcionar soporte técnico y orientación, abordando cualquier inquietud de manera oportuna. Nos enorgullecemos de la comunicación transparente y las actualizaciones proactivas, manteniéndote informado en cada etapa de tu viaje de fabricación de PCB.

Conclusión

El proceso de fabricación de PCB es detallado y complejo. Comprenderlo asegura dispositivos electrónicos de alta calidad.

Conoce los intrincados pasos involucrados en la fabricación de PCB y su impacto en el rendimiento del dispositivo. ↩

Descubre cómo la fase de diseño inicial influye en la funcionalidad y fiabilidad de las PCBs. ↩

Descubre cómo la tecnología AOI mejora la detección de defectos en la producción de PCB. ↩

Descubre cómo la tecnología de rayos X ayuda a inspeccionar PCBs complejas de múltiples capas. ↩

Descubre cómo las máscaras de soldadura protegen las PCBs y mejoran su rendimiento durante el ensamblaje. ↩

Explora los materiales que aseguran un rendimiento óptimo en diseños de PCB de alta frecuencia. ↩

Comprende la importancia de la certificación ISO 9001 para garantizar la calidad en la producción de PCB. ↩