¿Tienes problemas con la integridad de la señal de PCB1? Un diseño de apilamiento deficiente causa muchos dolores de cabeza. Aprende a construir un apilamiento robusto de PCB multicapa2 ahora.

La construcción de un apilamiento de PCB multicapa implica la disposición cuidadosa de las capas de cobre y los materiales dieléctricos3 como el preimpregnado4 y el núcleo5. Esta estructura secuencial define el rendimiento eléctrico y la resistencia mecánica de tu placa, equilibrando las capas de señal, alimentación y tierra para una función óptima.

Recuerdo cuando empecé a diseñar PCBs, el apilamiento se sentía como un misterio. Sabía que era importante, pero entender por qué cada capa importaba llevó tiempo. No se trata solo de juntar capas; se trata de crear una estructura armoniosa que asegure que tu circuito funcione como se espera. Desglosemos este aspecto crucial del diseño de PCB.

¿Qué es un apilamiento de PCB?

¿Enfrentas problemas de ruido de señal o impedancia? Un apilamiento de PCB bien diseñado es tu solución. Organiza sistemáticamente todas las capas para un rendimiento eléctrico óptimo.

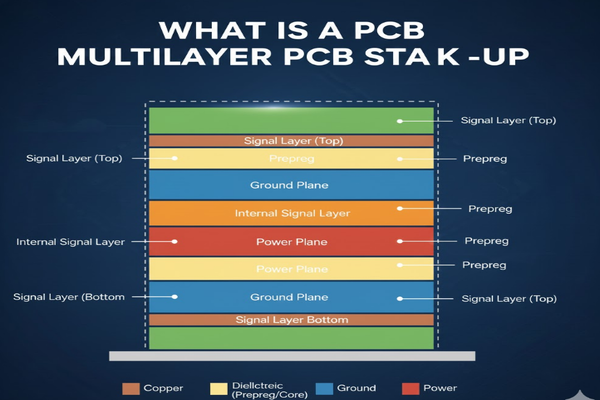

Un apilamiento de PCB es la disposición secuencial de capas de cobre y aislantes que componen una placa de circuito impreso multicapa. Es un plano que muestra cómo se distribuyen los planos de señal, alimentación y tierra, junto con sus respectivos materiales dieléctricos.

Cuando hablo de apilamientos, pienso en el panorama completo: tipos de materiales, espesores de capa y pesos de cobre. Este diseño es crítico para lograr la integridad de la señal, gestionar la interferencia electromagnética (EMI)6 y distribuir la energía de manera eficiente. Mis conocimientos de fábrica revelan que un buen apilamiento equilibra las necesidades eléctricas con la viabilidad de fabricación.

Entendiendo los elementos centrales

- Capas de cobre: Estas son las rutas conductoras para señales y energía.

- Capas dieléctricas: Materiales aislantes que separan las capas de cobre.

- Núcleo: Un laminado rígido de fibra de vidrio y epoxi precocido.

- Preimpregnado: Una tela de fibra de vidrio impregnada con resina epoxi, que se ablanda y fluye durante la laminación.

| Elemento | Descripción | Función |

|---|---|---|

| Señal | Transporta datos de alta velocidad. | Transmite datos con mínima distorsión. |

| Alimentación | Proporciona voltaje estable a los componentes. | Asegura un suministro de energía confiable. |

| Tierra | Referencia para señales, disipa el calor. | Reduce el ruido, proporciona disipación de calor. |

| Dieléctrico | Material aislante (núcleo/preimpregnado) entre capas. | Mantiene el aislamiento eléctrico. |

| Vía | Ruta conductora que conecta diferentes capas. | Permite conexiones entre capas. |

¿Cuáles son las diferentes capas presentes en una placa de circuito?

¿Sabes qué hace cada capa de tu PCB? Comprender sus roles es clave para el éxito del diseño. Cada capa tiene un trabajo específico, desde transportar señales hasta proporcionar energía y tierra.

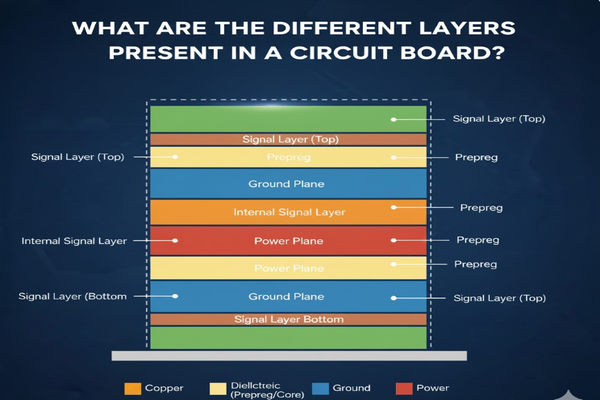

En una PCB multicapa, diferentes tipos de capas trabajan juntas para crear una placa de circuito funcional. Estas suelen incluir capas de señal para la transmisión de datos, planos de alimentación para un voltaje consistente y planos de tierra para la reducción de ruido y la disipación de calor.

He visto muchos diseños donde los ingenieros pasan por alto la importancia de la función de cada capa, lo que lleva a problemas inesperados. Mi experiencia me enseñó que segmentar y aislar adecuadamente estas capas es crucial. Por ejemplo, colocar un plano de tierra junto a una capa de señal de alta velocidad proporciona una ruta de retorno clara, reduciendo la EMI. Esta comprensión proviene de innumerables horas dedicadas a la resolución de problemas y la optimización de diseños en mi fábrica.

Tipos de capas comunes

- Capas de señal: Estas capas están dedicadas al enrutamiento de trazas para señales. Se encuentran típicamente en las capas externas (superior e inferior) y también intercaladas dentro del apilamiento para diseños más complejos.

- Planos de alimentación: Capas de cobre sólido que distribuyen la energía a los componentes. Proporcionan una ruta de baja impedancia para la corriente y ayudan a filtrar el ruido.

- Planos de tierra: Similares a los planos de alimentación, estas son capas de cobre sólido que sirven como voltaje de referencia común. Son esenciales para la integridad de la señal, el blindaje EMI y la disipación de calor.

| Tipo de capa | Función principal | Consideraciones de ubicación |

|---|---|---|

| Capa superior | Montaje de componentes, enrutamiento inicial de señales. | A menudo señal de alta densidad, o señal/alimentación mixta. |

| Capa inferior | Montaje de componentes, enrutamiento final de señales. | Similar a la superior, a menudo para señales de menor velocidad. |

| Señal interna | Enrutamiento complejo de señales, control de impedancia. | Entre planos de alimentación/tierra para blindaje. |

| Plano de alimentación | Distribución de energía estable. | Adyacente a los planos de tierra para capacitancia. |

| Plano de tierra | Referencia de señal, reducción de ruido, disipador de calor. | Adyacente a las capas de alimentación/señal. |

¿Cuál es el grosor estándar de la placa?

¿Te preocupa que tu PCB encaje en su carcasa? El grosor de la placa es fundamental. La estandarización garantiza la compatibilidad y procesos de fabricación consistentes.

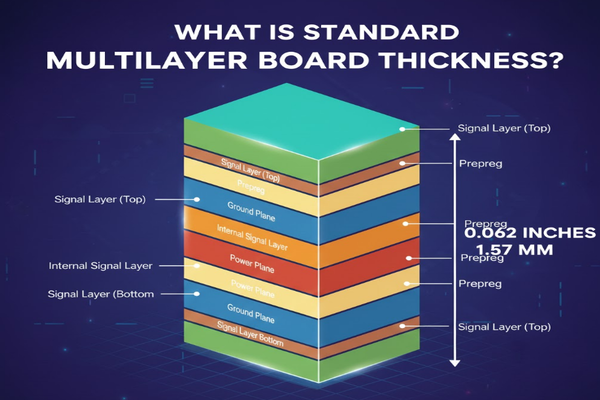

El grosor estándar de una PCB es de aproximadamente 0.062 pulgadas (aproximadamente 1.57 mm), un legado de los primeros días de la fabricación de productos electrónicos que utilizaban sustratos de 1/16 de pulgada de grosor. Esta dimensión es ampliamente adoptada para muchas aplicaciones, equilibrando el costo y el rendimiento.

En mi trabajo, a menudo me encuentro con discusiones sobre el grosor de la placa. Si bien 0.062 pulgadas es común, he visto una amplia gama de requisitos. Por ejemplo, mi fábrica produce rutinariamente placas ultrafinas de alrededor de 0.2 mm para dispositivos portátiles compactos y placas multicapa ultragruesas que superan los 8 mm para aplicaciones industriales de alta potencia. Esta flexibilidad es vital, pero siempre hay que considerar las implicaciones mecánicas y eléctricas del grosor elegido.

Factores que influyen en el grosor de la placa

- Estabilidad mecánica: Las placas más gruesas son más rígidas y menos propensas a deformarse.

- Rendimiento eléctrico: El grosor afecta la impedancia y la integridad de la señal, especialmente para diseños de alta frecuencia.

- Restricciones de fabricación: El número de capas y las opciones de materiales influyen en el grosor que se puede lograr.

| Grosor (mm) | Descripción | Aplicaciones típicas | Notas |

|---|---|---|---|

| 0.2 - 0.8 | Placas ultrafinas | Dispositivos portátiles, tarjetas inteligentes, electrónica flexible | A menudo requiere procesos de fabricación especializados. |

| 1.0 - 1.2 | Placas estándar más delgadas | Electrónica de consumo compacta, algunos dispositivos móviles | Equilibra el ahorro de espacio con una rigidez razonable. |

| 1.57 (0.062") | Grosor estándar | Electrónica de propósito general, controles industriales | Más común, rentable, ampliamente compatible. |

| 2.0 - 3.2 | Placas más gruesas | Aplicaciones de alta potencia, placas de servidores, backplanes | Mayor resistencia mecánica, mejor disipación de calor. |

| > 3.2 | Placas ultragruesas (posibilidad de >8mm) | Aplicaciones de alta corriente, automotriz, aeroespacial | Fabricación personalizada, se requiere perforación y laminación especializadas. |

¿Cómo se fabrican las placas de circuito multicapa?

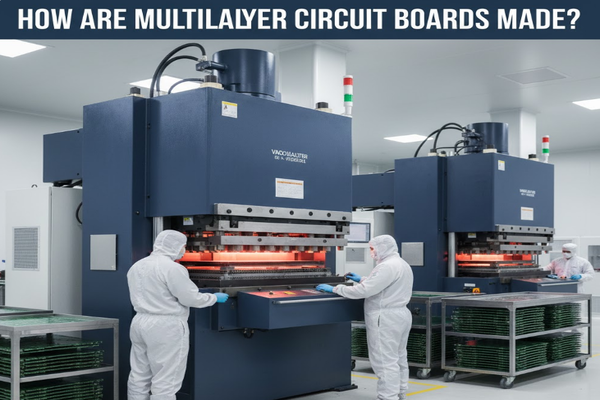

¿Tienes curiosidad por saber cómo cobran vida las PCBs complejas? La fabricación de placas multicapa es un proceso preciso. Combina varias capas mediante una meticulosa laminación y grabado.

Las placas de circuito multicapa se fabrican uniendo secuencialmente capas de núcleo prefabricadas con capas preimpregnadas bajo alta temperatura y presión. Este proceso, llamado laminación, une permanentemente el cobre y los materiales dieléctricos para formar una estructura de placa robusta e integrada.

Desde mi perspectiva en la fábrica, fabricar PCBs multicapa es una forma de arte impulsada por la ciencia. Cada paso, desde el grabado de las capas internas hasta la laminación final, requiere una inmensa precisión. He visto cómo pequeños errores de alineación o temperatura pueden comprometer un lote entero. Por eso, el control de calidad en cada etapa, especialmente durante la laminación y el taladrado, no es negociable para mi equipo. Se trata de construir complejidad con consistencia.

Pasos clave de fabricación

- Fabricación de capas internas: Las capas de núcleo individuales se limpian, se graban y se graban para crear los patrones de circuito7 internos.

- Laminación: Múltiples capas de núcleo grabadas se intercalan con láminas de preimpregnado. Luego, esta pila se somete a calor y presión, lo que hace que el preimpregnado fluya y cure, uniendo todas las capas.

- Perforación: Después de la laminación, se perforan agujeros (vías) a través de toda la pila para conectar diferentes capas.

- Fabricación de capas externas: Las capas externas se platean con cobre, se graban y se graban para formar las trazas y almohadillas finales.

- Plateado y acabado: Las paredes de las vías se platean con cobre y se aplican acabados de superficie8 (p. ej., HASL, ENIG).

| Paso del proceso | Descripción | Propósito |

|---|---|---|

| Grabado de capa interna | Fotorresistencia aplicada, expuesta, desarrollada y el cobre se graba. | Define los patrones de circuito en capas de núcleo individuales. |

| Apilado y laminación | Núcleos y preimpregnado apilados, luego prensados y calentados. | Une todas las capas en una PCB única y monolítica. |

| Perforación | Perforación mecánica o láser de orificios a través de la pila laminada. | Crea vías para conexiones entre capas y montaje de componentes. |

| Desbarbado/Limpieza | Limpieza química para eliminar residuos de resina de los orificios perforados. | Asegura una buena adhesión para el posterior plateado de cobre dentro de las vías. |

| Cobre sin electrodos | Fina capa de cobre depositada en las paredes de los orificios. | Hace que las paredes no conductoras de los orificios sean conductoras para el plateado electrolítico. |

| Imagen de capa externa | Fotorresistencia aplicada, expuesta, desarrollada para patrones de capa externa. | Define los patrones de circuito finales en las capas superior e inferior. |

| Plateado electrolítico | Capa gruesa de cobre y estaño/plomo plateada en capas/vías externas. | Aumenta el grosor de las trazas y refuerza la conductividad de las vías. |

| Grabado final | Resistencia de estaño/plomo eliminada, cobre expuesto grabado. | Crea las trazas y almohadillas finales en las capas externas. |

| Aplicación de máscara de soldadura | Capa protectora verde o de color aplicada y curada. | Protege las trazas, evita la formación de puentes de soldadura, aísla. |

| Acabado de superficie | ENIG, HASL, OSP aplicados a almohadillas de cobre expuestas. | Evita la oxidación, mejora la soldabilidad. |

Conclusión

Construir un apilamiento de PCB multicapa2 es crucial para un diseño electrónico robusto. Comprender el papel de cada capa, los espesores estándar y los procesos de fabricación garantiza un rendimiento óptimo.

Comprender la integridad de la señal de PCB es esencial para garantizar un rendimiento electrónico fiable y minimizar los problemas. ↩

Aprende las complejidades del diseño de apilamientos de PCB multicapa para mejorar el rendimiento y la fiabilidad de tu circuito. ↩

Descubre la importancia de los materiales dieléctricos para mantener el aislamiento eléctrico y el rendimiento. ↩

Obtén información sobre cómo el preimpregnado contribuye a la integridad estructural de las PCBs multicapa. ↩

Comprender la función del núcleo es vital para diseñar PCBs multicapa robustas y eficaces. ↩

Aprende a gestionar la EMI en el diseño de PCB para mejorar el rendimiento y la fiabilidad. ↩

Comprender la creación de patrones de circuito es esencial para un diseño y funcionalidad de PCB eficaces. ↩

Explora varios acabados superficiales para mejorar la soldabilidad y proteger los componentes de la PCB. ↩