¿Qué es un proceso de fabricación de PCB eficiente?

Un proceso de fabricación de PCB eficiente implica pasos precisos y simplificados para diseñar, imprimir y ensamblar placas de circuito impreso con un desperdicio mínimo y la máxima calidad. Este proceso generalmente incluye el diseño de la PCB con software especializado, capas y grabado de cobre en un sustrato, inspeccionando la alineación e integridad, aplicando una máscara de soldadura y serigrafía para protección e información, y realizando pruebas exhaustivas de funcionalidad y confiabilidad antes del empaque y entrega final. Cada paso se controla cuidadosamente para garantizar la precisión y el cumplimiento de las especificaciones técnicas.

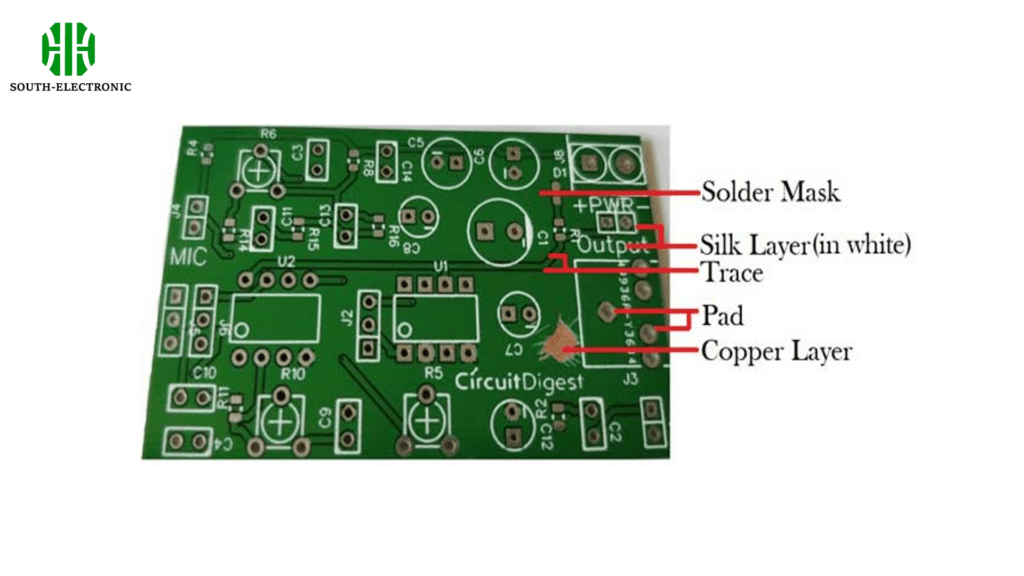

¿Cuáles son las partes de una PCB?

Una PCB consta de cuatro componentes principales:

- Sustrato: La capa fundamental, generalmente hecha de fibra de vidrio, que proporciona integridad estructural y resistencia a la rotura.

- Capa de cobre: esta capa varía entre una lámina de cobre y un recubrimiento completo de cobre, según el tipo de PCB, y funciona de manera similar al sistema nervioso al transmitir señales eléctricas.

- Máscara de Soldadura: Una capa protectora de polímero que protege el cobre de cortocircuitos por contacto ambiental.

- Serigrafía: Aplicada en el lado del componente, esta capa muestra información importante como números de pieza, logotipos y puntos de prueba.

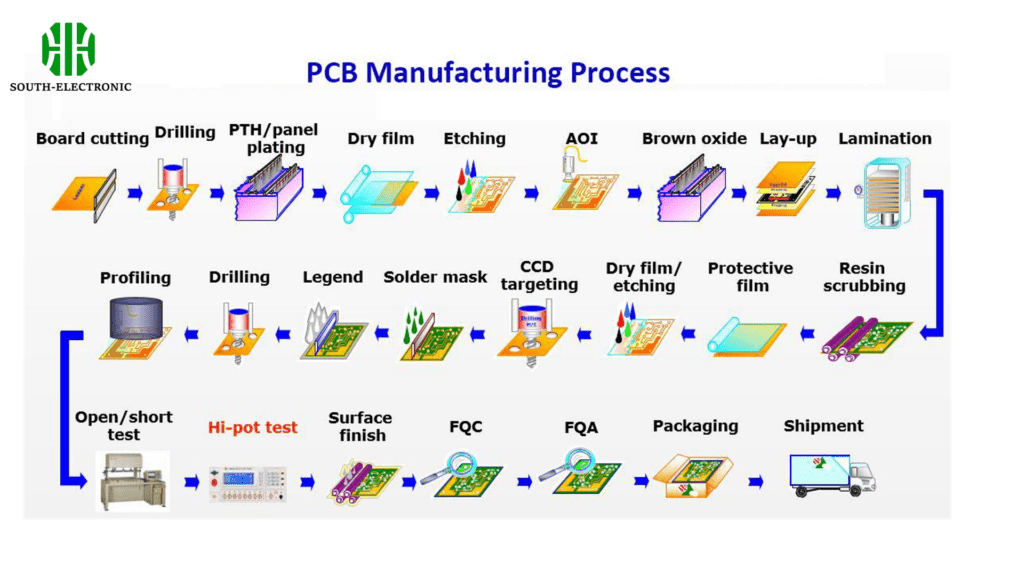

¿Qué es el proceso de fabricación eficiente de PCB?

1.Corte de tablas

- Descripción: Cortar el material base al tamaño requerido.

- Consideraciones de fabricación: garantizar que las dimensiones sean precisas para evitar problemas de ajuste en el ensamblaje final.

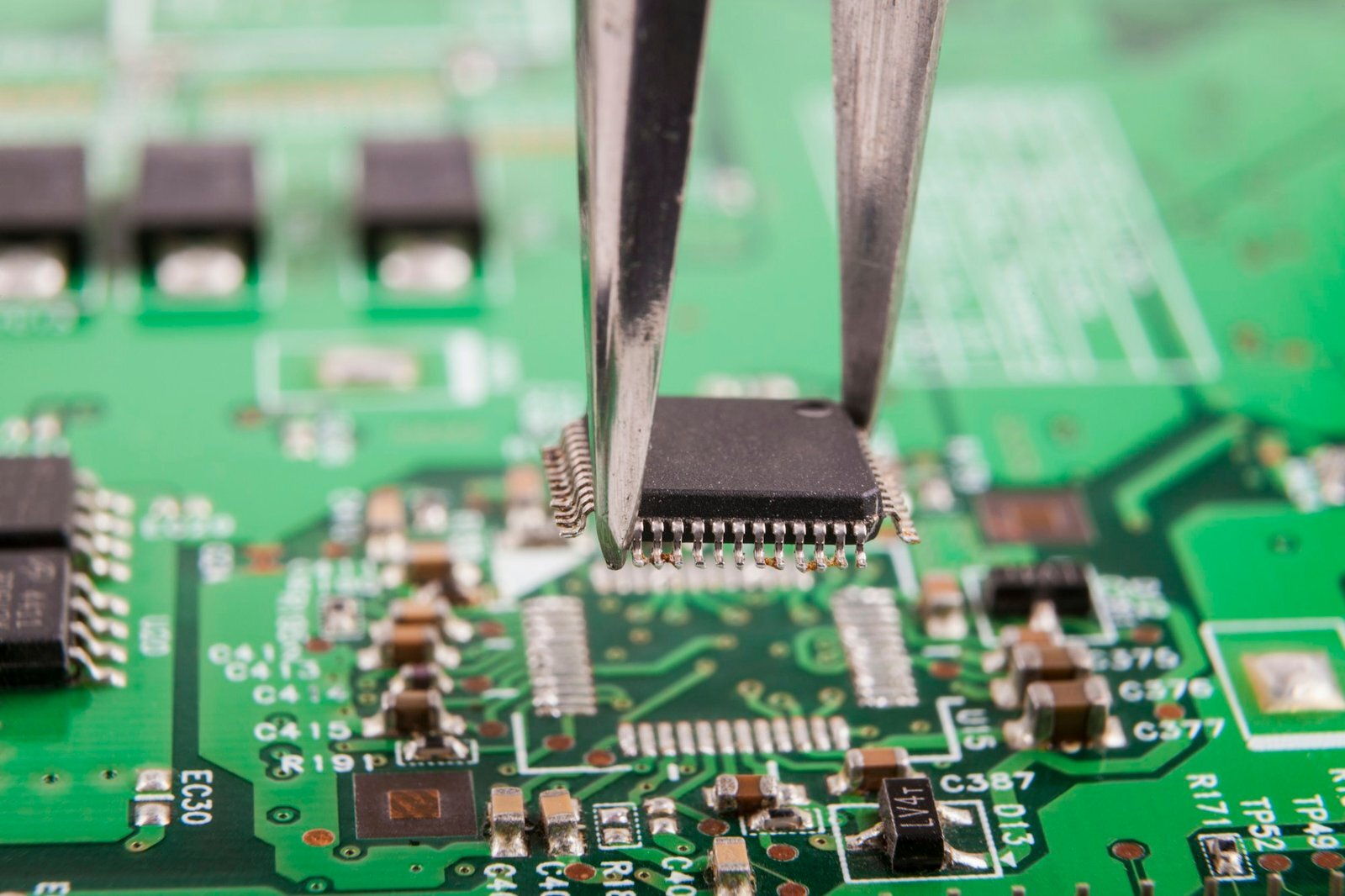

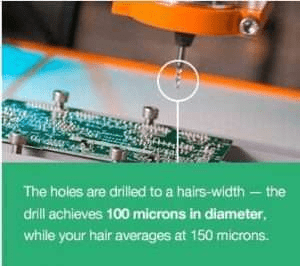

2.Perforación

- Descripción: Creación de orificios para montaje de componentes y vías.

- Consideraciones de fabricación: la precisión en la ubicación y el tamaño de los orificios es fundamental para la alineación de los componentes.

3.PTH/Revestimiento de paneles

- Descripción: Revestimiento de orificios pasantes y vías para establecer conectividad entre capas.

- Consideraciones de fabricación: El revestimiento uniforme es esencial para garantizar conexiones eléctricas confiables.

4.Película seca

- Descripción: Aplicación de una película fotosensible para diseñar los patrones del circuito.

- Consideraciones de fabricación: La película debe adherirse bien y aplicarse uniformemente para evitar defectos en el diseño.

5.Grabado

- Descripción: Eliminación de cobre no deseado para formar el circuito real.

- Consideraciones de fabricación: controlar el proceso de grabado para mantener la integridad de las líneas del circuito.

6.AOI (Inspección óptica automatizada)

- Descripción: Comprobación de rastros faltantes, cortocircuitos u otros defectos.

- Consideraciones de fabricación: Alta precisión en la detección para garantizar que no se transmitan defectos.

7.Óxido marrón

- Descripción: Tratamiento de la superficie del cobre para mejorar la adherencia antes de la estratificación.

- Consideraciones de fabricación: garantizar una aplicación uniforme para mejorar la resistencia de la unión de la laminación.

8.Lay-up

- Descripción: Ensamblaje de las diferentes capas de la PCB.

- Consideraciones de fabricación: la alineación precisa de las capas es crucial para la funcionalidad.

9.Laminación

- Descripción: Fusionar las capas bajo calor y presión.

- Consideraciones de fabricación: Ajustes óptimos de temperatura y presión para evitar la delaminación.

10.Fregado con resina

- Descripción: Limpieza de los residuos de resina después de la perforación.

- Consideraciones de fabricación: Eliminación completa de residuos para evitar problemas eléctricos.

11.Película protectora

- Descripción: Aplicar una capa protectora para proteger los circuitos durante el procesamiento posterior.

- Consideraciones de fabricación: La película debe proteger sin dejar residuos ni afectar procesos futuros.

12.Película seca/grabado

- Descripción: Repetir el proceso de película seca y grabado para capas adicionales.

- Consideraciones de fabricación: coherencia en la aplicación y el grabado en todas las capas.

13.Orientación CCD

- Descripción: Alineación de capas mediante un sistema de detección de coordinación de cámaras.

- Consideraciones de fabricación: Precisión en la alineación para evitar errores de registro.

14.Máscara de soldadura

- Descripción: Aplicar una máscara de soldadura sobre los rastros de cobre.

- Consideraciones de fabricación: Aplicación uniforme para protección y para evitar puentes de soldadura.

15.Leyenda

- Descripción: Identificadores de componentes de impresión y otras marcas.

- Consideraciones de fabricación: Claridad y permanencia del texto para facilitar el montaje y mantenimiento.

16.Perforación

- Descripción: Perforación adicional para agujeros de montaje o ajuste.

- Consideraciones de fabricación: Precisión para garantizar que no se dañen los circuitos.

17.Perfiles

- Descripción: Dar forma a la PCB hasta las dimensiones finales.

- Consideraciones de fabricación: Corte preciso para que coincida con las especificaciones de diseño.

18.Prueba abierta/corta

- Descripción: Prueba de circuitos abiertos o cortocircuitos.

- Consideraciones de fabricación: pruebas exhaustivas para garantizar la funcionalidad.

19.Prueba de alta potencia

- Descripción: Aplicación de alto voltaje para garantizar que el aislamiento sea efectivo.

- Consideraciones de Fabricación: Seguridad y precisión en las pruebas para detectar posibles fallas.

20.Acabado superficial

- Descripción: Aplicar un recubrimiento superficial para proteger contra la oxidación y mejorar la soldabilidad.

- Consideraciones de fabricación: La elección del acabado afecta la durabilidad y la conductividad.

21.FQC (Control de Calidad Final)

- Descripción: Inspección final por defectos.

- Consideraciones de fabricación: Procesos de inspección exhaustivos para cumplir con los estándares de calidad.

22.FQA (Garantía de Calidad Final)

- Descripción: Garantía de que se cumplen todas las especificaciones.

- Consideraciones de fabricación: Implementación de estrictos protocolos de calidad para garantizar la confiabilidad del producto.

23.Embalaje

- Descripción: Asegurar los PCB para su envío.

- Consideraciones de fabricación: Embalaje protector para evitar daños durante el transporte.

24.Envío

- Descripción: Distribución de PCB terminados a clientes o fabricantes de próxima etapa.

- Consideraciones de fabricación: Planificación logística eficiente para garantizar la entrega oportuna.

Los avances en tecnología continúan impulsando innovaciones en la fabricación eficiente de PCB, satisfaciendo la creciente demanda de dispositivos electrónicos más complejos y confiables. El futuro de la fabricación de PCB pasa por el perfeccionamiento de estos procesos y la integración de nuevos materiales y tecnologías