¿Cuál es la Principal Falla de PCB?

Los principales tipos de fallas en PCB (Placa de Circuito Impreso) incluyen:

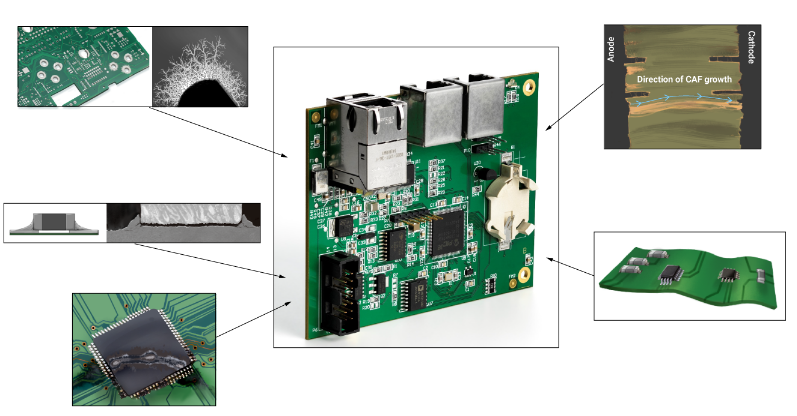

- Problemas en las Juntas de Soldadura: Grietas o conexiones deficientes en las juntas de soldadura pueden causar fallos intermitentes o completos en el circuito.

- Fallas de Componentes: Componentes defectuosos o mal instalados pueden llevar a un mal funcionamiento.

- Deslaminación: Separación de las capas del PCB, lo que puede causar discontinuidad eléctrica.

- Daño en las Pistas: Pistas conductoras rotas o dañadas interrumpen el circuito.

- Estrés Térmico: El calor excesivo puede dañar los componentes y las juntas de soldadura.

- Factores Ambientales: La humedad, el polvo y los contaminantes pueden causar corrosión y cortocircuitos.

¿Cuáles son algunos signos de falla en el PCB?

- Daño Visual: Marcas de quemaduras, decoloración o grietas visibles.

- Operación Intermitente: Dispositivos que funcionan esporádicamente o se reinician inesperadamente.

- Falla Completa: El dispositivo no se enciende o no funciona en absoluto.

- Generación de Calor: Calor excesivo en áreas específicas del PCB.

- Olores Inusuales: Olor a quemado que indica posibles daños en el componente o la placa.

- Corrosión: Corrosión visible en las juntas de soldadura o componentes.

¿Cómo contribuye la inspección óptica automatizada (AOI) a identificar defectos en el PCB?

La Inspección Óptica Automatizada (AOI) juega un papel crucial en la identificación de defectos en el PCB:

- Inspección Visual: Los sistemas AOI utilizan cámaras de alta resolución para capturar imágenes de los PCBs y compararlas con un estándar predefinido.

- Detección de Problemas de Soldadura: Identifica defectos en las juntas de soldadura como soldadura insuficiente, puentes o bolas de soldadura.

- Verificación de Componentes: Asegura la correcta colocación, orientación y ausencia de componentes faltantes.

- Defectos en las Pistas: Detecta pistas rotas o cortocircuitadas y otros defectos superficiales.

- Retroalimentación en Tiempo Real: Proporciona retroalimentación inmediata, permitiendo la corrección rápida de errores en el proceso de fabricación.

Beneficios de AOI en la Fabricación de PCB:

| Beneficio | Descripción |

|---|---|

| Detección Temprana de Defectos | Identifica defectos antes de completar el ensamblaje |

| Alta Precisión | Utiliza cámaras de alta resolución para inspección precisa |

| Reducción de Costos | Minimiza los costos de reprocesamiento y desechos |

| Mayor Eficiencia | Acelera el proceso de inspección comparado con las verificaciones manuales |

| Calidad Consistente | Asegura una calidad uniforme en todos los PCBs producidos |

¿Cómo puede el mantenimiento regular prevenir fallas en el PCB?

El mantenimiento regular puede reducir significativamente el riesgo de fallas en el PCB:

- Inspección: Inspeccione regularmente en busca de signos de desgaste, daños y corrosión.

- Limpieza: Mantenga los PCBs libres de polvo, suciedad y contaminantes utilizando métodos de limpieza apropiados.

- Gestión Térmica: Asegure una adecuada refrigeración y ventilación para prevenir el sobrecalentamiento.

- Control Ambiental: Proteja los PCBs de la humedad y ambientes corrosivos.

- Pruebas de Componentes: Pruebe periódicamente los componentes para verificar su funcionalidad y reemplace aquellos que muestren signos de falla.

- Actualizaciones de Firmware: Asegúrese de que el firmware esté actualizado para evitar problemas de compatibilidad y rendimiento.

Los PCBs (Placas de Circuito Impreso) pueden fallar por diversas razones, como la exposición a la humedad, el polvo, temperaturas extremas y daños físicos. Entender los signos de falla del PCB y emplear medidas preventivas como la Inspección Óptica Automatizada (AOI) y el mantenimiento regular puede ayudar a mitigar estos riesgos y asegurar la longevidad de sus PCBs.