¿Tiene problemas con retrasos en los prototipos de PCB, sobrecostos o problemas de calidad? No está solo. Esta guía simplifica la complejidad para ofrecer estrategias prácticas para una personalización exitosa.

Optimice sus proyectos de PCB priorizando el número de capas, la compatibilidad de materiales, las comprobaciones DFM, la simplificación del diseño rentable y la rigurosa validación de proveedores para evitar problemas comunes de producción y garantizar el rendimiento.

El éxito en la personalización de PCB comienza con la comprensión de los parámetros técnicos críticos. Analicemos los obstáculos más frecuentes para los proyectos y sus soluciones.

—

¿Cómo determinar si el número de capas, el material y las dimensiones de la PCB cumplen con los requisitos del proyecto?

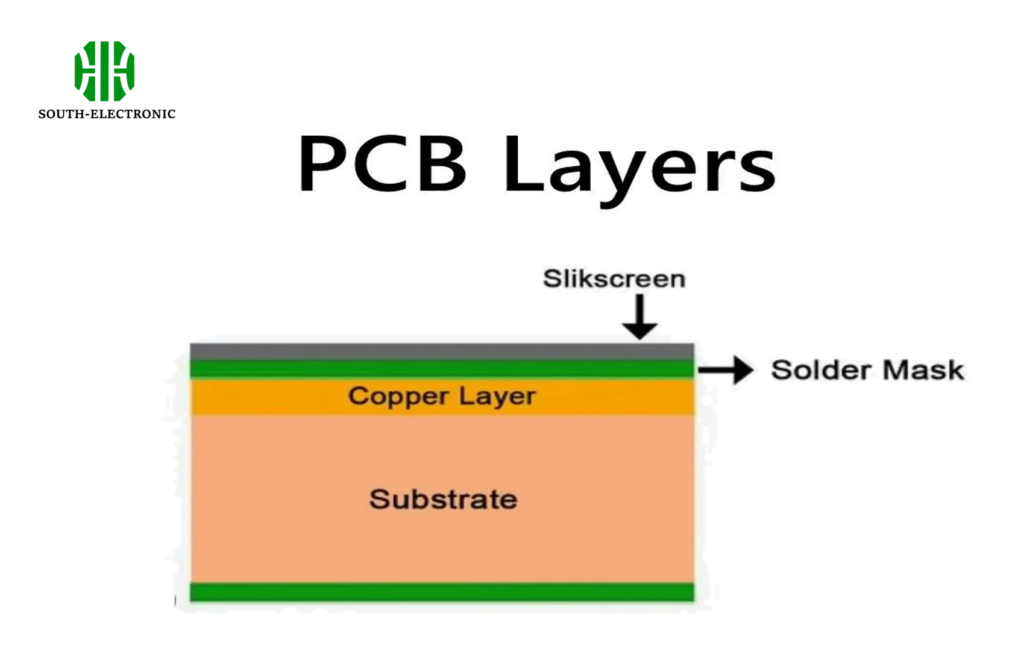

Las especificaciones de la PCB a menudo parecen un juego de adivinanzas. Complicar demasiado el número de capas o elegir el sustrato incorrecto puede disparar los costos, mientras que una especificación insuficiente puede provocar fallos.

Adapte el número de capas a la complejidad de la señal (1-2 para circuitos simples, 4 o más para diseños de alta velocidad), seleccione los sustratos según las necesidades térmicas/mecánicas (FR-4 en la mayoría de los casos) y confirme las dimensiones con herramientas CAD antes de crear el prototipo.

)

Marco de evaluación crítica

Utilice esta matriz de decisión para evitar discrepancias en las especificaciones:

| Aspecto de diseño | Criterios de evaluación | Errores comunes |

|---|---|---|

| Número de capas | Integridad de la señal, planos de potencia necesarios | Sobreingeniería para simplificar |

| Material del sustrato | Clasificación Tg, constante dieléctrica, requisitos de flexión | Uso de FR-4 para aplicaciones de alta temperatura |

| Dimensiones de la placa | Ajuste de la carcasa, requisitos de densidad de componentes | Ignorar los márgenes de panelización |

Para proyectos de RF, en una ocasión opté por Rogers 4350B en lugar del FR-4 estándar a pesar de su mayor coste. La constante dieléctrica estable del sustrato evitó la desviación del rendimiento, lo que justificó la inversión. Siempre verifique las propiedades del material en función de las condiciones de funcionamiento.

¿Qué factores influyen significativamente en los costes de personalización de PCB?

Los sobrecostos arruinan el 42 % de los proyectos de PCB. Los gastos ocultos se esconden en la selección de materiales, capas innecesarias y procesos especiales que no aportan valor funcional.

Principales factores de costo: número de capas (+30% para 4L vs. 2L), materiales de alta frecuencia (3-5x FR-4) y acabados especiales (ENIG/HASL). Optimice reduciendo las capas, utilizando materiales estándar y simplificando los diseños.

)

Guía de reducción de costos

| Categoría de costo | Estrategia de optimización | Ahorros típicos |

|---|---|---|

| Reducción de capas | Fusionar capas de potencia/señal siempre que sea posible | 15-25 % |

| Selección de materiales | Usar FR-4 a menos que las especificaciones eléctricas lo exijan | 20-50 % |

| Panelización | Maximizar el número de placas por panel (ganancia del 12-15 %) | 10-18 % |

Ejemplo: Un cliente necesitaba placas de 6 capas, pero reconfiguró los planos de potencia, logrando el mismo rendimiento con 4 capas. Ahorro: $820 por cada 100 placas. Siempre cumpla con los requisitos de las capas.

¿Qué procesos especializados de PCB podrían prolongar los plazos de entrega durante la personalización?

Los procesos poco convencionales generan cuellos de botella. El enrutamiento HDI añade de 4 a 7 días, las vías ciegas/enterradas requieren pasos adicionales de perforación láser y el control de impedancia requiere un suministro preciso de material.

Procesos de alto riesgo: HDI (hasta 7 días adicionales), vía en pad (3-5 días), sintonización de RF. Mitigar el riesgo mediante la preaprobación de materiales y la confirmación temprana de las capacidades del proveedor.

)

Análisis del plazo de entrega

| Proceso | Plazo estándar | Plazo extendido | Alternativas |

|---|---|---|---|

| Microvías HDI | 14 días | 19 días | Usar vías escalonadas |

| Chapado en oro | 5 días | 7 días | Optar por acabado ENIG |

| Apilado flexible-rígido | 10 días | 16 días | PCB separadas |

Caso práctico: Un dispositivo médico requería una vía en almohadilla, lo que aumentaba el tiempo de procesamiento en 4 días. Solución: Se desplazaron los componentes para permitir vías pasantes, cumpliendo con el plazo sin necesidad de rediseñar.

¿Cómo evitar errores en los archivos de diseño que podrían retrasar la producción de PCB?

La falta de un solo archivo de perforación puede costar $2500 en re-espirados. Los errores comunes incluyen recuentos de capas desiguales, máscaras de soldadura faltantes y configuraciones DRC incorrectas.

Prevenga errores con la validación de 3 pasos: Ejecute verificaciones DRC automatizadas[^5], verificar las capas Gerber en las herramientas de visualización y confirmar las huellas IPC-7351.

%[Validación del diseño de PCB]( )

)

Lista de verificación para la detección de errores

| Tipo de error | Herramienta de prevención | Comprobaciones críticas |

|---|---|---|

| Alineación de capas | Visor Gerber | Espacio entre taladro y cobre |

| Anillos anulares | Software DRC | Ancho mínimo de anillo de 0,15 mm |

| Errores de huella | Biblioteca IPC-7351 | Tamaño de la almohadilla vs. cables de componentes |

Solicite siempre un informe DFM[^6] antes de la producción. Un proyecto tenía pistas de 12 milésimas de pulgada, pero la fábrica requería un mínimo de 15 milésimas de pulgada. Detectar esto con antelación nos ahorró 9 días.

¿Cómo verificar la capacidad de producción real y los estándares de calidad de un proveedor?

El 63 % de los compradores de PCB informan de discrepancias en la capacidad. Las afirmaciones de marketing a menudo no se ajustan a la realidad en lo que respecta a las microvías perforadas con láser, el control de impedancia estricto (±5 %) o los acabados superficiales avanzados.

Validar mediante informes de auditoría (IATF 16949[^7]), pruebas de muestra (TDR para impedancia) y visitas in situ para verificar los procesos AOI/ICT de 4 horas.

)

Matriz de Verificación de Proveedores

| Método de Verificación | Métricas Clave | Señales de Alerta |

|---|---|---|

| Certificaciones | UL, ISO 9001, IPC-A-600 Clase 3 | Sin informes de auditoría recientes |

| Informes de Pruebas | TDR de impedancia[^8] ±7% de tolerancia | Sin inspección óptica automatizada |

| Visita a las instalaciones | Registros de calibración de la línea SMT | Estaciones de soldadura manual |

Un cliente eligió un proveedor competente sin verificar. Su AOI no pudo detectar componentes 0201, lo que resultó en una retirada de 15 000 $. Siempre pruebe las muestras en condiciones reales.

—

Conclusión

Optimice sus proyectos de PCB alineando las especificaciones con las necesidades reales, simplificando los diseños para el control de costes, verificando el DFM con antelación y evaluando rigurosamente a los proveedores. Prototipe de forma más inteligente, no más compleja.

Si aún busca el fabricante de PCB perfecto, South-Electronic es la solución. Con años de experiencia, nos destacamos en optimizar diseños para optimizar costos y rendimiento, garantizar un estricto control de calidad y cumplir plazos ajustados. Confíe en nosotros para convertir sus diseños de PCB en productos confiables y de alta calidad. ¡Contáctenos hoy mismo y disfrute de una personalización impecable!

—

[^1]: Comprender el impacto del número de capas en el diseño de PCB puede ayudarle a tomar decisiones informadas para sus proyectos.

[^2]: Explore este recurso para aprender estrategias eficaces para optimizar su proceso de personalización de PCB y evitar errores comunes. [^3]: Explore las implicaciones económicas del uso de materiales de alta frecuencia para optimizar el diseño y el presupuesto de su PCB.

[^4]: Aprenda sobre el impacto financiero de los acabados especiales para evitar gastos innecesarios en sus proyectos de PCB.

[^5]: Comprender la función de las comprobaciones DRC automatizadas puede mejorar significativamente la precisión de su diseño y reducir errores costosos en la producción.

[^6]: Conocer los informes DFM le ayudará a comprender su papel fundamental para prevenir retrasos en la producción y garantizar la viabilidad del diseño.

[^7]: Comprender la norma IATF 16949 puede ayudarle a garantizar que sus proveedores cumplan con altos estándares de calidad, reduciendo los riesgos en la producción.

[^8]: Aprender sobre las pruebas TDR de impedancia puede mejorar sus conocimientos sobre el control de calidad de PCB, lo que garantiza una mejor selección de proveedores.