PCB Rígido-Flexible

South-Electronic

Opte por South-Electronic para obtener una calidad incomparable, fiabilidad y un valor excepcional en sus necesidades de PCB. Aproveche los beneficios de nuestras soluciones completas de PCB Rígido-Flexible, desde el diseño inicial hasta la producción final. Garantizamos precisión, durabilidad y estricta conformidad con los más altos estándares de la industria. Experimente la diferencia con South-Electronic.

¡Su socio de confianza para soluciones de PCB Rígido-Flexible!

Bienvenido a South-Electronic, su destino para PCBs Rígido-Flexibles de alta calidad, conocidos por su diseño flexible y rendimiento robusto.

Nuestros PCBs Rígido-Flex ofrecen un rendimiento excepcional, ideal para aplicaciones avanzadas en entornos exigentes. Explore una variedad de configuraciones, incluyendo capas dobles, multicapa y diseños personalizados complejos, todos cuidadosamente elaborados para satisfacer sus requisitos electrónicos únicos. Ya sea que busque placas duraderas para la industria aeroespacial o diseños innovadores para tecnología portátil, encontrará la solución perfecta con nosotros. Disfrute de un servicio personalizado, entrega rápida y una garantía de satisfacción que prioriza sus necesidades. Colabore con nosotros para fomentar la innovación y alcanzar el éxito en su campo.

¿Por qué elegir South-Electronic?

-

Capacidades de Fabricació

En South-Electronic, accede a nuestras instalaciones de última generación, equipadas con 8 líneas de producción.

Esto significa que puede confiar en nosotros para manejar desde diseños de PCB simples hasta complejos de múltiples capas, dándole la flexibilidad para innovar y mantenerse a la vanguardia en su mercado. -

Garantía de Calidad

No puede permitirse comprometer la calidad, y nosotros tampoco.

Nuestra fábrica certificada ISO9001 garantiza que cada producto pase por rigurosos controles de calidad. Puede confiar en que cada PCB cumplirá con los más altos estándares de excelencia, liberándolo de preocupaciones sobre defectos y asegurando un rendimiento confiable. -

Experiencia y Conocimiento

Merece un socio que realmente comprenda las complejidades de los PCBs Rígido-Flex.

Con South-Electronic, obtiene más de una década de experiencia en la industria. Le proporcionamos conocimientos invaluables y las últimas tendencias, asegurando que sus productos se mantengan a la vanguardia de la tecnología. -

Respuesta Rápida y Entrega

Sus plazos son importantes para nosotros.

Elegir South-Electronic significa seleccionar un socio dedicado a cumplir con horarios ajustados. Nuestros procesos optimizados garantizan que sus PCBs Rígido-Flex se fabriquen con precisión y se entreguen rápidamente, manteniendo sus proyectos en marcha. -

Soporte Postventa de Por Vida

Su tranquilidad es nuestra prioridad.

Al elegirnos, no solo realiza una compra, sino que asegura soporte postventa de por vida. Estamos a su lado en cada etapa, asegurando que su experiencia con South-Electronic sea fluida, confiable y sin preocupaciones.

Proyecto Relacionado que Hemos Realizado

Opiniones de Clientes

Preguntas Comunes

Preguntas Más Populares

Envíanos un mensaje

Cuanto más detallado completes, más rápido podremos avanzar al siguiente paso.

Guía Completa para PCB Rígido-Flex

Contenido

Capítulo 1

Introducción al PCB Rígido-Flex

¿Qué son los PCBs Rígido-Flex?

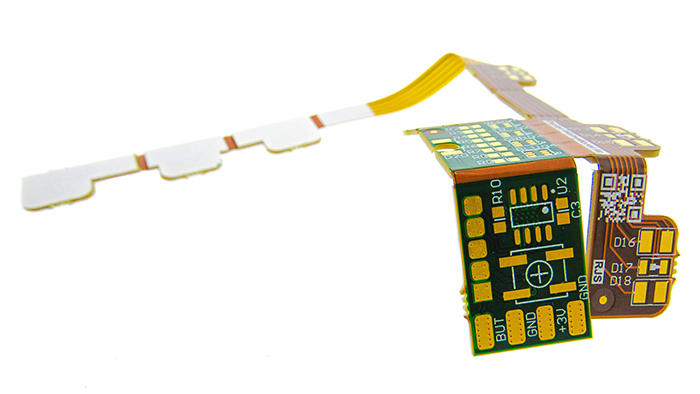

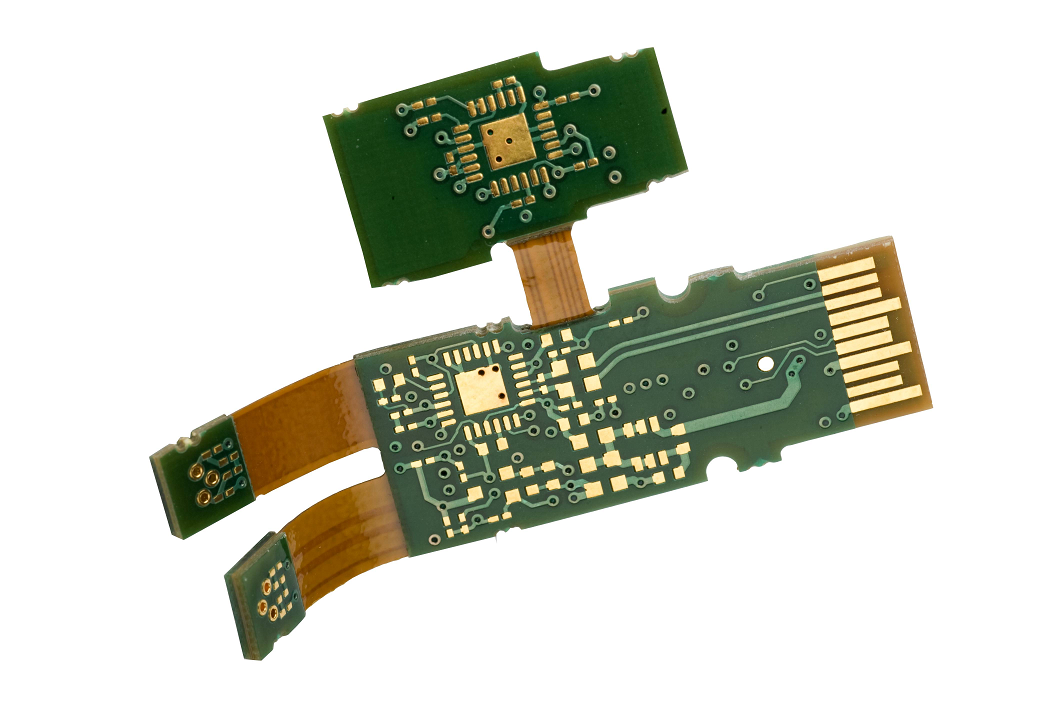

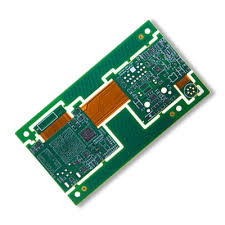

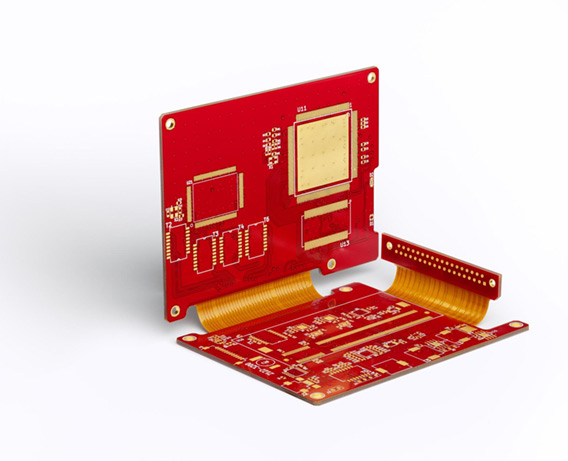

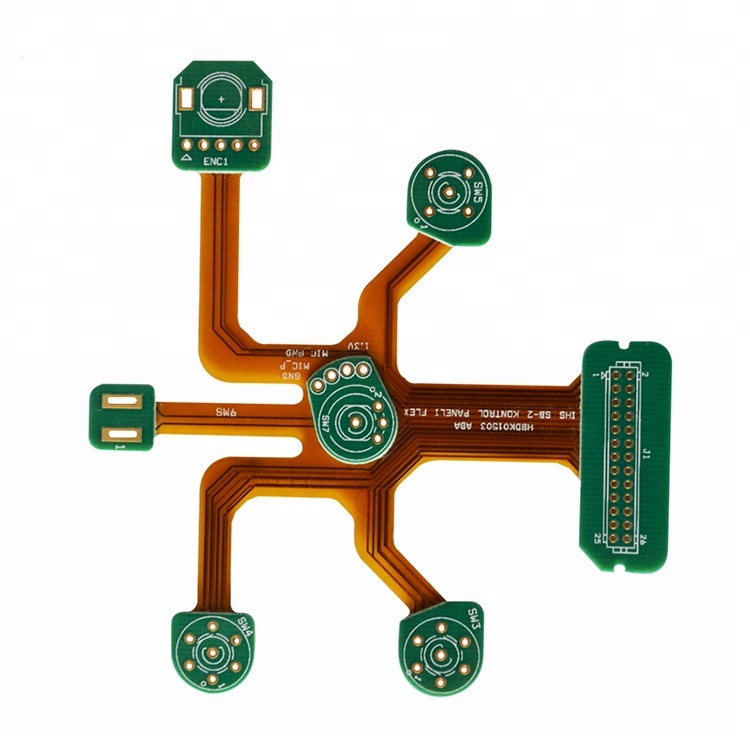

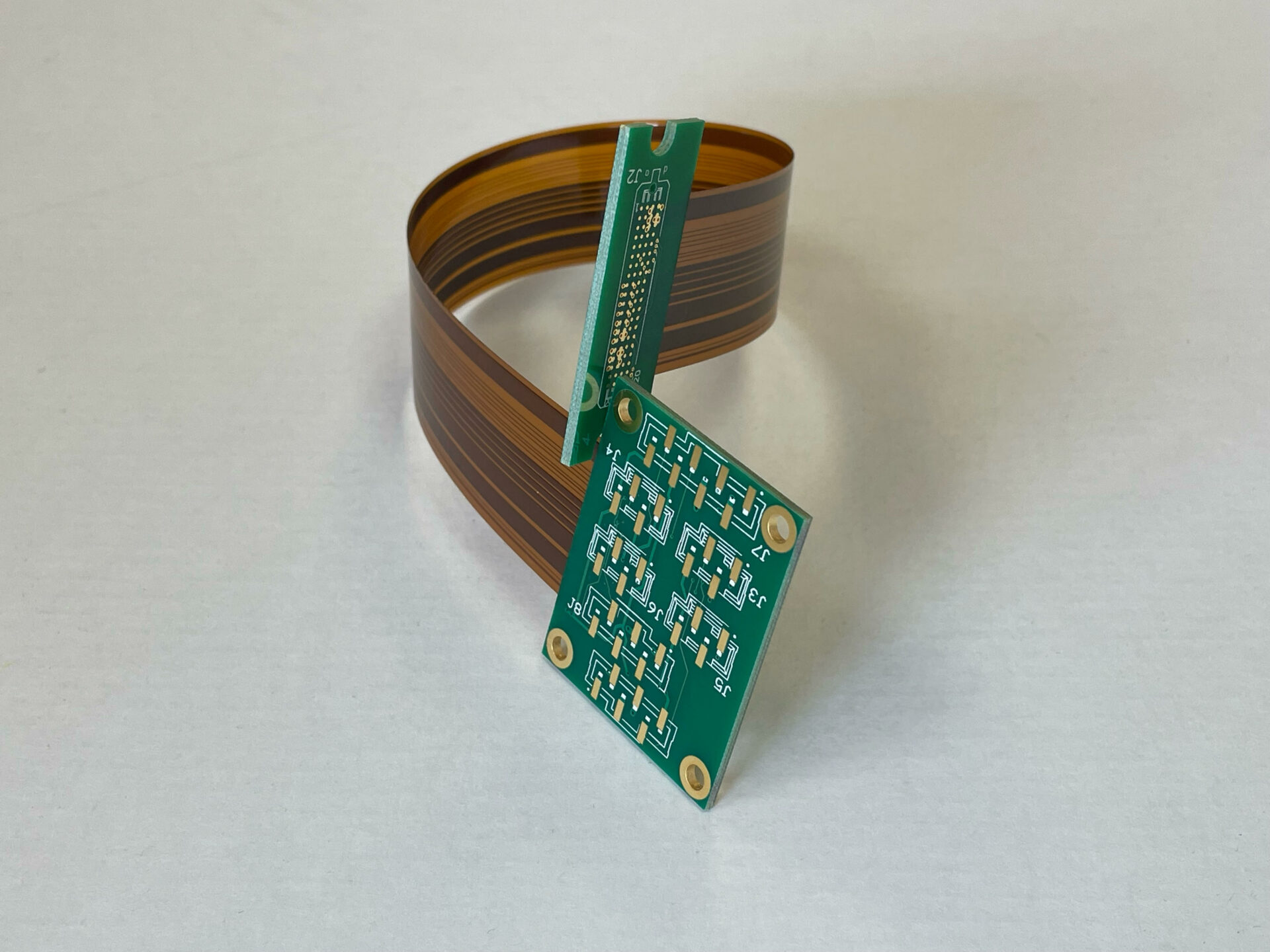

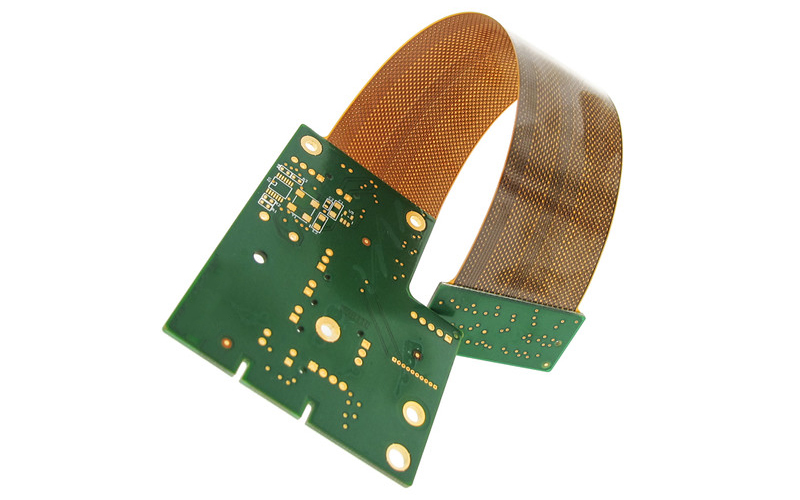

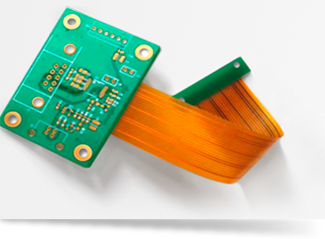

Los PCBs Rígido-Flex están compuestos por múltiples capas de sustratos de circuitos flexibles unidos a una o más placas rígidas. Esta construcción única permite una gama de configuraciones complejas y compactas que los PCBs tradicionales no pueden lograr. Las capas flexibles permiten doblarse y plegarse dinámicamente, proporcionando a los ingenieros de diseño la capacidad de encajar circuitos en espacios reducidos sin comprometer el rendimiento electrónico.

La importancia de los PCBs Rígido-Flex va más allá de sus beneficios estructurales y mecánicos. Ofrecen una mayor resistencia a las vibraciones y tensiones mecánicas, lo que los convierte en una opción ideal para aplicaciones en entornos exigentes como la industria aeroespacial, dispositivos médicos y la industria automotriz. Su capacidad para reducir la necesidad de conectores e interfaces también mejora la fiabilidad de la señal y reduce el riesgo de problemas de conexión comunes en ensamblajes de PCB tradicionales. A medida que la electrónica sigue evolucionando, el papel de los PCBs Rígido-Flex se vuelve cada vez más crítico para ampliar las capacidades de los dispositivos.

Capítulo 2

Beneficios de Usar PCBs Rígido-Flex

Los PCBs Rígido-Flex ofrecen una gama de ventajas convincentes que abordan las necesidades en constante cambio del diseño electrónico moderno. Al combinar las fortalezas de las tecnologías de circuitos rígidos y flexibles, proporcionan soluciones que son tanto innovadoras como prácticas. A continuación, se presentan algunos de los principales beneficios:

- Mayor Estabilidad Mecánica y Flexibilidad

Uno de los beneficios más significativos de los PCBs Rígido-Flex es su capacidad para soportar una amplia gama de tensiones mecánicas. Las capas flexibles permiten que el circuito se doble y gire sin dañar los componentes electrónicos, lo cual es especialmente beneficioso en aplicaciones donde el movimiento y la vibración son comunes. Esta flexibilidad también permite configuraciones de ensamblaje tridimensionales más complejas, lo que conduce a una mayor libertad y eficiencia en el diseño.

- Reducción de Espacio y Peso

Los PCBs Rígido-Flex son fundamentales para lograr dispositivos electrónicos más compactos y ligeros. Al eliminar la necesidad de conectores y cables entre secciones rígidas separadas, estos PCBs reducen el espacio y peso total necesarios para el circuito. Esta reducción es crucial en industrias como la aeroespacial y la electrónica de consumo, donde cada gramo cuenta y el espacio es limitado.

- Mejor Fiabilidad y Durabilidad

La integración de capas rígidas y flexibles en una sola placa de circuito reduce la necesidad de juntas de soldadura y conectores, que a menudo son puntos de falla en los PCBs tradicionales. Esta solución unificada mejora la fiabilidad general del dispositivo al minimizar los puntos potenciales de falla, lo que resulta en una vida útil más larga y menores necesidades de mantenimiento.

- Ensamblaje y Conexión Simplificados

Con menos interconexiones y componentes necesarios para conectar varias placas, los PCBs Rígido-Flex simplifican el proceso de ensamblaje. Esto no solo reduce el riesgo de errores durante la fabricación, sino que también mejora la integridad de la señal al disminuir el número de posibles fuentes de interferencia.

- Rendimiento Eléctrico Superior

El diseño sin interrupciones de los PCBs Rígido-Flex permite una optimización del enrutamiento, lo que puede mejorar el rendimiento eléctrico. Las rutas de interconexión más cortas pueden mejorar la integridad de la señal y reducir la latencia, lo que los hace ideales para aplicaciones que requieren transferencias de datos de alta velocidad.

- Eficiencia en Costos a Largo Plazo

Si bien los costos de producción inicial de los PCBs Rígido-Flex pueden ser más altos en comparación con los PCBs tradicionales, los beneficios a largo plazo suelen conducir a ahorros de costos. La mayor fiabilidad, la menor necesidad de conectores y el proceso de ensamblaje simplificado pueden reducir los gastos de fabricación y mantenimiento con el tiempo.

Los PCBs Rígido-Flex se han convertido en una herramienta indispensable en el diseño electrónico avanzado, ofreciendo beneficios que abordan las demandas críticas de diversas industrias. Su capacidad para proporcionar flexibilidad, fiabilidad y eficiencia los convierte en una opción preferida para ingenieros que buscan excelencia en sus productos innovadores.

Capítulo 3

Consideraciones de Diseño para PCBs Rígido-Flex

Diseñar PCBs Rígido-Flex requiere una planificación meticulosa para aprovechar al máximo sus capacidades únicas y garantizar una funcionalidad y fiabilidad óptimas. A continuación se presentan los factores clave a considerar durante el proceso de diseño:

- Comprender los Requisitos de la Aplicación

El primer paso en el diseño de PCBs Rígido-Flex es comprender a fondo los requisitos específicos de la aplicación. Esto incluye considerar las condiciones ambientales, el estrés mecánico, el rendimiento eléctrico y las limitaciones de espacio. Una comprensión clara de estos requisitos guiará el proceso de diseño, asegurando que el producto final cumpla con los estándares necesarios.

- Apilamiento de Capas y Disposición de las Capas Flexibles

Determinar el apilamiento de capas correcto es crucial en el diseño de PCBs Rígido-Flex. La disposición de las capas rígidas y flexibles debe optimizarse tanto para el rendimiento mecánico como eléctrico. Un equilibrio adecuado de las capas es esencial para evitar fallos mecánicos y asegurar la integridad de la señal. Los diseñadores también deben considerar los requisitos de flexión, asegurando que las capas flexibles estén situadas para acomodar estos movimientos sin fallos.

- Requisitos de Flexión y Flexibilidad

Una de las principales ventajas de los PCBs Rígido-Flex es su flexibilidad, pero la flexión excesiva puede llevar a estrés y posibles daños. Es esencial definir las regiones de flexión y asegurarse de que el estrés de flexión se minimice. Implementar radios de curvatura adecuados y adaptarse a las necesidades de flexión dinámica o estática puede prevenir daños y prolongar la vida útil del PCB.

- Colocación de Componentes y Ruteo

La colocación estratégica de los componentes es esencial para maximizar el rendimiento y la fiabilidad de los PCBs Rígido-Flex. Las secciones rígidas deben albergar los componentes más pesados y los conectores, mientras que las áreas flexibles deben mantenerse libres de componentes para permitir la flexión. Además, el ruteo cuidadoso ayuda a mantener la integridad de la señal y minimizar las interferencias electromagnéticas.

- Gestión Térmica

La gestión térmica efectiva es crucial en el diseño de PCBs Rígido-Flex, especialmente para aplicaciones que implican altas densidades de potencia. Garantizar una adecuada disipación del calor a través de los materiales, la disposición de capas y, potencialmente, la incorporación de vías térmicas o disipadores de calor puede prevenir el sobrecalentamiento y mantener el rendimiento.

- Selección de Materiales

Seleccionar los materiales adecuados para las capas rígidas y flexibles es fundamental para el éxito del diseño. Las elecciones de materiales afectan las propiedades eléctricas, térmicas y mecánicas del PCB. Los diseñadores deben elegir materiales que cumplan con los requisitos específicos de la aplicación y las condiciones ambientales.

- Cumplimiento de Normas y Regulaciones

Asegúrese de que el diseño cumpla con las normas y regulaciones relevantes de la industria, que pueden variar según la aplicación y la ubicación geográfica. Este cumplimiento es crucial para garantizar la seguridad, fiabilidad y comercialización del producto.

Al considerar cuidadosamente estos aspectos de diseño, los ingenieros pueden aprovechar al máximo el potencial de los PCBs Rígido-Flex, generando soluciones innovadoras que satisfacen las complejas demandas de las aplicaciones electrónicas actuales y futuras.

Capítulo 4

Proceso de Fabricación de PCBs Rígido-Flex

El proceso de fabricación de los PCBs Rígido-Flex es un recorrido meticuloso que exige precisión y experiencia para obtener resultados de alta calidad. Comprender estos pasos es crucial para diseñar PCBs que sean no solo robustos, sino también manufacturables con eficiencia y mínimos errores. A continuación, se presenta un desglose de las etapas esenciales en el proceso de fabricación:

- Diseño y Planificación de Pre-Producción

El proceso comienza con un diseño y planificación detallados. Los ingenieros utilizan herramientas de software avanzadas para crear esquemas detallados, apilamientos de capas y diseños de disposición. Esta fase incluye:

- Verificación de reglas y restricciones de diseño

- Establecimiento de requisitos y configuraciones de materiales

- Preparación de archivos CAD para la producción

El diseño pasa por una revisión y validación exhaustivas para garantizar que cumple con todas las especificaciones y criterios de rendimiento.

- Selección y Preparación de Materiales

Elegir los materiales correctos para las secciones rígidas y flexibles es primordial. Los materiales comunes incluyen FR4 para placas rígidas y poliamida para circuitos flexibles. Estos materiales se preparan y cortan según las especificaciones de diseño, teniendo en cuenta factores como la resistencia térmica, las propiedades dieléctricas y la flexibilidad.

- Fabricación de Capas

Tanto las capas de circuito flexibles como las rígidas se fabrican individualmente:

- Capas Flexibles: Las hojas de poliamida se laminan con una lámina de cobre, que luego se graba para revelar el patrón de circuito deseado.

- Capas Rígidas: Esto implica recubrimiento de cobre, recubrimiento de fotorresistente, exposición, revelado y grabado para crear patrones de circuito, similar a la fabricación tradicional de PCBs.

- Laminación y Unión de Capas

Una vez que las capas individuales están fabricadas, se laminan juntas con precisión. Esto incluye:

- Disponer las capas en el orden y secuencia correctos

- Utilizar adhesivos y películas de unión para fijar las capas flexibles y rígidas

- Aplicar calor y presión para laminar el apilamiento de manera segura, evitando cualquier desalineación o bolsas de aire

- Perforación y Chapado

Los agujeros perforados sirven como vías y puntos de montaje, permitiendo conexiones eléctricas entre capas. Después de la perforación, estos agujeros se recubren con material conductor, típicamente cobre, para asegurar una conectividad eléctrica confiable en todo el PCB.

- Máscara de Soldadura y Acabado Superficial

Se aplica una máscara de soldadura para proteger el circuito e identificar puntos de soldadura. Esto es seguido por la adición de acabados superficiales como ENIG (Níquel Inmersión Oro Electrolítico) para mejorar la soldabilidad y proteger contra la oxidación.

- Pruebas e Inspección de Calidad

Se realizan pruebas e inspecciones rigurosas para garantizar que el PCB cumpla con todas las especificaciones:

- Prueba Eléctrica: Verifica la continuidad del circuito y el aislamiento.

- Inspección Visual: Revisa defectos físicos y fallos estéticos.

- Prueba Funcional: Prueba el PCB en condiciones simuladas del mundo real.

- Corte y Ensamblaje Final

La forma final del PCB se corta utilizando enrutadores o láseres para lograr dimensiones precisas. Cualquier conector o componente adicional se ensambla en la placa según lo especificado en el diseño.

La fabricación de PCBs Rígido-Flex es un proceso complejo que requiere tecnología de vanguardia y experiencia calificada. Cada paso debe ejecutarse con precisión para garantizar que los PCBs resultantes puedan ofrecer un alto rendimiento y fiabilidad en sus aplicaciones designadas.

Capítulo 5

Aplicaciones de los PCBs Rígido-Flex

Los PCBs Rígido-Flex se han vuelto indispensables en la electrónica moderna, valorados por su versatilidad y fiabilidad. Su combinación única de componentes rígidos y flexibles los hace ideales en una amplia gama de industrias y avances tecnológicos. A continuación, se presentan algunas áreas clave donde los PCBs Rígido-Flex destacan:

- Aeroespacial y Defensa

Los sectores aeroespacial y de defensa exigen electrónica que pueda soportar condiciones extremas, como altas temperaturas, vibraciones intensas y presión significativa. Los PCBs Rígido-Flex sobresalen en:

- Sistemas de aviónica

- Satélites y equipos espaciales

- Dispositivos de comunicación militar

- Sistemas de navegación y control

Su resistencia en entornos hostiles, junto con la eficiencia en peso y espacio, los diferencia.

- Dispositivos Médicos

La precisión, fiabilidad y compacidad son fundamentales en la tecnología médica. Los PCBs Rígido-Flex son esenciales en:

- Sistemas de imagen diagnóstica (por ejemplo, MRI, escáneres CT)

- Monitores de salud portátiles

- Dispositivos implantables, como marcapasos

- Instrumentación quirúrgica

Su biocompatibilidad y flexibilidad fomentan la creación de dispositivos médicos compactos, seguros y confiables.

- Electrónica de Consumo

El sector de la electrónica de consumo está en constante evolución, impulsado por la búsqueda de dispositivos más pequeños y potentes. Los PCBs Rígido-Flex facilitan innovaciones en:

- Smartphones y tabletas

- Tecnología portátil, como relojes inteligentes y rastreadores de actividad

- Pantallas flexibles y plegables

- Cámaras y equipos de audio

Su capacidad para soportar diseños complejos sin sacrificar funcionalidad los convierte en un pilar de la tecnología de consumo contemporánea.

- Industria Automotriz

La electrónica automotriz debe resistir el movimiento constante y entornos desafiantes. Los PCBs Rígido-Flex son fundamentales en:

- Sistemas de infoentretenimiento

- Sistemas avanzados de asistencia al conductor (ADAS)

- Sistemas de gestión del motor

- Sensores y módulos de control

Su durabilidad y adaptabilidad cumplen con las rigurosas demandas de la electrónica automotriz, soportando vibraciones y cambios de temperatura con facilidad.

- Aplicaciones Industriales

La automatización industrial y la robótica dependen de sistemas electrónicos robustos y confiables. Los PCBs Rígido-Flex son cruciales en:

- Brazos robóticos y maquinaria

- Sistemas de control y sensores

- Redes de distribución de energía

- Dispositivos de IoT industrial

Su capacidad para simplificar el ensamblaje y mejorar la fiabilidad en entornos industriales difíciles los hace invaluables.

Los PCBs Rígido-Flex están en el centro de numerosos avances tecnológicos, gracias a su versatilidad, fiabilidad y capacidad para satisfacer necesidades de diseño complejas. A medida que las industrias continúan empujando los límites de la innovación, la demanda de PCBs Rígido-Flex solo aumentará, impulsando el progreso en múltiples campos con sus capacidades revolucionarias.

Capítulo 6

Desafíos y Consideraciones en el Diseño de PCBs Rígido-Flex

Los PCBs Rígido-Flex ofrecen una gran cantidad de ventajas, pero sus procesos de diseño y fabricación presentan desafíos específicos que deben gestionarse meticulosamente para garantizar un rendimiento y una fiabilidad óptimos. Comprender estos desafíos es clave para desarrollar estrategias de diseño y producción más efectivas. A continuación, se presentan los principales desafíos y consideraciones al trabajar con PCBs Rígido-Flex:

Complejidad y Costo: El diseño y la producción de PCBs Rígido-Flex implican una serie de tecnologías sofisticadas, lo que suele llevar a costos iniciales elevados en diseño y fabricación. Equilibrar la complejidad del diseño con los requisitos del producto durante la fase de diseño es esencial para controlar los gastos. Colaborar con fabricantes experimentados puede ayudar a mitigar los costos sin comprometer la calidad.

Selección de Materiales: Elegir los materiales adecuados es fundamental para el rendimiento del PCB. Es posible que se necesiten diferentes materiales para las secciones rígidas y flexibles, y su compatibilidad, rendimiento eléctrico, estabilidad térmica y resistencia mecánica deben evaluarse cuidadosamente. Los materiales en las secciones flexibles deben soportar flexiones y doblados repetidos sin comprometer su funcionalidad.

Gestión del Estrés Mecánico: Gestionar el estrés mecánico, especialmente en las regiones flexibles, es crucial. Las consideraciones de diseño deben tener en cuenta el radio de curvatura y los ciclos de flexión para evitar un estrés excesivo que pueda provocar fallos en los componentes. Minimizar las vías y las uniones de soldadura en las áreas de flexión es vital para reducir la concentración de estrés.

Gestión Térmica: La gestión térmica efectiva es fundamental, especialmente porque los PCBs Rígido-Flex pueden operar en entornos de alta potencia y alta temperatura. Una mala gestión térmica puede causar deformaciones en el PCB o daños en los componentes. Las soluciones de diseño pueden incluir disipadores de calor, vías térmicas y materiales de interfaz térmica para disipar el calor de manera eficiente.

Requisitos de Fabricación y Ensamblaje: La fabricación y el ensamblaje de los PCBs Rígido-Flex requieren procesos más estrictos en comparación con los PCBs rígidos estándar. Las estructuras de laminación y capas complejas requieren técnicas de fabricación especializadas y operadores calificados. Al elegir un socio de fabricación, asegúrese de que tenga la experiencia y el conocimiento técnico necesarios para enfrentar diversos desafíos de producción.

Verificación y Validación de Reglas de Diseño: Dadas las características únicas de los PCBs Rígido-Flex, se necesita una atención meticulosa durante la verificación de reglas de diseño (DRC) y la validación. Asegurarse de que los diseños cumplan con las especificaciones eléctricas, mecánicas y de fiabilidad, así como con los estándares de la industria y los requisitos de certificación, es esencial. Este proceso ayuda a identificar y rectificar posibles problemas antes de la producción.

Al abordar proactivamente estos desafíos, los ingenieros pueden asegurar que sus diseños de PCBs Rígido-Flex cumplan con los requisitos técnicos mientras optimizan el costo, la fiabilidad y la capacidad de fabricación.

Capítulo 7

Consejos para Diseñar PCB Rígido-Flexibles

El diseño de PCBs Rígido-Flexibles requiere una planificación y ejecución cuidadosas para aprovechar al máximo sus beneficios. Siguiendo las mejores prácticas, los diseñadores pueden optimizar el rendimiento, la fiabilidad y la fabricabilidad. Aquí hay algunos consejos clave para diseñar PCBs Rígido-Flexibles:

- Trabaja con los Fabricantes desde el Principio

Involucra a los fabricantes desde el inicio del proceso de diseño. Ellos pueden ayudarte a tomar decisiones clave sobre la selección de materiales, la configuración de capas y las técnicas de fabricación. La colaboración temprana asegura que tu diseño sea factible y puede conducir a ahorros de costos y mejoras en el rendimiento del producto final.

- Configura Correctamente el Apilado de Capas

Planifica cuidadosamente el apilado de capas para equilibrar flexibilidad y rigidez. Considera usar apilados simétricos para evitar deformaciones y asegurar la estabilidad mecánica. Tu configuración de capas también debe tener en cuenta el control de impedancia, la gestión térmica y el rendimiento eléctrico.

- Diseña para Áreas Flexibles y de Doblado

Diseña tus áreas flexibles para soportar el estrés mecánico:

Asegúrate de tener un radio de doblado adecuado; una buena regla es que el radio de doblado sea al menos diez veces el grosor de la sección flexible. Evita colocar vías, pads o componentes en áreas flexibles y de doblado para reducir la concentración de estrés. Utiliza polígonos con entramado en lugar de cobre sólido en la región flexible para aumentar la flexibilidad y reducir el peso sin sacrificar el rendimiento eléctrico.

- Presta Atención a la Disposición y Enrutamiento de las Trazas

Optimiza la disposición y el enrutamiento de las trazas para mejorar la integridad de la señal y el rendimiento mecánico:

Mantén el ancho y el espaciado de las trazas consistentes, especialmente en áreas de doblado, para evitar puntos de tensión y problemas eléctricos. Enruta tus trazas perpendiculares a la línea de doblado para minimizar el estrés. Usa trazas curvas en lugar de ángulos de 90 grados para reducir el estrés mecánico durante el doblado.

- Elige el Adhesivo y los Materiales Correctos

Selecciona materiales adhesivos que proporcionen fuertes enlaces entre capas y puedan soportar el estrés ambiental. Los materiales deben tener propiedades térmicas y mecánicas que se correspondan con los circuitos rígidos y flexibles para mantener el rendimiento en diferentes condiciones.

- Considera la Integridad de la Señal y EMI

Ten en cuenta la integridad de la señal y la interferencia electromagnética (EMI) durante la fase de diseño:

Usa técnicas de enrutamiento de impedancia controlada para señales de alta velocidad. Implementa estrategias de puesta a tierra adecuadas y planos de tierra para reducir EMI. Coloca cuidadosamente los capacitores de desacoplo y blindaje para mantener la integridad de la señal.

- Prototipa y Prueba

Construye prototipos para validar tus suposiciones de diseño y rendimiento. Prueba tu diseño exhaustivamente, incluyendo pruebas de estrés mecánico, ciclos térmicos y evaluaciones de rendimiento eléctrico para detectar cualquier falla de diseño. Usa los datos de tus pruebas para iterar y refinar tu diseño según sea necesario.

Siguiendo estos consejos, puedes mejorar el rendimiento y la fiabilidad de tus PCBs Rígido-Flexibles y hacer que el proceso de fabricación sea más fluido. Un diseño y planificación cuidadosos son clave para crear un producto de PCB Rígido-Flexible robusto y exitoso.

Capítulo 8

Pruebas y Garantía de Calidad para PCBs Rígido-Flexibles

Cuando se trata de PCBs Rígido-Flexibles, la fiabilidad y el rendimiento son fundamentales. No puedes permitir que estas placas fallen en el campo. Es por eso que las pruebas y la garantía de calidad (QA) son tan críticas durante todo el proceso de fabricación. Echemos un vistazo más de cerca a los métodos de prueba clave, los estándares y el papel de QA en la entrega de PCBs Rígido-Flexibles de alta calidad.

Métodos de Prueba Clave y Estándares

Pruebas Eléctricas:

- Prueba de Continuidad: Esto asegura que todos los caminos eléctricos en el PCB estén completos, sin interrupciones que puedan interrumpir el flujo de señal.

- Prueba de Aislamiento: Esto verifica que no haya cortocircuitos entre las trazas conductivas, lo cual podría causar problemas.

- Prueba de Impedancia: Es especialmente importante para aplicaciones de alta frecuencia, asegurando que la impedancia esté dentro del rango especificado para mantener la integridad de la señal.

Pruebas Térmicas:

Esto evalúa cómo se comporta el PCB bajo diferentes condiciones de temperatura, especialmente para aplicaciones en entornos duros donde podría haber ciclos térmicos.

- Termografía: Usa imágenes infrarrojas para detectar puntos calientes y asegurar una distribución de calor uniforme en la placa durante la operación.

Pruebas Mecánicas:

- Pruebas de Flexión y Doblado: Se realizan para asegurarse de que los PCBs Rígido-Flexibles soporten la flexión repetida sin degradación en su rendimiento.

- Prueba de Vibración y Choque: Simula condiciones del mundo real, especialmente en aplicaciones automotrices y aeroespaciales donde hay mucho estrés mecánico.

Pruebas Ambientales (Continuación):

- Resistencia a la Humedad y Humedad: Garantiza que la placa funcione bien en condiciones de alta humedad o cuando se expone a la humedad.

- Prueba de Choque Térmico: Asegura que la placa pueda soportar cambios rápidos de temperatura, importante en entornos donde la temperatura fluctúa mucho.

- Pruebas Químicas:Esto evalúa que los materiales del PCB puedan resistir la exposición a químicos, especialmente en aplicaciones industriales donde la placa podría entrar en contacto con solventes o sustancias corrosivas.

- Inspección Visual y Óptica:Los sistemas de inspección óptica automatizada (AOI) pueden detectar defectos como componentes desalineados, juntas de soldadura defectuosas o trazas defectuosas.

- Cumplimiento de Estándares de la Industria:Cumplir con estándares como IPC-6013 e IPC-2223 asegura que tus placas cumplan con puntos de referencia de calidad reconocidos.

Por qué la Garantía de Calidad es Importante en el Proceso de Fabricación

La garantía de calidad es fundamental en la fabricación de PCBs Rígido-Flexibles para asegurar que cada placa cumpla con los estándares de especificación y rendimiento establecidos.

- Gestión de Calidad Proactiva:La garantía de calidad comienza con una revisión exhaustiva del diseño, incluyendo evaluaciones de DFM (Diseño para Fabricabilidad) y DFT (Diseño para Pruebas).

- Control de Procesos:Es importante tener controles robustos de proceso para asegurar la consistencia y repetibilidad durante la fabricación.

- Gestión de Calidad del Proveedor:Es fundamental asegurarse de que los proveedores cumplan con los estándares de calidad mediante auditorías y certificaciones de materiales.

- Mejora Continua:La retroalimentación y el análisis de datos son clave para impulsar mejoras continuas, ajustando procesos y materiales con el tiempo.

- Pruebas e Inspección al Final de la Línea:Es esencial realizar pruebas rigurosas al final de la línea de producción para garantizar que cada PCB cumpla con los estándares de calidad.

- Documentación y Trazabilidad:Mantener registros detallados de cada lote de fabricación es crucial para la trazabilidad y resolución de problemas postproducción.

Capítulo 9

Tendencias Futuras en la Tecnología de PCBs Rígido-Flexibles

La evolución de la electrónica continúa ampliando los límites de lo posible, y la tecnología de PCBs Rígido-Flexibles está a la vanguardia de estos avances. A medida que las industrias buscan dispositivos más pequeños y potentes, el futuro de los PCBs Rígido-Flexibles está marcado por varias tendencias emergentes:

- Miniaturización y Aumento de la Complejidad

La demanda de dispositivos más pequeños y potentes impulsa la tendencia hacia una mayor miniaturización. Los PCBs Rígido-Flexibles permiten una integración estrecha de componentes, acomodando más características en un espacio limitado. Los avances en la tecnología de fabricación permitirán líneas y espacios más finos, apoyando diseños aún más compactos con mayor funcionalidad.

- Materiales Avanzados

El desarrollo de nuevos materiales con propiedades mejoradas aumentará las capacidades de los PCBs Rígido-Flexibles. Estos materiales ofrecerán una mejor gestión térmica, mayor flexibilidad y durabilidad, permitiendo que los PCBs funcionen de manera confiable en condiciones extremas. Las innovaciones en materiales conductores y sustratos también respaldarán un mayor rendimiento y eficiencia eléctrica.

- Integración con IoT y Tecnologías Vestibles

A medida que continúan expandiéndose el Internet de las Cosas (IoT) y las tecnologías vestibles, los PCBs Rígido-Flexibles jugarán un papel crítico. Su capacidad para adaptarse a diversas formas e integrar múltiples componentes los hace ideales para dispositivos portátiles, textiles inteligentes y sensores conectados. Esta tendencia conducirá a nuevas aplicaciones en el monitoreo de salud, dispositivos para el hogar inteligente y automatización industrial.

- Sistemas Híbridos y de Múltiples Placas

El futuro verá un aumento en los sistemas híbridos que combinan PCBs Rígido-Flexibles con otros tipos de PCBs para optimizar el rendimiento y los costos. Estos sistemas de múltiples placas aprovecharán las fortalezas de diferentes tipos de placas, creando soluciones más eficientes y personalizadas para aplicaciones complejas en industrias como la aeroespacial, automotriz y de telecomunicaciones.

- Prácticas de Fabricación Sostenibles

A medida que aumentan las preocupaciones ambientales, la industria adoptará prácticas de fabricación más sostenibles. Esto incluye el uso de materiales ecológicos, la reducción de residuos durante la producción y la mejora de la eficiencia energética. La reciclabilidad y la gestión del ciclo de vida de los PCBs Rígido-Flexibles serán cada vez más importantes, con un enfoque en minimizar el impacto ambiental.

- Software de Diseño y Simulación Mejorado

Los avances en el software de diseño y herramientas de simulación revolucionarán la forma en que los ingenieros crean los diseños de PCBs Rígido-Flexibles. Las herramientas mejoradas permitirán una modelación más precisa del rendimiento mecánico y eléctrico, facilitando una mejor optimización y un prototipado más rápido. El prototipado virtual y los gemelos digitales agilizarán aún más el proceso de diseño, reduciendo el tiempo de comercialización y los costos de desarrollo.

A medida que se desarrollen estas tendencias, los PCBs Rígido-Flexibles serán cada vez más esenciales para satisfacer las crecientes demandas de la electrónica moderna. Al adaptarse a estos cambios, los fabricantes y diseñadores podrán aprovechar la tecnología Rígido-Flexible para innovar y sobresalir en sus respectivos campos.

Capítulo 10

Elegir la Solución Adecuada de PCB Rígido-Flexible

Seleccionar la solución correcta de PCB Rígido-Flexible implica una cuidadosa consideración de varios factores para garantizar que el producto final cumpla con los requisitos específicos de rendimiento, fiabilidad y costo. Aquí hay algunos aspectos clave a considerar al elegir la solución óptima de PCB Rígido-Flexible para su proyecto:

- Definir los Requisitos de Aplicación

Comience delineando claramente los requisitos de su aplicación. Considere factores como el rendimiento eléctrico, el estrés mecánico, el entorno operativo, las limitaciones de espacio y las condiciones térmicas. Comprender estos requisitos ayuda a especificar las características y propiedades necesarias del PCB Rígido-Flexible.

- Selección de Materiales

Seleccione materiales apropiados que se ajusten a las necesidades ambientales y de rendimiento de la aplicación. Considere factores como flexibilidad, estabilidad térmica y propiedades dieléctricas. La elección de sustratos, adhesivos y materiales conductores puede impactar significativamente en la durabilidad y funcionalidad del PCB.

- Colaborar con Fabricantes Experimentados

Asóciese con fabricantes con amplia experiencia en la producción de PCBs Rígido-Flexibles. Su experiencia puede guiarle en la toma de decisiones informadas sobre optimización del diseño, selección de materiales y técnicas de fabricación rentables. Un fabricante con conocimientos también puede ayudar a superar desafíos en el proceso de fabricación.

- Evaluar Capacidades de Diseño

Asegúrese de que su diseño pueda fabricarse de manera fácil y efectiva. Esto incluye confirmar la viabilidad de su disposición, considerar el control de impedancia y evaluar el radio de flexión para garantizar la estabilidad mecánica. El software avanzado de diseño y las herramientas de simulación pueden ayudar a validar estos elementos antes de la producción.

- Prototipar y Probar

Cree prototipos para probar su diseño en condiciones reales. La creación de prototipos permite identificar y mitigar problemas que pueden no ser evidentes en la fase de diseño. Realice pruebas mecánicas, térmicas y eléctricas exhaustivas para asegurarse de que el PCB cumple con todos los criterios de rendimiento.

- Considerar Ciclo de Vida y Mantenimiento

Tenga en cuenta el ciclo de vida del producto y las posibles necesidades de mantenimiento. Elija soluciones de PCB Rígido-Flexible que ofrezcan fiabilidad a largo plazo para reducir la frecuencia de reparaciones o reemplazos. Esto es particularmente importante en aplicaciones donde el acceso para mantenimiento es limitado o costoso.

- Equilibrio entre Costo y Rendimiento

Encuentre un equilibrio entre el costo y el rendimiento. Aunque puede ser tentador priorizar el ahorro de costos, es crucial asegurar que el rendimiento y la fiabilidad no se vean comprometidos, especialmente en aplicaciones exigentes. Evalúe el costo total de propiedad a lo largo del tiempo para tomar decisiones financieras informadas.

Considerando cuidadosamente estos factores, puede elegir una solución de PCB Rígido-Flexible que no solo cumpla con las demandas técnicas de su proyecto, sino que también se ajuste a sus limitaciones presupuestarias y cronogramas de fabricación. Una solución bien elegida puede proporcionar ventajas significativas, impulsando el éxito y la innovación en sus productos electrónicos.

Póngase en Contacto

¿Dónde Estamos?

Parque Industrial, No. 438 Donghuan Road, No. 438, Shajing Donghuan Road, Distrito de Bao'an, Shenzhen, Guangdong, China

Cuarto Piso, Edificio Creativo Zhihui, No.2005 Xihuan Road, Shajing, Distrito de Baoan, Shenzhen, China

Habitación A1-13, Tercer Piso, Centro Industrial Yee Lim, 2-28 Calle Kwai Lok, Kwai Chung, HK

service@southelectronicpcb.com

Teléfono: +86 400 878 3488

Envíanos un mensaje

Cuanto más detallado completes, más rápido podremos avanzar al siguiente paso.