¿Presupuestos de fabricación de PCB que te hacen sudar las manos? Me quedé mirando la factura de mi primer prototipo con el corazón desbocado antes de descubrir que la optimización de costes comienza mucho antes de la producción. Lo que los ingenieros pasan por alto es que el 74 % de los gastos innecesarios se acumulan durante la fase de diseño.

La planificación temprana del diseño reduce los costes de las PCB entre un 20 % y un 45 % mediante la optimización de materiales, diseños que facilitan la fabricación y la prevención de repeticiones de ciclos. Combinados con estrategias de reducción de capas y arquitectura modular, estos métodos conforman un marco integral de control de costes sin comprometer la fiabilidad.

Analicemos tres estrategias de eficacia comprobada que transformaron mis prototipos de pesadillas presupuestarias a maravillas rentables. Cada solución aborda problemas específicos que he encontrado en más de 12 proyectos de hardware.

¿Por qué la planificación temprana del diseño ahorra costos importantes?

Aprendí esto a las malas cuando un prototipo de $800 falló debido a especificaciones de máscara de soldadura incompatibles. El costo de la PCB se graba en piedra al finalizar los esquemas y diseños; esperar hasta la etapa de fabricación es como intentar hacer dieta después de la cena de Acción de Gracias.

Una planificación exhaustiva del diseño evita el 68% de los costos evitables mediante auditorías de especificaciones de materiales, comprobaciones DFM y simulaciones térmicas. Elimina las sorpresas de posproducción al alinear las decisiones de diseño con las capacidades de fabricación desde el primer día.

)

El efecto multiplicador de costos

| Etapa de diseño | Multiplicador del impacto de costos | Descuidos comunes |

|---|---|---|

| Esquema | 1x | Disponibilidad de componentes |

| Diseño | 5x | Desajustes de impedancia de traza |

| Prototipado | 15x | Tamaños de perforación personalizados |

| Producción en masa | 30x | Defectos de panelización |

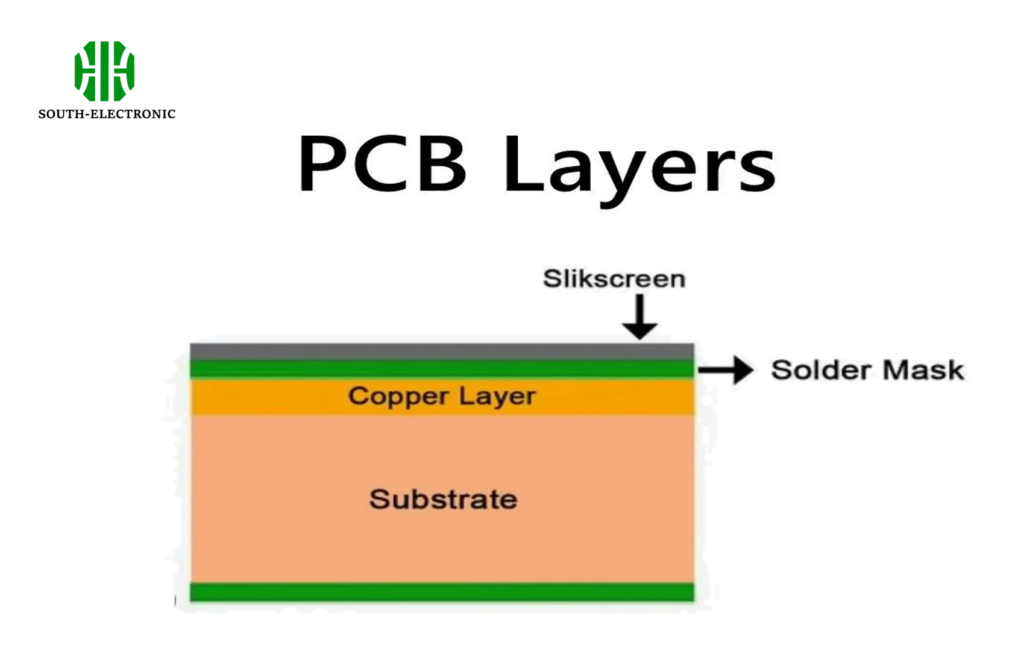

La selección inicial de materiales por sí sola representa el 22% de la variación total del costo. Cuando estandaricé FR-4 para aplicaciones que no son de radiofrecuencia, mis costos de lista de materiales se redujeron un 18% de la noche a la mañana. El modelado térmico durante la fase de planificación ayudó a eliminar 3 capas de cobre innecesarias en el diseño de mi sensor de IoT.

¿Reducir las capas de PCB realmente reduce los gastos?

¿Esa placa de 8 capas te tienta con la comodidad del enrutamiento? Una vez corté 4 capas mediante la colocación inteligente de componentes y ahorré $112 por unidad. El número de capas impacta directamente el tiempo de perforación, el uso de material y las tasas de fallos.

Cada capa de PCB[^3] adicional incrementa los costos de fabricación entre un 15 % y un 30 %, a la vez que aumenta la probabilidad de defectos en un 11 %. La reducción estratégica de capas mediante interconexiones de alta densidad permite un ahorro del 18 % al 42 % sin pérdida de rendimiento cuando se ejecuta con control de impedancia.

)

Matriz de Optimización de Capas

| Capas Actuales | Alternativas de Ahorro | Implementaciones Clave |

|---|---|---|

| 8 | 6 | Vías ciegas/enterradas |

| 6 | 4 | Apilamiento de componentes |

| 4 | 2 | SMT de doble cara |

En mi proyecto de dispositivo portátil, la combinación de componentes 0201 con tecnología de vía en almohadilla redujo las capas de 6 a 4. Esto mantuvo la integridad de la señal mediante el enrutamiento de impedancia controlado, a la vez que redujo los costos de fabricación en $7.8 por placa.

¿Cómo acelera el diseño modular la producción?

Cinco placas idénticas no superaron las pruebas debido a un módulo sensor defectuoso. El diseño modular cambió las reglas del juego: reemplacé solo el módulo defectuoso en lugar de la PCB completa. Este enfoque redujo drásticamente el tiempo de retrabajo en un 70%.

La arquitectura modular mejora la eficiencia de la producción entre un 35% y un 60% mediante interfaces estandarizadas y bloques reutilizables. Permite el ensamblaje en paralelo y reduce los errores causados por variaciones de diseño en las diferentes líneas de producto.

Plan de Implementación Modular

-

Placa Base

- Regulación de potencia

- MCU + memoria

-

Módulos de Función

- Comunicaciones inalámbricas (BLE/WiFi)

- Conjuntos de sensores

-

Interfaz Mecánica

- Conectores estandarizados

- Puntos de montaje

Al desarrollar dispositivos de monitorización industrial, el diseño modular [(https://www.ipc.org/system/files/technical_resource/E38%26S03-03%20-%20Joseph%20Fjelstad.pdf)[^4] permitió combinar paquetes de sensores personalizados con placas de comunicación estandarizadas. El plazo de producción se redujo de 14 a 8 días, mientras que la tasa de defectos mejoró un 27 %.

Conclusión

El control inteligente de costos de PCB no se trata de ahorrar, sino de combinar la planificación estratégica con la precisión técnica. La optimización de capas, las simulaciones iniciales y la arquitectura modular constituyen una triple defensa contra el presupuesto.Sobrecostos a la vez que se mejora la fiabilidad del diseño.

[^1]: Explore este recurso para aprender estrategias efectivas para reducir costos en la fabricación de PCB, asegurando que sus diseños sean económicos.

[^2]: Aprenda sobre técnicas de optimización de materiales que pueden generar ahorros sustanciales en los costos de producción de PCB.

[^3]: Explorar este recurso le brindará información sobre cómo la reducción de capas de PCB puede generar ahorros significativos en costos y mejoras en la eficiencia de fabricación.

[^4]: Este enlace le ayudará a comprender las ventajas del diseño modular en electrónica, incluyendo la reducción del tiempo de retrabajo y la mejora de la eficiencia de producción.