Proveedor de ensamblaje de agujeros pasantes

South-Electronic

Mira más allá de South-Electronic para una calidad, confiabilidad y valor incomparables en tus necesidades de ensamblaje de PCB. Ver la diferencia con nuestro servicio de ensamblaje de PCB de agujeros pasantes todo en uno – desde el diseño hasta el ensamblaje, garantizamos precisión, longevidad y cumplimiento con los estándares más altos de la industria.

Su proveedor de confianza de ensamblaje de PCB de agujeros pasantes

Bienvenido a South-Electronic, donde descubrirás servicios de ensamblaje de PCB de agujeros pasantes de primer nivel conocidos por su excelente precisión y confiabilidad.

Ya sea que necesite tarjetas de una capa, dos capas o multi-capas, adaptamos nuestros servicios para mejorar sus empresas electrónicas, mejorar el rendimiento del dispositivo y garantizar un valor excepcional. Disfrute de pedidos flexibles con tan solo una pieza, benefíciese de la experiencia de nuestro equipo de expertos y experimente una entrega rápida con nuestras líneas de producción optimizadas.

¿Por qué elegir South-Electronic?

-

Orden de Flexibilidad

Puede ordenar tan poco como 1 pieza para adaptarse a sus necesidades de HDI exactas.

Disfrute de la flexibilidad para probar nuevos diseños o cumplir con los requisitos de lotes pequeños sin ninguna molestia. -

Equipo de Expertos

Usted se beneficia de nuestra década de experiencia en la industria.

Entendemos sus desafíos y proporcionamos soluciones expertas y un soporte confiable en cada paso del camino. -

Servicio Integral

Usted obtiene satisfacción completa con nuestro amplio rango de equipos.

Nuestro servicio integral asegura que obtenga todo lo que necesita para una experiencia sin problemas. -

Entrega Rápida

Usted se beneficia de nuestros tiempos de producción rápidos y eficientes.

Priorizamos la entrega oportuna para cumplir con sus plazos y mantener sus proyectos en marcha. -

Satisfacción Garantizada

Usted está asegurado de la calidad y la comunicación clara con nuestra certificación ISO9001.

Su satisfacción es nuestra prioridad, y estamos dedicados a superar sus expectativas con cada pedido.

Proyecto Relacionado que Hemos Realizado

Reseñas de Clientes

Preguntas Comunes

Preguntas Más Populares

Envíanos un mensaje

Guía completa para el montaje con orificios pasantes

Contenido

Capítulo 1

Introducción a la ensambladura de perforación

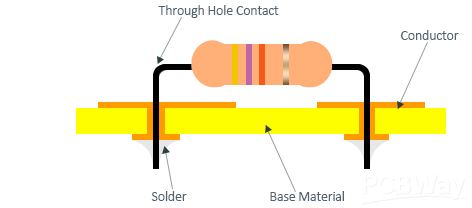

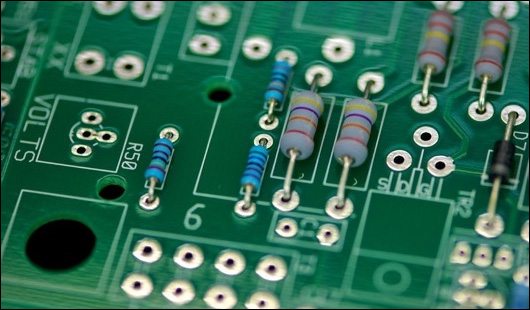

La tecnología de perforación es un método clásico en el campo de la fabricación de electrónica. Implica montar componentes electrónicos en tarjetas de circuito impreso (PCB) insertando sus patas a través de agujeros perforados en la tarjeta. Esta técnica tradicional fue el pilar de la ensambladura de electrónica antes del advenimiento de métodos más modernos como la tecnología de montaje en superficie (SMT).

En la ensambladura de perforación, una vez que las patas de los componentes se insertan a través de los agujeros, se soldan a padas en el lado opuesto de la tarjeta. Esto crea una conexión mecánica fuerte que también sirve como enlace eléctrico entre los componentes y la PCB. Este método es conocido por su confiabilidad y durabilidad, lo que lo hace una elección preferida en aplicaciones donde el estrés mecánico o factores ambientales, como el calor o las vibraciones, son una preocupación.

Importancia y ventajas en la fabricación de electrónica

La tecnología de perforación sigue desempeñando un papel significativo en ciarios escenarios de fabricación a pesar de los avances en otras técnicas de ensambladura. A continuación, se presentan algunas ventajas clave:

- Fuerza mecánica: El método de pata a través del agujero ofrece uniones mecánicas superiores en comparación con el montaje en superficie. Esto lo hace ideal para componentes que pueden estar sujetos a esfuerzos mecánicos o necesiten un fuerte soporte físico, como conectores o componentes pesados.

- Facilidad de prototipado y prueba: Los componentes de perforación suelen ser más fáciles de manipular durante las fases de prototipado y prueba, lo que permite modificaciones y ajustes más fáciles.

- Resiliencia ambiental: Debido a las uniones de soldadura robustas, las ensambladuras de perforación son más resistentes a factores ambientales, como choques y vibraciones. Esto las hace adecuadas para la industria aeroespacial, militar y automotriz, donde tales condiciones son comunes.

- Manejo de potencia: Los componentes que disipan más potencia o requieren capacidades de manejo de corriente más altas son más adecuados para la ensambladura de perforación debido a las áreas de contacto más grandes proporcionadas por las patas.

Introducción comparativa a la tecnología de montaje en superficie (SMT)

Mientras que la tecnología de perforación fue una vez el estándar en la ensambladura de electrónica, el desarrollo de la tecnología de montaje en superficie (SMT) ha proporcionado una alternativa compacta y eficiente. A diferencia de la ensambladura de perforación, los componentes SMT se montan directamente en la superficie de la PCB sin perforar agujeros, lo que permite diseños de PCB más pequeños y una mayor densidad de componentes.

Aspectos destacados de la comparación:

- Tamaño y peso: SMT permite diseños más compactos ya que elimina la necesidad de agujeros y utiliza componentes más pequeños, lo que lo hace ideal para la electrónica de consumo moderna miniaturizada, como teléfonos inteligentes y laptops.

- Velocidad de ensambladura: SMT permite procesos de ensambladura automatizados más rápidos, ya que simplifica la fase de colocación de componentes, lo que permite una producción de alto volumen con una intervención manual mínima.

- Eficiencia de costo: La capacidad de automatizar más procesos y los costos de material reducidos debido a los tamaños de componentes más pequeños a menudo conducen a eficiencias de costo en SMT.

Capítulo 2

Historia y Evolución de la Tecnología de Agujeros Pasantes

Contexto Histórico y Desarrollo

El inicio de la tecnología de agujeros pasantes se remonta a mediados del siglo XX, coincidiendo con el rápido crecimiento de la industria electrónica. A medida que los dispositivos electrónicos evolucionaban en complejidad a lo largo de las décadas de 1950 y 1960, surgió una necesidad apremiante de un método confiable para unir firmemente los componentes electrónicos a las tarjetas de circuito. Esto llevó al desarrollo y adopción generalizada de la tecnología de agujeros pasantes.

Inicialmente, los circuitos electrónicos se construían utilizando cableado punto a punto, que era laborioso y propenso a errores. La introducción de la tarjeta de circuito impreso (PCI) revolucionó este proceso. Con las PCI, los componentes podían soldarse en una tarjeta preimpresa con vías conductoras, lo que simplificaba la ensambladura y mejoraba significativamente la confiabilidad.

La tecnología de agujeros pasantes se convirtió en el estándar durante esta era por varias razones:

- Confiabilidad: La soldadura de las patas de los componentes a través de agujeros perforados proporcionaba una conexión eléctrica y mecánica robusta, crucial para la confiabilidad de los dispositivos electrónicos.

- Facilidad de prototipado: La capacidad de insertar y reemplazar componentes fácilmente facilitaba el prototipado y las pruebas, lo que impulsaba la innovación y el desarrollo de productos rápidos.

Transición desde la Electrónica Temprana a Aplicaciones Modernas

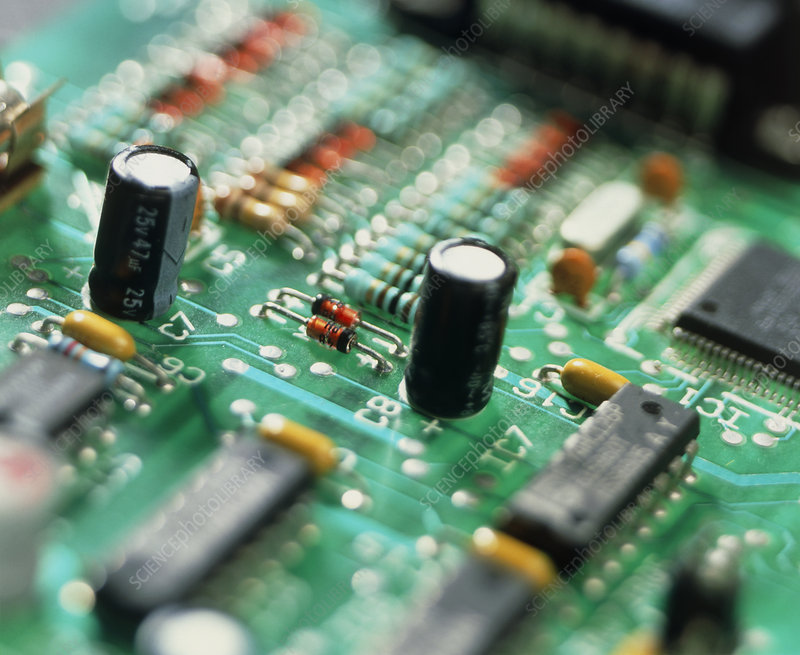

A medida que la tecnología avanzaba y aumentaba la demanda de dispositivos electrónicos más compactos y eficientes, los métodos de ensambladura evolucionaron. A finales del siglo XX, emergió la tecnología de montaje en superficie (SMT), que ofrecía considerables ventajas en términos de reducción de tamaño y eficiencia de fabricación. Sin embargo, la tecnología de agujeros pasantes persistió, particularmente en aplicaciones que requerían mayor resistencia mecánica y durabilidad de los componentes.

La electrónica actual integra tanto la tecnología de agujeros pasantes como la SMT para aprovechar los beneficios de cada una:

Aplicaciones Modernas: La tecnología de agujeros pasantes aún se utiliza activamente en la producción de componentes de alto estrés o críticos para la potencia, como conectores, transformadores y condensadores grandes. Su durabilidad sigue sin igual en aplicaciones sometidas a esfuerzo mecánico o entornos extremos, como tecnologías militares o aeroespaciales.

Enfoque Combinado: Muchos dispositivos electrónicos contemporáneos utilizan un enfoque de ensambladura mixto, aprovechando la SMT para la miniaturización y la tecnología de agujeros pasantes para la resistencia, optimizando así el rendimiento del producto. Esta hibridación permite la innovación en dispositivos complejos como sistemas de control automotriz, maquinaria industrial y electrónica de consumo sofisticada.

Legado y Futuro: A pesar del auge de la SMT, el legado de la tecnología de agujeros pasantes perdura ya que sigue proporcionando confiabilidad inigualable en aplicaciones críticas. La evolución continua de esta tecnología demuestra su adaptabilidad, asegurando su relevancia en una industria en constante cambio, manteniendo su papel fundamental en el panorama de la ensambladura de electrónica durante décadas por venir.

Capítulo 3

Componentes utilizados en la ensambladura de agujeros pasantes

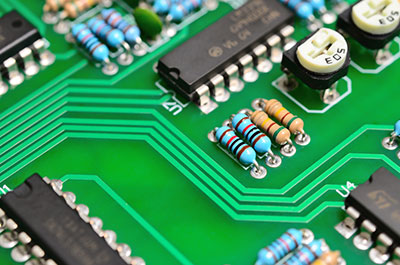

Tipos de componentes

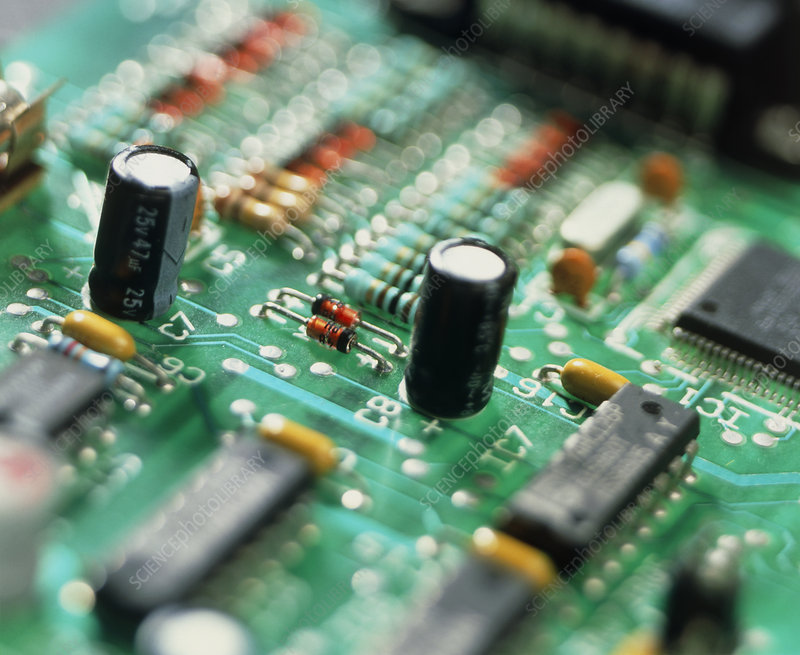

La ensambladura de agujeros pasantes implica principalmente componentes conocidos por su forma con patillas, donde las patillas o pines del componente se insertan a través de agujeros perforados en una tarjeta de circuito impreso. A continuación, se presentan algunos tipos comunes de componentes utilizados en la tecnología de agujeros pasantes:

Resistores: Estos componentes controlan el flujo de corriente eléctrica dentro de los circuitos. Suelen ser cilíndricos con patillas axiales que se extienden desde ambos extremos, conocidos como resistores con patillas.

Condensadores: Se utilizan para almacenar y liberar energía eléctrica, los condensadores en forma de agujeros pasantes suelen ser radiales o axiales. Los condensadores radiales tienen dos patillas que salen de un extremo, lo que los hace compactos, mientras que los condensadores axiales tienen patillas que se extienden desde cada extremo.

Diodos: Estos componentes permiten que la corriente fluya en una sola dirección, actuando como una válvula de verificación para la electricidad. Los diodos, como los rectificadores y los LED, suelen tener patillas para la inserción de agujeros pasantes.

Transistores: Se utilizan para amplificar y conmutar señales electrónicas, los transistores en forma de agujeros pasantes suelen venir como dispositivos individuales que se paran verticalmente con tres patillas.

Inductores: Como pequeñas bobinas, estos componentes almacenan energía en un campo magnético cuando la corriente pasa a través de ellos. Los inductores con patillas se utilizan a menudo donde se requiere una mayor capacidad de manejo de potencia.

Circuitos integrados (IC): Pueden variar desde compuertas simples hasta procesadores complejos, generalmente en un formato de paquete de línea dual (DIP) para el montaje de agujeros pasantes, lo que ofrece una mayor disipación de potencia en comparación con sus contrapartes SMT.

Conectores: Esenciales para conectar diferentes partes de un sistema, los conectores de agujeros pasantes proporcionan estabilidad mecánica sólida y son capaces de manejar estrés ambiental y físico significativo.

Explicación detallada de componentes con patillas frente a componentes SMT

La distinción clave entre componentes con patillas (agujeros pasantes) y componentes SMT radica en su diseño y aplicación:

Componentes con patillas: Estos componentes se caracterizan por sus patillas de alambre, que se extienden desde el cuerpo del componente a través de agujeros en la tarjeta de circuito impreso. Este método permite que formen conexiones mecánicas más fuertes, lo que los hace adecuados para aplicaciones donde la durabilidad es esencial. El tamaño más grande de los componentes con patillas facilita un manejo manual más fácil durante la ensambladura y las pruebas, especialmente útil en prototipos y fabricación de baja volumen.

Componentes SMT: En contraste, los componentes SMT están diseñados para colocarse directamente sobre la superficie de la tarjeta de circuito impreso sin necesidad de agujeros pasantes. Esto permite una mayor densidad de circuito y reduce el espacio de la placa, crucial para la electrónica moderna que exige un diseño compacto. Las patillas de los componentes SMT suelen ser más cortas y planas, lo que facilita la ensambladura automatizada, pero a menudo hace que la reparación manual sea más desafiante.

Diferenciación de beneficios:

- Estabilidad mecánica: Los componentes con patillas destacan en aplicaciones donde los componentes necesitan soportar estrés mecánico, choque y vibración.

- Eficiencia de espacio: Los componentes SMT son ideales para dispositivos que requieren una alta densidad de componentes y miniaturización.

Ambos tipos desempeñan papeles integrales en la electrónica moderna. Los componentes de agujeros pasantes ofrecen confiabilidad y robustez donde se necesitan, mientras que los componentes SMT proporcionan un tamaño compacto y menores costos de producción, lo que permite a los fabricantes satisfacer las diversas demandas tecnológicas de manera eficiente y efectiva. La elección entre los dos a menudo depende de los requisitos específicos de la aplicación, las capacidades de fabricación y los objetivos de diseño del producto.

Capítulo 4

El Proceso de Ensamblaje de Agujeros Pasantes

El proceso de ensamblaje de agujeros pasantes es un procedimiento meticuloso que garantiza que los componentes estén firmemente y de manera fiable unidos a una placa de circuito impreso (PCI). Este proceso implica varias etapas críticas, cada una desempeñando un papel vital en la calidad y funcionalidad del producto final. A continuación, se presenta una descripción paso a paso del proceso de ensamblaje de agujeros pasantes:

Descripción Paso a Paso del Proceso de Ensamblaje

Preparación y Fabricación de la PCI

- Comience con el diseño y la fabricación de la PCI según el diseño del circuito específico. Esto implica crear la placa con agujeros preperforados para acomodar los terminales de los componentes y caminos conductores impresos para conexiones eléctricas.

Clasificación y Preparación de Componentes

- Los componentes se clasifican y preparan según los requisitos del diseño del circuito. Esto incluye reunir resistores, condensadores, diodos y otros componentes con terminales necesarios para el ensamblaje.

Instalación de Componentes

- Técnicos habilidosos insertan manualmente los terminales de cada componente en los agujeros designados de la PCI. Este proceso requiere precisión para garantizar que cada componente esté colocado correctamente para coincidir con el diseño del circuito.

Técnicas de Soldadura

- Una vez que los componentes están colocados, la placa se somete a un proceso de soldadura para crear una conexión eléctrica y mecánica confiable. Hay dos técnicas de soldadura primarias utilizadas:

a. Soldadura por Ola: Para la producción a gran escala, las PCIs se pasan sobre una ola de soldadura fundida. La soldadura se adhiere a las áreas metálicas expuestas y a los terminales de los componentes, formando uniones a medida que se enfría.

b. Soldadura Manual: Para cantidades más pequeñas o componentes delicados, los técnicos utilizan soldadores para soldar cada conexión individualmente, lo que permite la precisión y el control.

Corte de Terminales Excedentes

- Después de la soldadura, cualquier terminal de componente sobresaliente se corta para prevenir cortocircuitos y interferencias con otras partes del dispositivo.

Inspección y Control de Calidad

- Las placas ensambladas se someten a procesos de inspección rigurosos para garantizar que todos los componentes estén colocados correctamente y soldados de manera segura. Esto incluye controles visuales y inspecciones ópticas automatizadas (AOI) para detectar cualquier defecto de soldadura o error de colocación.

Pruebas Funcionales

- Los ensamblajes completados se someten a pruebas eléctricas para verificar que el circuito funcione según lo previsto. Esto puede involucrar pruebas de energía, controles de integridad de señal y otras medidas de diagnóstico para identificar cualquier problema potencial.

Reparación y Revisión (si es necesario)

- Los defectos detectados durante la inspección y las pruebas se abordan a través de procesos de reparación y revisión. Esto puede incluir la resoldadura de conexiones, el reemplazo de componentes defectuosos u otras medidas correctivas.

Ensamblaje Final y Empaquetado

- Una vez que todos los componentes estén ensamblados y probados correctamente, la PCI puede estar cerrada dentro de un alojamiento o caja, integrándola en el diseño del producto final. Los productos ensamblados finales se empaquetan luego para su envío y distribución.

Análisis en Profundidad de la Instalación de Componentes, Técnicas de Soldadura e Inspección

Instalación de Componentes: Este paso es fundamental ya que determina los procesos posteriores. La precisión y la consistencia en la colocación de cada componente garantizan una soldadura eficiente y minimizan los problemas posteriores a la soldadura.

Técnicas de Soldadura: La soldadura por ola es eficiente para la producción en masa, garantizando una aplicación de soldadura uniforme en varias placas. La soldadura manual, sin embargo, permite una artesanía meticulosa, esencial para la creación de prototipos y trabajos detallados.

Inspección: El control de calidad se integra en varias etapas del ensamblaje. Las inspecciones no solo garantizan el cumplimiento de las especificaciones de diseño, sino que también ayudan a mantener la confiabilidad y la seguridad del producto electrónico. Técnicas como AOI y pruebas de circuito (ICT) se utilizan a menudo para mejorar la precisión de la inspección.

A través de estos procesos sistemáticos, el ensamblaje de agujeros pasantes proporciona conexiones electrónicas robustas y confiables, garantizando la excelencia operativa y la longevidad en una amplia variedad de productos electrónicos.

Capítulo 5

Equipo y herramientas para la ensambladura de agujeros pasantes

El proceso de ensambladura de agujeros pasantes depende de una amplia gama de equipo y herramientas para garantizar la fijación efectiva y eficiente de componentes electrónicos a tarjetas de circuito impreso (PCB). Aquí, exploramos las herramientas esenciales tradicionalmente utilizadas en la ensambladura de agujeros pasantes y destacamos las últimas tecnologías que transforman estos procesos.

Visión general de las herramientas esenciales

Estaciones de soldadura:

- Estas son fundamentales en la ensambladura de agujeros pasantes, especialmente para la soldadura manual. Las estaciones de soldadura suelen consistir en un hierro de soldar, un soporte y controles de temperatura, lo que permite a los operadores manipular componentes delicados con precisión y aplicación de calor constante.

Máquinas de soldadura por ola:

- Esenciales para la producción de alta volumen, las máquinas de soldadura por ola automatizan el proceso de soldadura creando una ola de soldadura fundida. Las PCB se transportan sobre esta ola, soldando de manera segura todos los componentes de agujeros pasantes en un solo movimiento rápido, lo que mejora en gran medida la productividad y la uniformidad.

Máquinas de inserción de componentes:

- Aunque muchos componentes de agujeros pasantes se colocan manualmente, se pueden emplear máquinas de inserción automatizadas para ciertas aplicaciones. Estas máquinas proporcionan velocidad y precisión en la colocación de componentes, reduciendo así el error humano.

Herramientas de desoldadura:

- Las estaciones y bombas de desoldadura se utilizan para eliminar soldadura de componentes y PCB, lo cual es crucial durante los procesos de reparación o rework. Estas herramientas ayudan a desenganchar componentes de manera eficiente sin dañar la tarjeta.

Herramientas de inspección:

- Las lámparas de aumento, microscopios y sistemas de inspección óptica automatizados (AOI) son indispensables para verificar las uniones de soldadura y la colocación de componentes. Estas herramientas garantizan que la ensambladura cumpla con los estándares y especificaciones necesarios.

Instrumentos de corte:

- Las tijeras de corte de patas se utilizan para recortar las patas excedentes de los componentes después de la soldadura, lo que ayuda a prevenir cortocircuitos y interferencias con la PCB.

Últimas tecnologías que transforman los procesos de ensambladura

Tecnologías de soldadura automatizadas:

- Las máquinas de soldadura robóticas avanzadas ofrecen precisión y repetibilidad que superan con creces las capacidades de soldadura manual. Estos robots se pueden programar para tareas específicas, optimizando el rendimiento y garantizando la calidad consistente en ensambladuras complejas.

Soldadura láser de precisión:

- Utilizada para aplicaciones delicadas o de alta precisión, la soldadura láser proporciona una aplicación de calor enfocada, minimizando el estrés térmico en los componentes y permitiendo un control preciso en la soldadura de patas delicadas.

Sistemas de inspección inteligentes:

- Las tecnologías de inspección impulsadas por inteligencia artificial se están integrando cada vez más en las líneas de ensambladura. Estos sistemas utilizan el aprendizaje automático para identificar defectos con mayor precisión y velocidad que los métodos de inspección tradicionales, proporcionando información en tiempo real y retroalimentación rápida.

Sistemas de control ambiental:

- Las innovaciones en el equipo de protección contra descargas electrostáticas (ESD) y los sistemas de control climático mejoran el entorno de funcionamiento, garantizando la alta confiabilidad de los procesos de soldadura al minimizar los impactos ambientales y mejorar la seguridad del operador.

Hornos de reflujo avanzados:

- Aunque se utilizan principalmente en la tecnología de montaje en superficie (SMT), las tecnologías de reflujo avanzadas se aplicanSometimes en entornos de ensambladura híbrida. La integración con agujeros pasantes puede ocurrir en diseños de tarjetas de tecnología mixta, reflejando flexibilidad en las líneas de ensambladura.

Estos avances ilustran la evolución continua del equipo y las herramientas en la ensambladura de agujeros pasantes, garantizando que este método de ensambladura confiable se adapte a las demandas modernas de velocidad, precisión y calidad en la fabricación de electrónica. A través de la integración de tecnologías de vanguardia, los fabricantes continúan mejorando la confiabilidad y la eficiencia de los procesos de agujeros pasantes, manteniendo el ritmo de los cambios dinámicos en la industria electrónica.

Capítulo 6

Consideraciones de Diseño para Ensamblajes de Agujeros Pasantes

El diseño de tarjetas de circuito impreso (PCB) para ensamblaje de agujeros pasantes requiere una atención particular al detalle y el cumplimiento de pautas específicas que tienen en cuenta las características de la tecnología de agujeros pasantes. Estas consideraciones aseguran que el producto final sea manufacturable y confiable, capaz de cumplir con los requisitos de su aplicación prevista. A continuación, se presentan las pautas y consejos clave para optimizar el diseño para ensamblajes de agujeros pasantes.

Pautas de Diseño de PCB Específicas de la Tecnología de Agujeros Pasantes

Tamaño de Agujeros y Pads:

- Tamaños de Taladros: Seleccione cuidadosamente los tamaños de taladros que acomoden las patillas de los componentes con un clearance adecuado. Una regla general es tener diámetros de agujeros que sean 0,1 mm a 0,2 mm más grandes que el diámetro de la patilla para facilitar la inserción y soldadura fácil.

- Tamaños de Pads: Asegúrese de que los pads sean lo suficientemente grandes como para permitir una buena unión de soldadura. Esto suele significar que el diámetro del pad debe ser al menos 1,5 veces el diámetro del agujero, proporcionando suficiente superficie para una adherencia efectiva de la soldadura.

Reglas de Trazado y Espaciado:

- Capacidad de Transporte de Corriente: Diseñe trazados lo suficientemente anchos como para transportar la corriente necesaria sin sobrecalentarse. Utilice calculadoras de ancho de trazado de PCB para determinar las dimensiones adecuadas en función de los requisitos de corriente y consideraciones de caída de voltaje.

- Espaciado: Mantenga un espaciado adecuado entre pads y trazados para prevenir cortocircuitos y tener en cuenta la unión de soldadura, particularmente en áreas con alta densidad de componentes.

Diseño y Orientación de Componentes:

- Colocación Lógica: Agrupe componentes relacionados de manera lógica para minimizar la longitud de los trazados y mejorar la integridad de la señal.

- Orientación: Alinee los componentes de manera que sus patillas polarizadas (como los catodos en los diodos) estén orientadas consistentemente. Esto simplifica el proceso de ensamblaje y reduce el riesgo de errores de orientación.

Consideraciones de Capas:

- Tarjetas de Multi-Capas: Aunque los componentes de agujeros pasantes suelen estar en tarjetas de doble cara, considere capas adicionales para planos de tierra y distribución de energía, que ayudan a reducir la interferencia electromagnética y mejorar el rendimiento de la señal.

Gestión Térmica:

- Disipadores de Calor y Vías: Incorpore disipadores de calor o vías térmicas en su diseño para componentes que disipan calor sustancial, asegurándose de que su diseño gestione de manera efectiva las cargas térmicas.

Consejos para Optimizar el Diseño para la Manufacturabilidad y la Confiabilidad

Estandarización de Componentes:

- Utilice tamaños y huellas de componentes estandarizados siempre que sea posible para simplificar la adquisición y reducir la probabilidad de errores durante la inserción y soldadura de componentes.

Diseño para la Prueba:

- Incluya puntos de prueba para señales críticas en ubicaciones estratégicas de la tarjeta. Esto facilita la prueba y la depuración durante tanto el proceso de manufactura como el mantenimiento posterior.

Abordar las Restricciones de Ensamblaje:

- Longitudes de Patillas: Diseñe para las longitudes de patillas adecuadas para equilibrar la facilidad de inserción con la estabilidad mecánica. Las patillas deben extenderse adecuadamente a través de la tarjeta, pero no excesivamente más allá del lado inferior.

- Claridad de Componentes: Asegúrese de que haya suficiente claridad entre componentes para las herramientas de ensamblaje y el manejo, considerando el tamaño y la orientación física de las herramientas utilizadas en la soldadura.

Mejoras de Durabilidad:

- Agujeros Pasantes Revestidos: Utilice agujeros pasantes revestidos para mejorar la durabilidad de la conexión y para mejorar la continuidad eléctrica entre capas.

- Áreas de Tarjeta Reforzadas: Para tarjetas sujetas a estrés mecánico, considere reforzar áreas alrededor de los componentes con mayor carga mecánica mediante padding adicional o colocación estratégica de vías.

Documentación de Diseño y Instrucciones de Ensamblaje:

- Proporcione documentación detallada de diseño y instrucciones de ensamblaje, incluyendo diagramas y guías de orientación, para apoyar la consistencia y reducir los errores durante el proceso de ensamblaje.

Al centrarse en estas consideraciones de diseño y pautas, los ingenieros y diseñadores pueden crear ensamblajes de agujeros pasantes robustos que ofrecen durabilidad, facilidad de manufactura y alta confiabilidad. Estas estrategias apoyan la creación de productos adecuados para entornos donde la tecnología de agujeros pasantes sigue siendo la opción óptima, asegurando un rendimiento duradero y una integridad operativa.

Capítulo 7

Ventajas y desventajas de la ensambladura de agujeros pasantes

La ensambladura de agujeros pasantes es un método comprobado para montar componentes electrónicos en una placa de circuito impreso (PCB). Aunque ha sido parcialmente reemplazada por la tecnología de montaje en superficie (SMT) en muchas aplicaciones, la ensambladura de agujeros pasantes sigue teniendo ventajas distintas en escenarios específicos. Aquí, proporcionamos una comparación completa con SMT y esbozamos los escenarios en los que la ensambladura de agujeros pasantes es preferible.

Ventajas de la ensambladura de agujeros pasantes

Resistencia mecánica y durabilidad:

- Conexiones resistentes: Los terminales de los componentes de agujeros pasantes se extienden a través de la PCB, creando un fuerte vínculo mecánico que es altamente resistente al estrés físico, la vibración y los factores ambientales. Esto hace que las ensambladuras de agujeros pasantes sean ideales para aplicaciones en entornos robustos.

Facilidad de prototipado y prueba:

- Manejo manual simple: Los componentes de agujeros pasantes son más grandes y fáciles de manejar, lo que simplifica la inserción y soldadura manual durante el prototipado. Esta facilidad de uso hace que sea más rápido construir y probar prototipos con componentes de agujeros pasantes.

Confiabilidad en aplicaciones de alta potencia:

- Rendimiento térmico mejorado: Los componentes de agujeros pasantes suelen ofrecer una mejor disipación de calor debido a su mayor tamaño y conexiones robustas, lo que los hace adecuados para aplicaciones de alta potencia y alta tensión.

Facilita uniones de soldadura de alta calidad:

- Consistencia: La naturaleza sencilla de soldar los terminales a través de la placa a menudo resulta en uniones de soldadura de mayor calidad en comparación con SMT, donde los componentes reposan en la superficie de la PCB.

Desventajas de la ensambladura de agujeros pasantes

Espacio de placa y densidad:

- Menos compacto: Los componentes de agujeros pasantes requieren más espacio en la PCB, limitando la densidad de componentes y haciéndolos inadecuados para productos donde la miniaturización es una prioridad.

Tiempo de ensambladura más largo:

- Procesos manuales: La naturaleza manual de insertar componentes y soldar puede aumentar el tiempo de producción y los costos laborales en comparación con los procesos automatizados utilizados en SMT.

Aplicabilidad limitada en electrónica moderna:

- No adecuado para componentes pequeños: Muchas aplicaciones electrónicas modernas utilizan componentes muy pequeños que no están disponibles en forma de agujeros pasantes, lo que hace necesaria SMT para dichas ensambladuras.

Comparación completa con SMT

Automatizado vs. manual: SMT es adecuado para procesos de ensambladura automatizados, lo que reduce los costos laborales y aumenta la velocidad de producción. La ensambladura de agujeros pasantes, por otro lado, a menudo depende de la colocación y soldadura manual, lo que puede ser más lento pero puede ofrecer flexibilidad en prototipado y reparación.

Durabilidad vs. miniaturización: SMT sobresale en aplicaciones donde la miniaturización y la densidad de empaquetado son cruciales, como en teléfonos inteligentes y tabletas. La ensambladura de agujeros pasantes sigue siendo ventajosa donde se requieren durabilidad y conexiones mecánicas fuertes, como en aplicaciones automotrices, aeroespaciales e industriales.

Escenarios en los que la ensambladura de agujeros pasantes es preferible

Aplicaciones de alta confiabilidad:

- Aeroespacial y defensa: Estos sectores a menudo requieren conectores y componentes de alta confiabilidad que mantengan el rendimiento en condiciones extremas, un escenario en el que la robustez de la ensambladura de agujeros pasantes es ventajosa.

Componentes grandes y pesados:

- Transformadores e inductores: Los componentes grandes y pesados se benefician de la estabilidad mecánica proporcionada por la ensambladura de agujeros pasantes, asegurando un montaje seguro dentro del alojamiento del producto.

Prototipado y desarrollo:

- Facilidad de modificación: La simplicidad de intercambiar componentes de agujeros pasantes para pruebas los hace ideales para el desarrollo de prototipos donde se requieren cambios y pruebas frecuentes.

Aplicaciones de alta tensión y alta potencia:

- Fuentes de alimentación y convertidores: Los componentes de agujeros pasantes pueden manejar mejor el tamaño, el estrés térmico y las demandas eléctricas típicas de aplicaciones de alta potencia.

Reparación y mantenimiento:

- Facilidad de reparación: El tamaño más grande y la naturaleza robusta de los componentes de agujeros pasantes los hacen más fáciles de remover y reemplazar durante el mantenimiento o la reparación.

En conclusión, aunque la ensambladura de agujeros pasantes ha sido en gran medida reemplazada por SMT en la electrónica de consumo debido a la necesidad de diseños compactos y producción automatizada, sigue siendo una tecnología vital en muchas aplicaciones de nicho y exigentes donde la confiabilidad y la resistencia mecánica son fundamentales. Entender las fortalezas inherentes de la ensambladura de agujeros pasantes ayuda a los diseñadores e ingenieros a seleccionar la tecnología más adecuada para sus necesidades de aplicación específicas.

Capítulo 8

Ventajas y Desventajas de la Montaje Through-Hole

El montaje through-hole es un método comprobado para montar componentes electrónicos en una tarjeta de circuito impreso (PCB). Aunque ha sido parcialmente reemplazado por la Tecnología de Montaje en Superficie (SMT) en muchas aplicaciones, el montaje through-hole sigue teniendo ventajas destacadas en escenarios específicos. Aquí, proporcionamos una comparación completa con SMT y bosquejamos los escenarios en los que el montaje through-hole es preferible.

Ventajas del Montaje Through-Hole

Fuerza y Durabilidad Mecánica :

- Conexiones Robustas : Los terminales de los componentes through-hole se extienden a través de la PCB, creando un fuerte vínculo mecánico que es altamente resistente al estrés físico, la vibración y los factores ambientales. Esto hace que los montajes through-hole sean ideales para aplicaciones en entornos hostiles.

Facilidad de Prototipado y Pruebas :

- Manipulación Manual Simple : Los componentes through-hole son más grandes y fáciles de manejar, lo que simplifica la inserción y soldadura manuales durante el prototipado. Esta facilidad de uso hace que sea más rápido construir y probar prototipos con componentes through-hole.

Fiabilidad en Aplicaciones de Alta Potencia :

- Rendimiento Térmico Mejorado : Los componentes through-hole ofrecen generalmente una mejor disipación de calor debido a su mayor tamaño y conexiones robustas, lo que los hace adecuados para aplicaciones de alta potencia y alta tensión.

Facilita las Uniones de Soldadura de Alta Calidad :

- Consistencia : La naturaleza sencilla de soldar los terminales a través de la tarjeta a menudo resulta en uniones de soldadura de mayor calidad en comparación con SMT, donde los componentes descansan en la superficie de la PCB.

Desventajas del Montaje Through-Hole

Espacio en la Tarjeta y Densidad :

- Menos Compacto : Los componentes through-hole requieren más espacio en la PCB, lo que limita la densidad de componentes y los hace inadecuados para productos donde la miniaturización es una prioridad.

Tiempo de Ensamblaje Más Largo :

- Procesos Manuales : La naturaleza manual de insertar componentes y soldar puede aumentar el tiempo de producción y los costos laborales en comparación con los procesos automatizados utilizados en SMT.

Aplicabilidad Limitada en la Electrónica Moderna :

- No Adecuado para Componentes Pequeños : Muchas aplicaciones electrónicas modernas utilizan componentes muy pequeños que no están disponibles en forma through-hole, lo que hace necesaria SMT para dichos montajes.

Comparación Completa con SMT

Automatizado vs. Manual : SMT es adecuado para procesos de ensamblaje automatizados, lo que reduce los costos laborales y aumenta la velocidad de producción. El montaje through-hole, por otro lado, a menudo depende de la colocación y soldadura manuales, lo que puede ser más lento pero puede ofrecer flexibilidad en el prototipado y la reparación.

Durabilidad vs. Miniaturización : SMT sobresale en aplicaciones donde la miniaturización y la densidad de embalaje son cruciales, como en teléfonos inteligentes y tabletas. El montaje through-hole sigue siendo ventajoso donde se requieren durabilidad y conexiones mecánicas fuertes, como en aplicaciones automotrices, aeroespaciales e industriales.

Escenarios en los que el Montaje Through-Hole es Preferible

Aplicaciones de Alta Confiabilidad :

- Aeroespacial y Defensa : Estos sectores a menudo requieren conectores y componentes de alta confiabilidad que mantengan el rendimiento en condiciones extremas, un escenario en el que la robustez del montaje through-hole es ventajosa.

Componentes Grandes y Pesados :

- Transformadores e Inductores : Los componentes grandes y pesados se benefician de la estabilidad mecánica proporcionada por el montaje through-hole, asegurando un montaje seguro dentro del alojamiento del producto.

Prototipado y Desarrollo :

- Facilidad de Modificación : La simplicidad de cambiar componentes through-hole para pruebas los hace ideales para el desarrollo de prototipos donde se requieren cambios y pruebas frecuentes.

Aplicaciones de Alta Tensión y Alta Potencia :

- Fuentes de Alimentación y Convertidores : Los componentes through-hole pueden manejar mejor el tamaño, el estrés térmico y las demandas eléctricas típicas de aplicaciones de alta potencia.

Reparación y Mantenimiento :

- Facilidad de Reparación : El tamaño más grande y la naturaleza robusta de los componentes through-hole los hacen más fáciles de retirar y reemplazar durante el mantenimiento o la reparación.

En conclusión, aunque el montaje through-hole ha sido ampliamente superado por SMT en la electrónica de consumo debido a la necesidad de diseños compactos y producción automatizada, sigue siendo una tecnología vital en muchas aplicaciones de nicho y exigentes donde la confiabilidad y la fuerza mecánica son innegociables. Comprender las fortalezas inherentes del montaje through-hole ayuda a los diseñadores e ingenieros a seleccionar la tecnología más adecuada para sus necesidades de aplicación específicas.

Capítulo 9

Garantía de calidad y pruebas en ensamblajes de agujeros pasantes

Garantizar la calidad en los ensamblajes de agujeros pasantes es crucial para mantener la confiabilidad y el rendimiento de los productos electrónicos. La garantía de calidad abarca una amplia gama de metodologías y técnicas de prueba diseñadas para identificar y rectificar posibles problemas en todo el proceso de fabricación. Aquí, exploramos métodos efectivos para la garantía de calidad y destacamos técnicas de prueba clave como la prueba en circuito (ICT) y la prueba funcional.

Métodos para garantizar la calidad en ensamblajes de agujeros pasantes

Revisión de diseño robusta:

- Validación de diseño: Realizar revisiones de diseño exhaustivas para garantizar que los diseños de PCB cumplan con las mejores prácticas para el ensamblaje de agujeros pasantes. Esto incluye verificar las huellas de los componentes, los tamaños de los agujeros y las consideraciones de diseño.

- Simulación y análisis: Utilizar herramientas de simulación para anticipar posibles problemas como estrés térmico y confiabilidad de las uniones soldadas antes de entrar en la fase de producción.

Control de proceso:

- Procedimientos estandarizados: Implementar procedimientos de ensamblaje estandarizados para minimizar la variabilidad en procesos como la colocación de componentes y la soldadura.

- Monitoreo continuo: Emplear sensores y herramientas de monitoreo para rastrear continuamente parámetros clave durante el ensamblaje, como la temperatura de la soldadura y el nivel de la ola de soldadura.

Inspección de materiales:

- Verificación de componentes: Inspeccionar los componentes de entrada para garantizar su cumplimiento con las especificaciones, comprobando defectos o daños que podrían afectar la calidad del ensamblaje.

- Calidad de la soldadura y los materiales: Garantizar la calidad de las soldaduras y otros materiales mediante la compra a proveedores confiables y la realización de auditorías de calidad de materiales regulares.

Capacitación del operador:

- Desarrollo de habilidades: Proporcionar programas de capacitación completos para los trabajadores de la línea de ensamblaje para garantizar el manejo competente de los componentes de agujeros pasantes y el cumplimiento de los procedimientos de calidad.

- Certificación y recertificación: Certificar a los operadores en procesos clave y realizar recertificaciones regulares para mantener las habilidades actualizadas y alineadas con los estándares de la industria.

Técnicas de prueba para ensamblajes de agujeros pasantes

Prueba en circuito (ICT):

- Propósito: La ICT se utiliza para verificar el rendimiento eléctrico y las conexiones dentro de un circuito. Comprueba cortocircuitos, aperturas, resistencia, capacitancia y otros parámetros directamente en la placa.

- Método: Utiliza un conjunto de clavijas para acceder a los puntos de prueba en la PCB, lo que permite una prueba completa de cada nodo en el circuito.

- Ventajas: Proporciona retroalimentación rápida y precisa sobre los defectos de ensamblaje, como valores de componentes incorrectos, problemas de uniones soldadas y otros errores de ensamblaje, lo que permite una identificación y corrección rápidas.

Prueba funcional:

- Propósito: La prueba funcional evalúa el rendimiento de la PCB en condiciones del mundo real, garantizando que el ensamblaje completo funcione según las especificaciones del diseño.

- Método: Las placas se conectan a un sistema de prueba que simula su entorno de funcionamiento, evaluando cómo funciona la PCB ensamblada su función pretendida.

- Ventajas: Verifica que el producto final funcione según lo previsto en la aplicación final, lo que proporciona la garantía de que los componentes interactúan correctamente y que el sistema logra los niveles de rendimiento deseados.

Inspección visual:

- Propósito: Verificar visualmente la colocación y la calidad de la soldadura de los componentes en la PCB, detectando problemas de ensamblaje obvios antes de la prueba funcional.

- Método: Se realiza manualmente por inspectores capacitados o utilizando sistemas de inspección óptica automatizados (AOI) para evaluar rápidamente y con precisión la placa.

- Ventajas: Permite la detección temprana de componentes mal alineados, soldadura insuficiente y otros defectos visuales, reduciendo la necesidad de retrabajo.

Pruebas de estrés y ambientales:

- Propósito: Evaluar cómo funciona el producto ensamblado bajo diversas condiciones ambientales, como temperaturas extremas, humedad y choque físico.

- Método: Exponer las placas a condiciones que simulan estrés del mundo real y medir su capacidad para soportarlas sin degradación en el rendimiento o confiabilidad.

- Ventajas: Garantiza que el producto mantenga su funcionalidad y confiabilidad en diversas condiciones de funcionamiento, lo que es crucial para aplicaciones de alto estrés como la automotriz y la aeroespacial.

Al emplear estos métodos de garantía de calidad y técnicas de prueba, los fabricantes pueden garantizar que los ensamblajes de agujeros pasantes cumplan con los estándares de calidad estrictos. Este enfoque integral no solo mejora la confiabilidad y funcionalidad de los productos electrónicos, sino que también mitiga los riesgos asociados con los defectos de ensamblaje, lo que apoya la satisfacción del cliente a largo plazo y la reputación de la marca.

Capítulo 10

Tendencias y innovaciones futuras en la ensambladura de agujeros pasantes

Como la industria electrónica sigue evolucionando, la ensambladura de agujeros pasantes está a punto de experimentar avances significativos impulsados por tecnologías emergentes y métodos innovadores. Estas tendencias futuras no solo prometen mejorar la eficiencia y la calidad de las ensambladuras de agujeros pasantes, sino que también ofrecen soluciones novedosas a desafíos de larga data. A continuación, exploramos las tendencias futuras y cómo podrían cambiar el panorama de la ensambladura de agujeros pasantes.

Automatización y robótica:

- Automatización avanzada: La integración de soluciones de robótica y automatización sofisticadas en las líneas de ensambladura de agujeros pasantes está destinada a aumentar la precisión y la velocidad. Los robots de inserción de componentes y soldadura automatizados pueden minimizar los errores humanos y mejorar la consistencia en los procesos de ensambladura.

- Robots colaborativos (Cobots): Los cobots están diseñados para trabajar junto a los operadores humanos, brindando asistencia en tareas complejas que requieren una combinación de precisión de máquina y intuición humana. Este enfoque híbrido puede mejorar significativamente la productividad y la calidad.

Impresión 3D y fabricación aditiva:

- Fabricación de componentes: A medida que avanza la tecnología de impresión 3D, tiene el potencial de revolucionar la forma en que se fabrican e integran los componentes en las ensambladuras de agujeros pasantes, particularmente para producciones personalizadas o de baja volumen.

- Desarrollo de prototipos: La fabricación aditiva puede agilizar los procesos de prototipado, permitiendo a los diseñadores probar y perfeccionar rápidamente los diseños de agujeros pasantes antes de la producción a gran escala.

Materiales y recubrimientos avanzados:

- Aleaciones de alto rendimiento: El desarrollo de nuevas aleaciones metálicas y recubrimientos puede mejorar el rendimiento térmico y eléctrico, lo que hace que los componentes de agujeros pasantes sean más robustos y confiables.

- Recubrimientos para protección ambiental: Las innovaciones en recubrimientos protectores pueden mejorar la durabilidad de las ensambladuras de agujeros pasantes contra factores ambientales como la humedad, el calor y la corrosión.

Integración de IoT y IA:

- Fabricación inteligente: Los dispositivos de Internet de las cosas (IoT) se pueden utilizar para monitorear y controlar varios aspectos del proceso de ensambladura en tiempo real, proporcionando análisis y conocimientos detallados que pueden impulsar mejoras en la eficiencia y la calidad.

- Control de calidad impulsado por IA: La inteligencia artificial se puede emplear para analizar datos de pruebas e inspecciones, identificar patrones y predecir posibles defectos antes de que se manifiesten, lo que permite acciones correctivas preventivas.

Póngase en Contacto

¿Dónde Estamos?

Parque Industrial, No. 438 Donghuan Road, No. 438, Shajing Donghuan Road, Distrito de Bao'an, Shenzhen, Guangdong, China

Cuarto Piso, Edificio Creativo Zhihui, No.2005 Xihuan Road, Shajing, Distrito de Baoan, Shenzhen, China

Habitación A1-13, Tercer Piso, Centro Industrial Yee Lim, 2-28 Calle Kwai Lok, Kwai Chung, HK

service@southelectronicpcb.com

Teléfono: +86 400 878 3488

Envíanos un mensaje