Probar circuitos no debería ser costoso. Las soluciones costosas frustran a los diseñadores. Los puntos de prueba económicos solucionan este problema de forma económica. ¡Les mostraré alternativas inteligentes!

Los puntos de prueba de PCB económicos son puntos de acceso designados, como almohadillas de cobre, vías o bucles metálicos, que permiten sondear circuitos sin retirar componentes. Ofrecen pruebas de fabricación asequibles mediante adaptaciones de diseño sencillas, como la reutilización de elementos existentes o cables de bronce fosforado.

Ahora que conoce los fundamentos, analicemos las preguntas clave para implementar estas soluciones de forma eficiente.

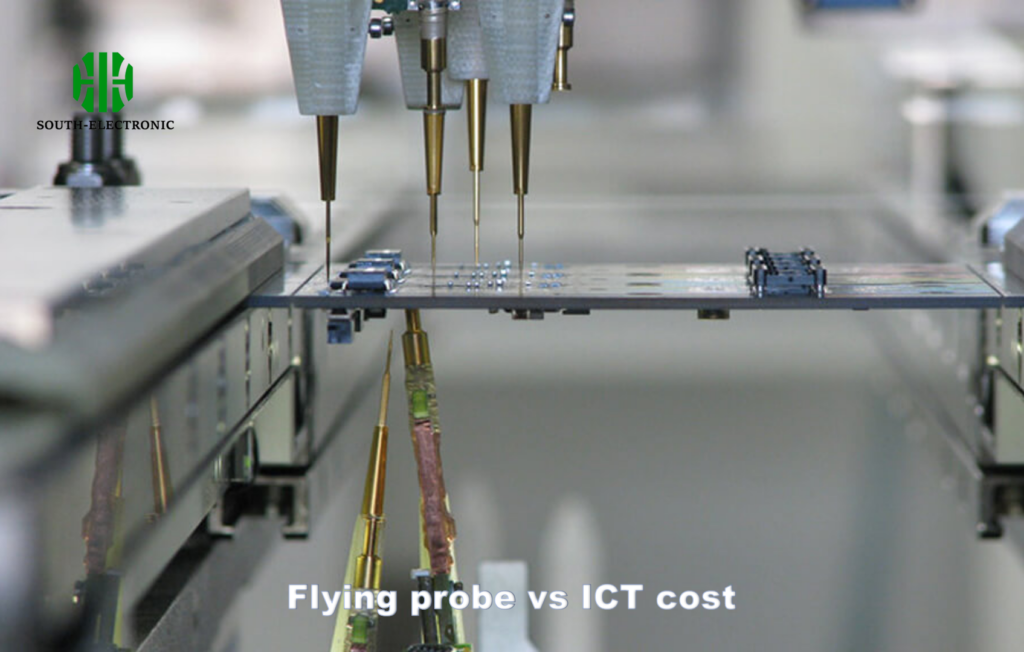

Pruebas con sonda móvil vs. Pruebas ICT: ¿Cuál ofrece más ahorros para pedidos de PCB de bajo volumen?

Elegir métodos de prueba puede resultar abrumador. Las elecciones incorrectas agotan rápidamente los presupuestos. ¡Compare estos enfoques antes de realizar su pedido!

Las pruebas con sonda voladora son más económicas para prototipos y lotes pequeños de menos de 500 unidades: ¡sin gastos de fijación! Las pruebas en circuito (ICT) son ideales para la producción en masa gracias a sus tiempos unitarios más rápidos, a pesar de una configuración inicial más larga.

Desglose de costos y factores de aplicación

Varios elementos determinan qué método ahorra dinero:

| Factor | Sonda voladora | ICT |

|---|---|---|

| Costo de configuración | Ninguno (sin fijación) | Alto (500-10 000 USD) |

| Velocidad por placa | Lenta (minutos) | Rápida (segundos) |

| Tamaño de lote ideal | Menos de 500 unidades | Más de 500 unidades |

| Flexibilidad | Gestiona cambios de diseño | Requiere nuevas fijaciones |

| Detección de fallos | Ideal para circuitos abiertos/cortocircuitos | Excelente para componentes |

Para tiradas pequeñas de menos de 500 placas, la sonda voladora ofrece una excelente relación calidad-precio. ¿Por qué pagar miles por fijaciones que nunca reutilizarás? Los prototipos cambian constantemente; las sondas voladoras flexibles se ajustan al instante. Las TIC ganan en velocidad de la línea de montaje, pero necesitan justificarse por el volumen. Calcule el punto de equilibrio: Los gastos de las fijaciones requieren entre 400 y 500 unidades para amortizarse. Por debajo de ese umbral, la sonda voladora reduce los gastos de pruebas en un 60 %. Considere también la vida útil del producto: los dispositivos IoT que necesitan 300 unidades no encuentran mucha ventaja en herramientas TIC dedicadas. Maximice la rentabilidad combinando las sondas voladoras con puntos de prueba estratégicamente ubicados.

¿Son fiables las almohadillas de tinta de carbono? ¡5 alternativas económicas a los puntos de prueba estándar!

Las almohadillas de tinta de carbono son tentadoras por su bajo precio, pero fallan con frecuencia. Las pruebas fallidas y la repetición del trabajo consumen ahorros. ¡Explore mejores alternativas!

Las almohadillas de tinta de carbón suelen presentar mala adhesión y alta resistencia, lo que provoca un contacto poco fiable. Existen cinco opciones económicas superiores: vías estañadas con soldadura, cables de componentes expuestos, bordes de vertido de cobre, ojales de latón y microvías perforadas con láser.

Evaluación de la fiabilidad y la implementación

La tinta de carbón causa problemas debido a tres defectos principales:

- Inconsistencia de la resistencia (variaciones de 5-100 Ω)

- Degradación por desgaste después de 20-50 ciclos de prueba

- Delaminación por flexión de la placa

Compare estas opciones con alternativas más económicas:

| Alternativa | Costo | Fiabilidad | Ideal para |

|---|---|---|---|

| Vías estañadas con soldadura | $0 (existente) | Excelente | Placas digitales |

| Cables expuestos | $0 | Bueno | Componentes QFP/PLCC |

| Vertido de cobre | $0 | Regular | Circuitos de potencia |

| Ojales de latón | $0.002/punto | Muy alto | Uso con riesgo de vibración |

| Microvías | $0.001/punto | Alto | Diseños de alta densidad |

Soldar cables expuestos no requiere trabajo CAD adicional: ¡solo las patas de la resistencia de prueba! Las vías sumergidas en soldadura proporcionan una metalurgia robusta por poco dinero. Por menos de $20 por 1000 unidades, los ojales de latón de ajuste a presión resisten más de 500 ciclos de prueba. Las microvías creadas durante la perforación eliminan los costos de material. Evite las tintas de carbón, excepto para comprobaciones de voltaje no críticas. Enfóquese en estas cinco alternativas para mantener la integridad de las pruebas sin inflar los costos de la lista de materiales.

¿Cuántos puntos de prueba son suficientes?

Muy pocos puntos crean zonas ciegas imposibles de probar. Demasiados costos de sobredimensionamiento. ¡Encuentre el punto óptimo!

Procure tener entre 100 y 120 puntos de prueba por pie cuadrado de placa. Cubra cada voltaje de red, plano de tierra, señal de reloj y nodos sin componentes. Los diseños complejos necesitan un 5 % más de puntos por capa.

Cálculo de los requisitos mínimos

Equilibre la cobertura con la economía siguiendo estas pautas:

| Criterios | Puntos mínimos | Objetivo de la prueba |

|---|---|---|

| Redes de alimentación/tierra | 4-6 por plano | Detectar cortocircuitos/aperturas |

| Señales críticas | 1 por reloj único | Validar la sincronización |

| Grupos de componentes | 2 por cada 10 componentes | Identificar defectos de soldadura |

| Zonas de borde de la placa | 3 por tramo de 5 cm | Detectar grietas por flexión |

Primero, etiquete todas las redes que transportan alimentación; las conexiones fallidas en estas zonas pueden provocar fallos catastróficos. Agregue sondas para los osciladores que miden la integridad de la señal. En áreas con circuitos integrados densos, asigne 1 punto por cada 80 pines para detectar la soldadura puenteada. Las placas médicas o automotrices de alta confiabilidad requieren un 20 % de puntos adicionales alrededor de los conectores. Reduzca los puntos para los planos de tierra redundantes. Priorice la accesibilidad cerca de los bordes de la placa: el centro de sondeo requiere accesorios costosos. El costo total del punto de prueba se mantiene por debajo de $0.25/placa al aprovechar las vías existentes.

Conclusión

Implemente pruebas de PCB económicas mediante soluciones de bajo costo como vías modificadas y sondas móviles. Adapte los puntos a la complejidad. Las decisiones inteligentes ofrecen una validación confiable sin gastos excesivos.