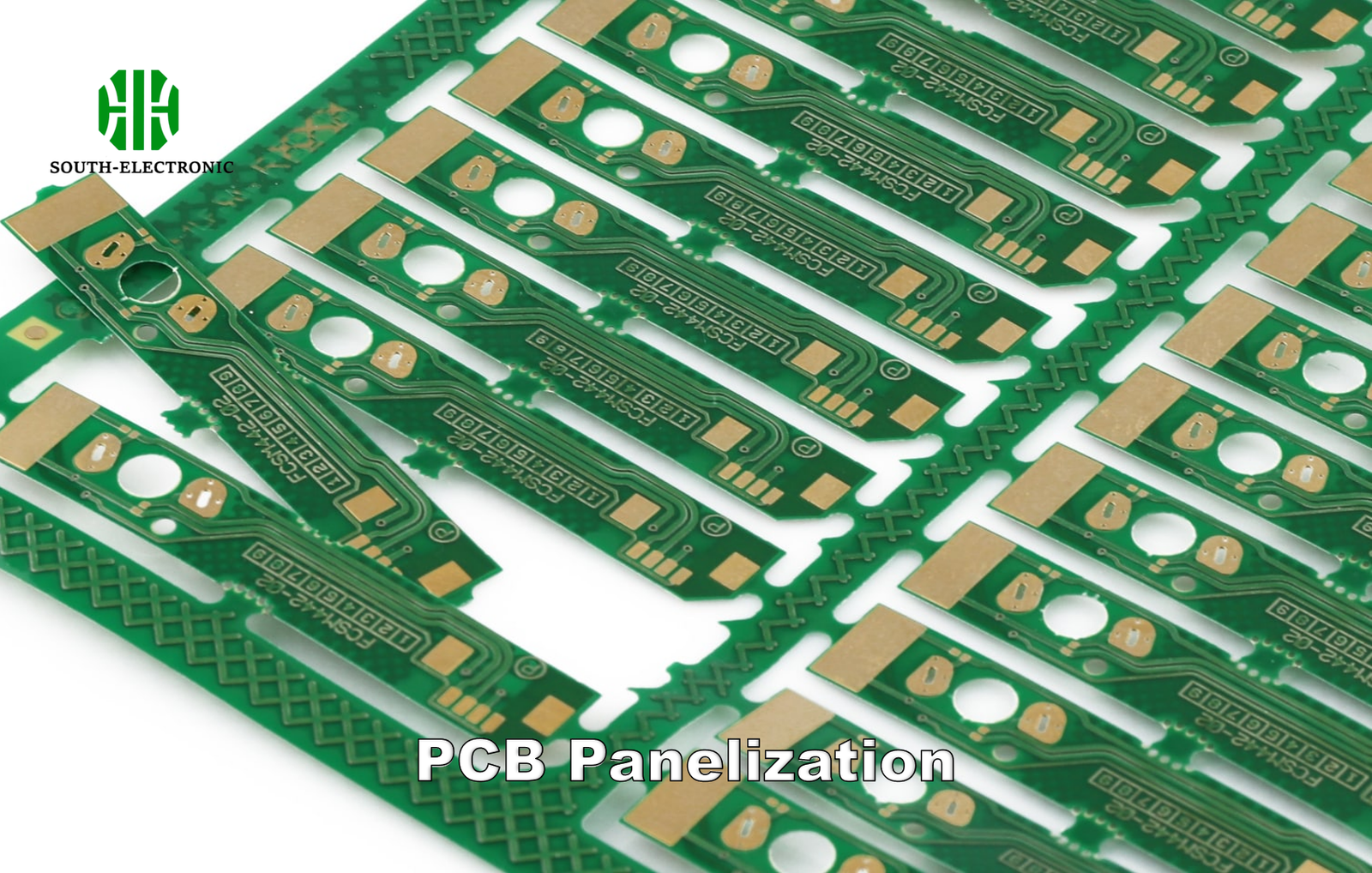

¿Creando electrónica a medida? Probablemente esté perdiendo tiempo y dinero. Un dimensionamiento adecuado del panel de PCB lo soluciona.

Los tamaños estándar como 45,7 x 61 cm (18" x 24"), 45,7 x 30 cm (18" x 12") y 23,9 x 61 cm (9" x 24") (o 460 x 610 mm/457 x 610 mm) se adaptan a la mayoría de los equipos, reducen los residuos entre un 15 % y un 30 % y reducen los costes de fabricación. Estas dimensiones equilibran la compatibilidad de fábrica con la eficiencia del material, aunque siempre verifique las especificaciones con su taller de fabricación.

¿Cree que la forma o el tamaño de su placa es demasiado único? Apéguese a los estándares. Lo que realmente determina sus costes y el éxito del montaje podría sorprenderle; analicémoslo.

V-Score vs. Pestañas desprendibles: ¿Qué método de despanelización de paneles de PCB es el adecuado para su diseño?

Sus placas están panelizadas, pero separarlas puede provocar grietas y pérdida de componentes. Una elección incorrecta puede costar miles de dólares en rechazos.

El V-Score corta ranuras para encajes limpios en placas rectas, pero tensiona los componentes cerca de los bordes. Las pestañas desprendibles utilizan orificios perforados para formas complejas y componentes densos, pero dejan protuberancias que requieren extracción manual. Adapte el método a la geometría de su placa y la densidad de componentes.

¿Por qué la elección de despanelización determina las tasas de fallo?

Los métodos de separación deficientes son responsables del 22 % de los defectos de ensamblaje SMT. Ambas técnicas solucionan problemas específicos:

| Factor | V-Score | Pestañas desprendibles | |——————–|—————————————|————————————-|

| Ideal para | Placas rectangulares | Formas irregulares |

| Tensión en la PCB | Alta (riesgo de grietas cerca de las ranuras) | Baja (si los orificios están bien posicionados) |

| Postproducción| No requiere limpieza | Requiere desbarbado manual |

| Seguridad de los componentes| Evitar cerca de bordes rayados | Seguro para los componentes cercanos |

| Impacto en el coste | Menor coste de herramientas | Mayor mano de obra para su extracción |

Las ranuras V funcionan más rápido para diseños sencillos como las tiras LED. Una vez vi un controlador de dron arruinado por ranuras V colocadas debajo de sensores MEMS; la vibración agrietó cada unidad. Las pestañas salvaron un dispositivo médico con ángulos irregulares, pero añadieron $0,17 por unidad de desbarbado. Para BGA densos, ninguna de las dos opciones funciona; el despanelado láser evita la tensión por completo, pero duplica los costes de las herramientas. Siempre simule primero las tensiones en su herramienta CAD.

¿Qué factores clave afectan el costo de su panel PCB (más allá del tamaño de la placa)?

¿La factura del panel es un 30 % mayor de lo esperado? El tamaño es solo el comienzo: los costos reales se esconden en los detalles de producción.

**La eficiencia en el uso del material, el número de capas y los acabados especiales como ENIG o plata de inmersión dominan los costos. Tolerancias estrictas (85% para evitar el "impuesto al espacio vacío").

-

Peso y capas de cobre

2 oz de cobre duplican el costo de la lámina en comparación con 1 oz. Cada capa adicional agrega entre un 7% y un 12% (p. ej., 6L vs. 4L). ¿Materiales de alta Tg? Agregue un 15%. -

Acabado y pruebas

ENIG agrega $0.25-$0.50 por placa en comparación con HASL. Las pruebas con sonda flotante para placas complejas cuestan más que AOI. Un cliente ahorró $4700 por tirada al cambiar del recubrimiento de Au a ENEPIG en placas RF.

¿Cómo afecta el diseño del panel de PCB a la eficiencia y calidad del ensamblaje SMT?

¿Líneas SMT lentas? ¿Uniones de soldadura defectuosas? El diseño de su panel podría estar saboteando la producción.

Una mala colocación de los fiduciarios o agujeros de herramientas insuficientes causan desalineación, lo que aumenta los huecos de soldadura hasta en un 60%. Los paneles densos sin espacios libres favorecen la boquilla. Los fallos, mientras que la distribución desigual del cobre provoca variaciones de temperatura durante el reflujo.

Ingeniería para el Dominio de Pick-and-Place

Las máquinas SMT exigen armonía entre el diseño del panel y el proceso. Optimice tres zonas:

1. Estrategia Fiducial

Coloque 3 fiduciales globales (≥1 mm de diámetro) cerca de las esquinas. Añada fiduciales locales para las BGA. La omisión de estos obliga a los sistemas de visión a "adivinar", lo que genera errores de colocación de hasta 0,3 mm.

2. Zonas de Espacio Libre

Deje 5 mm de espacio libre en los bordes del panel para las abrazaderas. Las áreas de borde sin componentes evitan los impactos de las boquillas durante las colocaciones a alta velocidad (>25 000 CPH).

3. Balance de Masa Térmica

Grandes vertidos de cobre cerca de placas pequeñas Causan un reflujo desigual. Un cliente de telecomunicaciones solucionó las juntas frías añadiendo almohadillas de protección para equilibrar la absorción de calor; la tasa de defectos se redujo un 18 %.

Rediseñé un panel automotriz girando las placas 15°, lo que redujo el tiempo de colocación en 11 s por panel. Siempre optimice antes de fijar el diseño.

Conclusión

Los tamaños de panel estándar ahorran tiempo y dinero, pero combinarlos con una despanelización inteligente, especificaciones rentables y un diseño optimizado para SMT mejora la eficiencia. Empiece con 45,7 x 60,9 cm.