Las PCB multicapa son placas de circuito con tres o más capas conductoras laminadas juntas con material aislante. Este diseño permite una mayor densidad de componentes y circuitos más complejos, crucial para los dispositivos electrónicos modernos.

Recuerdo la primera vez que me topé con el término "PCB multicapa". Sonaba muy técnico, pero pronto aprendí que es una parte fundamental de casi todos los dispositivos electrónicos avanzados que usamos a diario. Una vez que entiendes lo que son, verás cómo moldean nuestro mundo tecnológico. Vamos a profundizar y simplificar esta tecnología vital.

¿Cómo definirías una PCB multicapa?

¿Tus diseños electrónicos están chocando con un muro de espacio o rendimiento? Las PCB multicapa ofrecen una solución apilando capas de circuitos, haciendo posibles dispositivos más pequeños y potentes.

Una PCB multicapa integra múltiples capas de pistas de cobre y sustratos aislantes, creando una placa de circuito compacta y altamente funcional. Esta construcción en capas mejora el rendimiento y reduce la interferencia electromagnética.

Cuando pienso en las PCB multicapa, imagino un diminuto rascacielos para la electrónica. En lugar de que los componentes vivan en un solo piso, se extienden por varios niveles, conectados por pequeños ascensores llamados vías. Esto permite una densidad de empaquetamiento y un rendimiento increíbles. Aquí tienes un desglose de sus características clave:

Apilamiento de capas y capas aislantes

Una PCB multicapa se construye como un sándwich. Tienes capas alternas de cobre, que transportan señales eléctricas, y materiales aislantes, que evitan que esas señales se cortocircuiten.

- Capas de cobre: Aquí es donde se encuentran las pistas, las almohadillas y los planos. Transportan corriente y señales.

- Preimpregnado: Es un material de fibra de vidrio impregnado con resina, que actúa como pegamento y aislamiento entre las capas del núcleo durante la laminación.

- Núcleo: Es un laminado rígido de fibra de vidrio, generalmente recubierto de cobre por ambos lados, que proporciona integridad estructural. Imagina construir un sistema de autopistas: puedes tener varios niveles de carreteras, y el espacio entre ellas es crucial para evitar colisiones.

Vías de interconexión

¿Cómo viajan las señales entre estas capas? Ahí es donde entran las vías.

- Vías pasantes: Atraviesan toda la placa, conectando todas las capas.

- Vías ciegas: Conectan una capa exterior con una o más capas interiores, pero no atraviesan completamente la placa.

- Vías enterradas: Conectan solo capas interiores y no son visibles desde el exterior. Estas vías son como las escaleras o ascensores en nuestra analogía del rascacielos, permitiendo el movimiento entre pisos.

Capas de tierra y alimentación

Muchas PCB multicapa incluyen planos dedicados de tierra y alimentación.

- Planos de tierra: Proporcionan un voltaje de referencia estable y ayudan a reducir el ruido.

- Planos de alimentación: Distribuyen la energía de manera eficiente a todos los componentes. Tener planos dedicados ayuda a gestionar el flujo de corriente y minimizar la interferencia electromagnética (EMI), lo que conduce a una señal más limpia.

Mayor densidad y complejidad

La razón principal para usar PCB multicapa es para encajar más funcionalidad en un espacio más pequeño. Al extender los circuitos verticalmente, los diseñadores pueden crear dispositivos increíblemente complejos y potentes. Esta mayor densidad también permite una mejor integridad de la señal e impedancia controlada.

- Colocación de componentes: Más superficie para los componentes.

- Enrutamiento de pistas: Más rutas para que las señales viajen sin cruzarse o interferir.

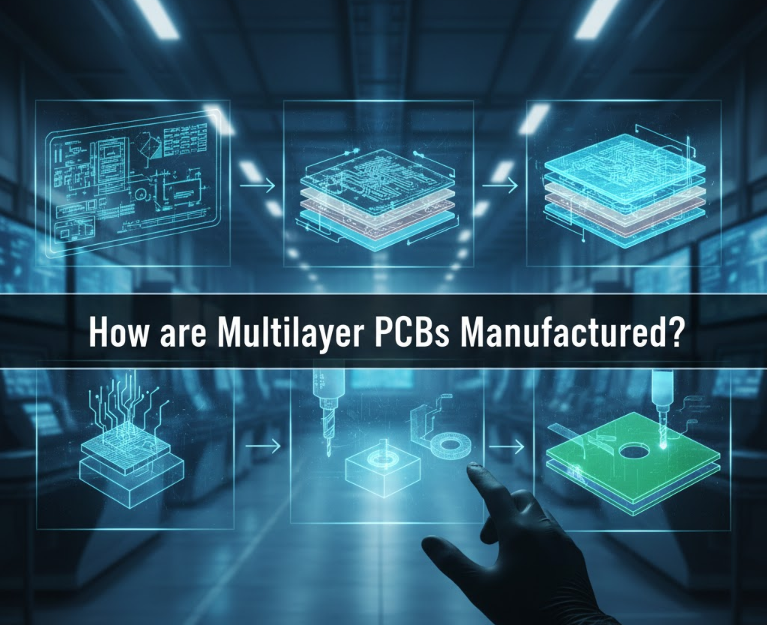

¿Cómo se fabrican las PCB multicapa?

¿Tienes curiosidad por saber cómo se fabrican estas intrincadas placas? El proceso para las PCB multicapa implica varios pasos precisos, lo que garantiza una alta funcionalidad y fiabilidad.

La fabricación de PCB multicapa requiere pasos meticulosos: diseño, fabricación de capas internas, laminación, perforación de conexiones, revestimiento de orificios, adición de máscaras de soldadura y pruebas rigurosas para el control de calidad.

Siempre me parece fascinante ver cómo algo tan complejo se construye con tanta precisión. Hacer una PCB multicapa no es solo un paso; es un viaje completo con muchos puntos de control importantes. Cada etapa debe ser perfecta para asegurarse de que la placa final funcione correctamente. Permítame guiarte a través de los pasos clave involucrados:

Diseño y maquetación

Cada PCB comienza con un diseño detallado. Los ingenieros utilizan software especializado para crear el diagrama del circuito y luego organizan los componentes y las pistas en cada capa. Esto incluye definir el apilamiento de capas, decidir los tipos de vías y planificar la integridad de la señal.

- Software CAD: Se utilizan herramientas como Altium Designer o Eagle.

- Definición de apilamiento: Decidir el orden y el material de cada capa.

Fabricación de capas internas

Las capas de cobre que estarán dentro de la placa se fabrican primero. Esto implica limpiar el laminado recubierto de cobre, aplicar una fotorresistencia, exponerla a luz UV con un patrón de circuito y luego grabar el cobre no deseado.

- Limpieza: Elimina la suciedad y los aceites.

- Aplicación de fotorresistencia: Una película fotosensible.

- Exposición: Transfiere la imagen del circuito.

- Grabado: Elimina el cobre no protegido por la fotorresistencia. Después del grabado, estas capas internas individuales se inspeccionan en busca de defectos.

Apilamiento y laminación

Aquí es donde ocurre la magia de "multicapa". Las capas internas preparadas, junto con el preimpregnado y la lámina de cobre (para las capas externas), se apilan con precisión. Luego, esta pila se somete a alta presión y calor en una prensa de laminación. El calor hace que la resina del preimpregnado fluya y cure, uniendo todas las capas en una sola placa sólida.

- Alineación de capas: Crucial para las conexiones adecuadas.

- Calor y presión: Cura la resina y fusiona las capas.

Perforación

Una vez laminada, se perforan miles de pequeños orificios a través de la placa. Estos orificios se convertirán en las vías que conectan diferentes capas. Se utilizan taladros precisos controlados por computadora para garantizar la exactitud.

- Máquinas de perforación CNC: Automatizadas para alta precisión.

- Orificios de herramientas: Se utilizan para la alineación en pasos posteriores.

Revestimiento de orificios e imagen de capa externa

Después de la perforación, las superficies internas de los orificios se recubren con una fina capa de cobre. Este proceso, llamado galvanoplastia, crea rutas eléctricas a través de las vías. A continuación, las capas externas de cobre se graban y se graban, de forma similar a las capas internas, para crear los patrones de circuito finales.

- Deposición de cobre sin electrodos: Inicia el revestimiento.

- Galvanoplastia electrolítica de cobre: Aumenta el grosor del cobre en los orificios.

- Grabado de capa externa: Define las pistas externas.

Máscara de soldadura y serigrafía

Se aplica una máscara de soldadura, generalmente verde, a la placa para proteger las pistas de cobre de la oxidación y evitar puentes de soldadura durante el ensamblaje. Finalmente, una capa de serigrafía agrega contornos de componentes, etiquetas y logotipos, lo que ayuda en el ensamblaje y la resolución de problemas.

- Aplicación de máscara de soldadura: Protege los circuitos.

- Impresión de serigrafía: Agrega información visual.

Tratamiento superficial, pruebas y control de calidad

Las almohadillas de cobre expuestas (donde se soldarán los componentes) reciben un acabado superficial, como ENIG (Oro de inmersión en níquel electrolítico) o HASL (Nivelación de soldadura por aire caliente), para mejorar la soldabilidad y evitar la oxidación. Las PCB terminadas se someten a rigurosas pruebas eléctricas (p. ej., sonda voladora o lecho de clavos) para verificar cortocircuitos, circuitos abiertos y conectividad adecuada. Las inspecciones visuales también garantizan la calidad.

- Acabado superficial: Asegura una buena soldadura.

- Pruebas eléctricas: Verifica la integridad del circuito.

- Inspección final: Verifica los defectos estéticos y funcionales.

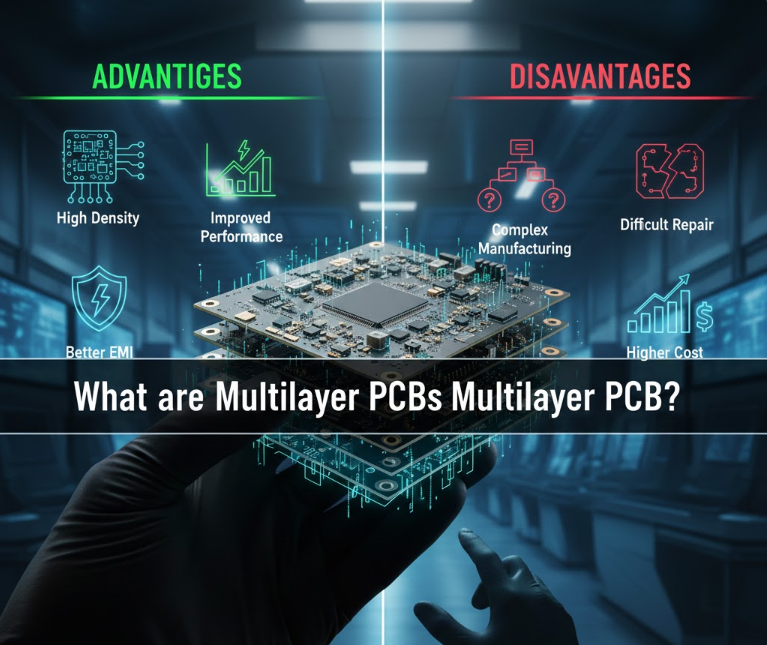

¿Cuáles son las ventajas y desventajas de las PCB multicapa?

¿Estás considerando una PCB multicapa para tu próximo proyecto? Comprender sus pros y sus contras es clave para tomar la mejor decisión en cuanto a rendimiento y coste.

Las PCB multicapa ofrecen alta densidad y un rendimiento mejorado, pero conllevan una mayor complejidad de fabricación y costes más elevados. Ponderar estos factores ayuda a determinar si son adecuadas para tus necesidades.

Cuando decido el tipo de PCB para un nuevo diseño, siempre pienso en lo que es importante: ¿rendimiento, tamaño o coste? Las PCB multicapa aportan algunos beneficios increíbles, pero también tienen inconvenientes que debes conocer. Se trata de encontrar el equilibrio adecuado para tu proyecto. Veamos ambos lados.

Ventajas

Las PCB multicapa realmente brillan cuando necesitas mucha potencia en un paquete pequeño.

- Mayor densidad: Esta es la principal. Al apilar capas, puedes colocar muchos más componentes y pistas en un área más pequeña. Esto significa más funcionalidad en un dispositivo compacto. Imagina pasar de una casa de campo a un edificio de apartamentos de varias plantas.

- Rendimiento mejorado: Las longitudes de pista más cortas entre los componentes conducen a una propagación de la señal más rápida y una degradación de la señal reducida. Los planos de tierra y alimentación dedicados también ayudan a reducir el ruido y la interferencia electromagnética (EMI), lo que da como resultado un circuito más estable y fiable.

- Características eléctricas mejoradas: La impedancia controlada se puede lograr más fácilmente, lo cual es vital para las señales de alta velocidad. Esto ayuda a mantener la integridad de la señal y evitar reflejos.

- Mayor flexibilidad (con multicapa flexible): Si bien la mayoría son rígidas, las PCB multicapa flexibles ofrecen ventajas únicas para aplicaciones que requieren doblarse o adaptarse a formas irregulares.

Desventajas

Sin embargo, estos beneficios no vienen sin un precio.

- Mayor coste: Más capas significan más materiales, pasos de fabricación más complejos y más pruebas, todo lo cual eleva el coste por placa. Esto suele ser lo primero que considero al presupuestar un proyecto.

- Fabricación compleja: El proceso de fabricación es mucho más intrincado que el de las placas de una o dos caras. Esta complejidad puede dar lugar a plazos de entrega más largos y una mayor probabilidad de defectos de fabricación si no lo realiza un fabricante experimentado.

- Desafíos de depuración: Con muchas capas, rastrear señales e identificar fallas puede ser mucho más difícil. Si un componente está en una capa interna o una vía tiene un problema, no es tan fácil de arreglar como en una placa simple. A menudo se necesita equipo especializado para el diagnóstico.

- Mayor peso y grosor: Aunque más densa, una placa con muchas capas puede ser más gruesa y pesada que una placa más simple, aunque esto a menudo se compensa con la reducción del tamaño general del producto final.

¿Cuáles son las aplicaciones de las PCB multicapa?

¿Te preguntas dónde se utilizan las PCB multicapa? Desde el teléfono inteligente de tu bolsillo hasta complejos dispositivos médicos, estas placas están en todas partes, impulsando tecnología avanzada.

Las PCB multicapa se encuentran en dispositivos de alta tecnología que requieren electrónica compacta y potente. Son esenciales para teléfonos móviles, equipos médicos, sistemas aeroespaciales y computación de alto rendimiento debido a su densidad y fiabilidad.

A menudo miro a mi alrededor y me doy cuenta de cuánto dependemos de los dispositivos alimentados por PCB multicapa. Son los motores ocultos detrás de gran parte de nuestro mundo moderno. Cuando un dispositivo necesita ser pequeño, rápido y fiable, una PCB multicapa suele ser la solución preferida. Exploremos algunos de los lugares donde estas placas realmente brillan.

Electrónica de consumo

Casi todos los dispositivos electrónicos portátiles que usamos a diario dependen de PCB multicapa.

- Smartphones y tablets: Estos dispositivos exigen una increíble potencia de procesamiento y funcionalidad en un formato muy delgado. Las PCB multicapa permiten la alta densidad de componentes necesaria.

- Smartwatches y wearables: Su pequeño tamaño y sus características avanzadas solo son posibles gracias a los circuitos multicapa compactos.

- Laptops: Las laptops modernas son potentes y delgadas, gracias a los beneficios de ahorro de espacio de las placas multicapa. Estas son aplicaciones donde el espacio es absolutamente primordial y el rendimiento no puede comprometerse.

Dispositivos médicos

La fiabilidad y la precisión son fundamentales en las aplicaciones médicas, y las PCB multicapa ofrecen ambas.

- Dispositivos implantables: Los marcapasos y desfibriladores utilizan PCB multicapa por su pequeño tamaño y robustez.

- Equipos de diagnóstico: Las máquinas de resonancia magnética, los escáneres CT y los sistemas de ultrasonido se benefician de la alta integridad de la señal y la reducción de ruido que ofrecen los diseños multicapa.

- Dispositivos de monitorización: Los equipos que monitorizan los signos vitales a menudo utilizan estas placas para garantizar lecturas precisas y consistentes. La demanda de alta fiabilidad y rendimiento constante hace que las PCB multicapa sean ideales para salvar vidas y mejorar la salud.

Industria automotriz

Los coches modernos son esencialmente ordenadores sobre ruedas, y las PCB multicapa son fundamentales para sus sistemas avanzados.

- Unidades de control del motor (ECU): Estos complejos sistemas gestionan el rendimiento del motor y las emisiones.

- Sistemas de infoentretenimiento: Desde la navegación hasta la reproducción multimedia, estos sistemas requieren electrónica compacta y potente.

- Sistemas avanzados de asistencia al conductor (ADAS): Funciones como el control de crucero adaptativo, la asistencia para mantenerse en el carril y la asistencia de aparcamiento dependen de PCB de alta densidad para el procesamiento de sensores. A medida que los vehículos se vuelven más automatizados y conectados, la necesidad de electrónica sofisticada, impulsada por PCB multicapa, sigue creciendo.

Aeroespacial y defensa

En aplicaciones donde el fracaso no es una opción y las condiciones son extremas, las PCB multicapa proporcionan la fiabilidad y el rendimiento necesarios.

- Aviónica: Sistemas de control de vuelo, navegación y equipos de comunicación en aeronaves y naves espaciales.

- Sistemas de radar: Las señales de alta frecuencia y el procesamiento complejo requieren una excelente integridad de la señal.

- Sistemas de guía de misiles: Estos sistemas exigen electrónica compacta, robusta y altamente fiable. La capacidad de estas placas para soportar entornos hostiles y proporcionar un rendimiento inquebrantable es primordial en estos sectores.

Telecomunicaciones

La infraestructura que nos mantiene conectados en todo el mundo depende en gran medida de las PCB multicapa.

- Servidores y routers: Los centros de datos y el hardware de red utilizan estas placas para el procesamiento de datos y la comunicación de alta velocidad.

- Estaciones base: Las torres celulares y otras infraestructuras de comunicación requieren circuitos fiables y de alta densidad para gestionar grandes cantidades de tráfico de datos.

- Equipos de fibra óptica: La gestión de señales ópticas de gran ancho de banda exige precisión y mínima interferencia.

Las PCB multicapa están realmente en todas partes, actuando como la columna vertebral de casi toda la tecnología electrónica avanzada.

Conclusión

Las PCB multicapa apilan capas conductoras para mayor densidad y rendimiento. Son vitales para dispositivos compactos de alta tecnología, a pesar de los mayores costes y la complejidad de fabricación.