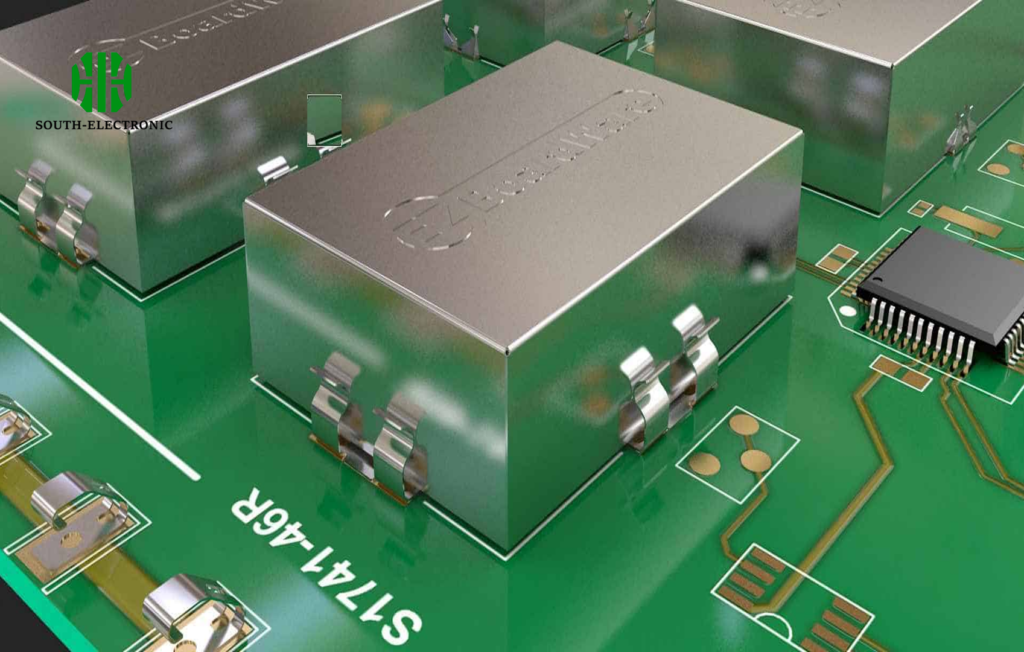

¿Alguna vez has experimentado una falla en un dispositivo justo después de abrirlo? Las fallas prematuras cuestan millones a los fabricantes anualmente. Las placas de quemado (BIB) actúan como guardianes de la calidad al realizar pruebas de estrés en semiconductores antes de su implementación. Estas herramientas identifican fallas de "mortalidad infantil" ocultas en chips nuevos.

Una placa de quemado es una tarjeta de interfaz que se utiliza en pruebas de semiconductores para aplicar estrés eléctrico/térmico acelerado, simulando años de funcionamiento real en cuestión de horas. Ayuda a filtrar componentes defectuosos antes de que lleguen a los consumidores.

Si bien las definiciones básicas son útiles, la verdadera clave reside en comprender cómo estas herramientas logran una confiabilidad de grado industrial. Analicemos su papel en la fabricación de productos electrónicos modernos.

¿Cómo funciona realmente una placa de quemado en las pruebas de semiconductores?

Imagina probar 500 chips simultáneamente en condiciones de campo de batalla. Las placas de quemado logran esto mediante zócalos personalizados, controles térmicos y sistemas de voltaje programables que funcionan sincronizados.

Las BIB interactúan con equipo de prueba automatizado[^1] (ATE) para aplicar señales eléctricas calibradas con precisión y temperaturas extremas (de -55 °C a 150 °C), lo que acelera los patrones de desgaste que exponen los componentes débiles.

![]()

Tres etapas operativas

- Aplicación de la señal

La placa envía la alimentación/voltaje a cada chip a través de pines pogo o zócalos de membrana:

| Fase de prueba | Parámetro | Propósito |

|---|---|---|

| Quemado estático | Voltaje/Temperatura Máximos | Detectar defectos de óxido |

| Quemado Dinámico | Ciclo de Señales | Detectar problemas de sincronización/lógica |

| Choque Térmico | Oscilaciones Rápidas de Temperatura | Exponer Debilidades en la Soldadura |

-

Monitoreo de Fallos

Los sensores integrados rastrean las corrientes de fuga y los errores lógicos. Durante mi visita a una planta de circuitos integrados en Texas, los ingenieros me mostraron cómo las placas identifican los chips con una desviación de corriente >8%. -

Registro de Datos

Los resultados se incorporan a los sistemas de gestión de rendimiento para identificar defectos de fabricación.

¿Por qué son cruciales las placas de quemado para la fiabilidad de la electrónica?

Su marcapasos no debería fallar durante una cirugía. El chip ABS de su coche debe funcionar en los inviernos de Alaska. Esta urgencia impulsa la adopción de las placas BIB.

Las pruebas de quemado reducen los fallos iniciales en campo en un 72%[^2] (datos de SEMI 2022) mediante pruebas de estrés a nivel de componente, cruciales para aplicaciones automotrices, médicas y aeroespaciales donde el fallo no es una opción.

El coste de omitir el quemado

-

Impacto financiero

Una tasa de fallo del 1% en 100.000 chips de 5 $ equivale a 5 millones de dólares en costes de garantía si los dispositivos fallan después del envío. -

Riesgo para la reputación

Una CPU de servidor defectuosa puede perjudicar las garantías de disponibilidad de los proveedores de la nube. -

Amenazas a la seguridad

Los módulos de potencia no probados en vehículos eléctricos pueden provocar incidentes de fuga térmica.

—

¿Qué elementos de diseño componen una placa de rodaje de alto rendimiento?

No todas las placas de rodaje de alto rendimiento (BIB) son iguales. Un estudio de 2019 reveló que el 23 % de las imprecisiones en las pruebas se debían a diseños de placas deficientes[^3].

Las BIB de gama alta utilizan rutas de señal redundantes](https://www.ipc.org/TOC/J-STD-012.pdf)[^4], control térmico activo y una resistencia de contacto de <0,5 Ω para garantizar la consistencia de las pruebas a lo largo de más de 10 000 ciclos.

Parámetros Clave de Diseño

| Característica | BIB de Nivel Básico | BIB Industrial |

|---|---|---|

| Integridad de la Señal | ±5 % de tolerancia de tensión | ±0,8 % mediante buffers activos |

| Uniformidad Térmica | ±5 °C en toda la placa | ±1,5 °C con control de zona |

| Densidad de pines | 200 pines/placa | 1024 pines/placa |

| Vida útil del ciclo | 5000 inserciones | 5000 con baño de oro |

Las PCB multicapa con planos de tierra aislados minimizan la diafonía durante las pruebas de alta frecuencia. En una ocasión, depuré una placa que no superó las pruebas EMI, debido a una conexión incorrecta de las vías.

¿Cómo integrar placas de quemado con equipos de prueba automatizados (ATE)?

Una BIB sin ATE es como un motor sin combustible. La integración determina el rendimiento.

Para una integración exitosa, es necesario ajustar la distribución de pines del BIB con los canales del controlador/receptor ATE mediante placas adaptadoras personalizadas, lo que garantiza la sincronización de la señal para las pruebas en paralelo.

Lista de verificación de integración

-

Mapeo de señales

Alinee los canales del controlador ATE con la matriz de pines del BIB utilizando herramientas CAD como Cadence Allegro. -

Calibración de Sincronización

Compensar los retrasos de propagación (la actualización de las placas de mi planta de la Categoría 1 a la 5 redujo los errores de sincronización en un 63%). -

Sincronización Térmica

Sincronizar los programas de prueba ATE con los termocicladores de BIB mediante protocolos MODBUS.

Los ingenieros de pruebas suelen usar scripts de Python para automatizar las comprobaciones de alineación; nuestro equipo desarrolló una rutina de verificación de 47 pasos.

¿Qué deben buscar los fabricantes al adquirir placas de rodaje?

Las placas baratas son más caras a largo plazo. Un cliente del Medio Oeste reemplazó placas de 20.000 dólares al año, en comparación con una solución de 55.000 dólares que duraba seis años.

Priorice a los proveedores que ofrecen informes de integridad de la señal[^5], datos de validación térmica[^6] y planes de mantenimiento quinquenales[^7]. ¡Exija datos de pruebas de rodaje de las propias placas!

Matriz de evaluación de proveedores

| Criterio | Ponderación | Preguntas |

|---|---|---|

| Rendimiento de la señal | 30% | ¿Cuál es la frecuencia máxima de pin probada? |

| Consistencia térmica | 25% | Mostrar variación de temperatura dentro de la placa |

| Escalabilidad | 20% | ¿Podemos reutilizar los zócalos para nuevos circuitos integrados? |

| Acuerdo de nivel de servicio (SLA) | 15% | ¿Plazo de reparación in situ? |

| Coste por ciclo de prueba | 10% | ¿Incluye costes de alimentación/ATE? |

Siempre utilice placas de evaluación para pruebas en condiciones reales. Un cliente evitó un diseño defectuoso probando muestras de proveedores en condiciones ambientales de <10 °C.

Conclusión

Las placas de precalentamiento garantizan que los semiconductores resistan a las tensiones reales mediante rigurosas pruebas eléctricas/térmicas. Su correcta selección e integración previene costosas fallas en campo, a la vez que cumple con los estándares de fiabilidad de los sectores automotriz y médico.

[^1]: Descubra cómo los equipos de prueba automatizados mejoran la eficiencia y la precisión de las pruebas en la fabricación de semiconductores. [^2]: Comprender la eficacia de las pruebas de quemado puede ayudarle a apreciar su papel en la mejora de la fiabilidad de los componentes electrónicos, especialmente en aplicaciones críticas.

[^3]: Explorar los efectos de un diseño deficiente de las placas puede proporcionar información sobre la importancia de la calidad en la fabricación y las pruebas de componentes electrónicos.

[^4]: Aprender sobre las rutas de señal redundantes puede mejorar su comprensión de cómo contribuyen a la consistencia y la fiabilidad de las pruebas en componentes electrónicos.

[^5]: Comprender los informes de integridad de la señal es crucial para garantizar la fiabilidad y el rendimiento de las placas de quemado en entornos de prueba.

[^6]: Explorar los datos de validación térmica ayuda a los fabricantes a garantizar que las placas de quemado puedan soportar variaciones de temperatura durante las pruebas, lo que mejora la fiabilidad.

[^7]: Un plan de mantenimiento de 5 años puede ahorrar costes y garantizar un soporte a largo plazo, lo que lo convierte en una consideración vital para los fabricantes que adquieren placas de quemado.