¿Necesitas componentes electrónicos más elegantes pero tienes poco espacio? Las placas de circuitos estándar causan frustración por su volumen. La PCB de Interconexión de Alta Densidad (HDI) reduce drásticamente el tamaño y aumenta la potencia.

Las PCB HDI utilizan microvías y vías ciegas/enterradas para compactar pistas más densas en placas más delgadas. Esto permite circuitos más ligeros y rápidos, ideales para smartphones y servidores donde el espacio y el rendimiento son cruciales.

Comprender la tecnología HDI ayuda a diseñar mejores componentes electrónicos. Exploremos sus componentes y ventajas clave.

¿Qué es un conector de alta densidad?

¿Tienes problemas con el cableado desordenado en dispositivos con poco espacio? Las conexiones sueltas colapsan los sistemas. Los conectores de alta densidad organizan el caos.

Estas interfaces compactas admiten más contactos por pulgada cuadrada que los conectores estándar. Mantienen un flujo de señal fiable en espacios reducidos, como implantes médicos o controladores de drones.

Beneficios principales y características de diseño

Tres aspectos definen estos conectores compactos. Cada uno resuelve los retos de conexión en dispositivos electrónicos en miniatura.

Densidad de contactos

Los conectores modernos concentran de 2 a 3 veces más pines en áreas iguales. Los cables flexibles para smartphones contienen más de 100 contactos de 5 mm de ancho, a diferencia de los cables planos tradicionales. Esta mayor densidad soluciona las limitaciones de espacio físico.

Soluciones de integridad de la señal

| Desafío | Solución |

|---|---|

| Diafonía | Blindaje entre pines |

| Desajuste de impedancia | Materiales dieléctricos controlados |

| Pérdida de señal | Contactos chapados en oro |

Innovaciones en durabilidad

Las conexiones repetidas desgastan los contactos. Las versiones de alta densidad utilizan resortes de cobre-berilio y carcasas reforzadas. Las pruebas demuestran más de 50 000 inserciones sin fallos en equipos militares estadounidenses. Su fiabilidad justifica el sobrecosto para aplicaciones críticas.

¿Cuál es la diferencia entre los revestimientos de alta y baja densidad?

¿Diseña PCB pero no está seguro del material? Un grosor de núcleo incorrecto perjudica la calidad de la señal. La densidad afecta tanto la estructura como la función.

Los revestimientos de baja densidad priorizan el ahorro de costes con grosores estándar, a menudo de más de 50 micras. Los de alta densidad utilizan materiales más delgados, como laminados de 20 micras, para diseños densos.

Variaciones de materiales y rendimiento

Estas diferencias cruciales definen las capacidades principales para diversas aplicaciones:

Contraste de construcción

Las placas de alta densidad requieren una unión especializada. Los fabricantes utilizan cobre de bajo perfil y resinas modificadas. Esto controla la fuga de señal. Las placas estándar se basan en materiales FR4 comunes. Carecen de dicha precisión.

Factores de funcionalidad

Los revestimientos delgados permiten el apilamiento de microvías. Lo presencié durante una visita a la fábrica: cuatro microvías apiladas con un grosor de 0,8 mm para un soporte de CPU. Las capas de baja densidad necesitan el doble de espacio para las vías pasantes.

Consideraciones de aplicación

| Tipo de dispositivo | Densidad recomendada | Por qué |

|---|---|---|

| Tira de luz LED | Baja densidad | Circuitos sencillos / Enfoque en el coste |

| Conmutador de red | Alta densidad | Requisitos de velocidad de señal |

| Juguete infantil | Baja densidad | Solo necesidades de durabilidad |

| Endoscopio médico | Alta densidad | Imprescindible la miniaturización |

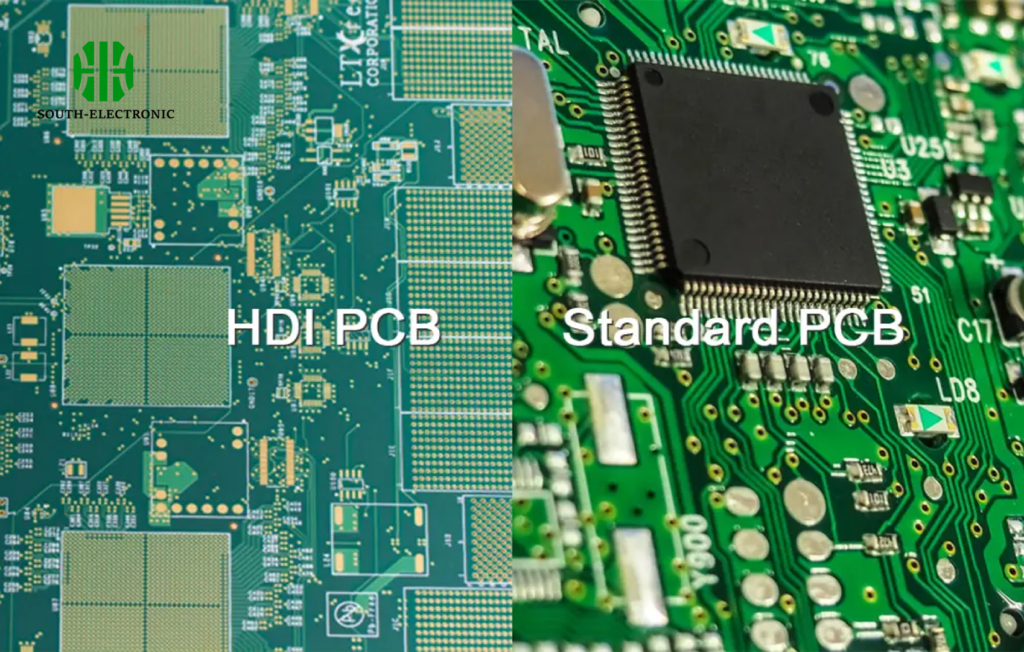

¿Por qué elegir HDI en lugar de las PCB tradicionales?

¿Le frustran los dispositivos voluminosos que reducen el rendimiento? Las placas base antiguas limitan la innovación. HDI rompe barreras.

Estos circuitos avanzados acortan las rutas de señal entre un 40 % y un 60 % en comparación con las PCB convencionales. Esto se traduce en un procesamiento más rápido con menos calor, vital para estaciones base 5G y gafas de realidad virtual.

Ventajas técnicas por categoría

Tres razones de peso que justifican la actualización:

Miniaturización: Ventajas

Las placas base de teléfonos se redujeron un 75 % tras la adopción de HDI. Las microvías eliminan las limitaciones de los orificios pasantes. Las vías ciegas conectan capas sin perforar toda la placa. Esto añade espacio de enrutamiento "invisible".

Mejoras de velocidad

Las rutas de señal acortadas reducen la latencia. La transferencia de datos aumenta un 60 % en comparación con los diseños tradicionales en las pruebas de servidor. Una menor distancia minimiza la distorsión de la señal. Esto aumenta directamente la potencia de cálculo.

Mejoras de fiabilidad

| Modo de fallo | Solución HDI |

|---|---|

| Grietas por tensión térmica | Proceso de laminación secuencial |

| Absorción de humedad | Formulaciones avanzadas de resina |

| Fracturas por vibración | Diseño de absorción de impactos por microvías |

La colocación más ajustada de los componentes mejora la integridad estructural. Menos juntas de soldadura se traducen en menos puntos de fallo. Esto reduce los costes de garantía a largo plazo.

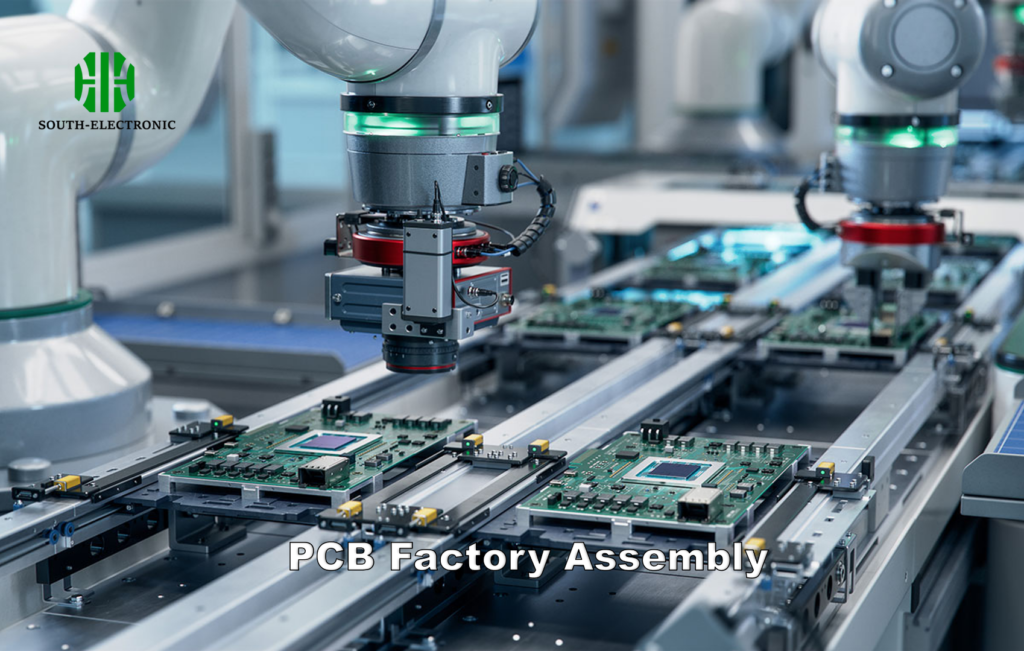

¿Cómo seleccionar al proveedor adecuado de HDI?

¿Abrumado por las promesas de los fabricantes? Los malos socios causan desastres en la producción. Una evaluación inteligente evita dolores de cabeza.

Elija fábricas con capacidad probada para microvías y certificación específica para HDI. Visite sus salas blancas y observe de primera mano la precisión de la perforación láser.

Criterios de selección críticos: Avance

Cinco factores clave determinan la fiabilidad de los socios. La omisión de uno de ellos puede suponer el fracaso del proyecto:

Validación de la experiencia técnica

Solicite muestras de su cartera e informes TDR. Los buenos proveedores los comparten con gusto. Rechacé a tres proveedores cuyas microvías no superaron las pruebas de impedancia. Los proveedores con mejor rendimiento alcanzan un rendimiento de producción superior al 98 %.

Rigor en el Aprovisionamiento de Materiales

Asegure la trazabilidad de los laminados de alta frecuencia de DuPont o Isola. Las importaciones no oficiales causan delaminación. Verifique la uniformidad de la lámina de cobre con informes de laboratorio de SEM.

Equilibrio Costo-Calidad

| Nivel Presupuestario | Nivel de Proveedor | Ideal para |

|---|---|---|

| Premium | Nivel 1 ($) | Médico/Militar |

| Equilibrado | Nivel 2 ($$) | Sensores Industriales/Automotrices |

| Orientado al Costo | Nivel 3 ($$$) | Electrónica de Consumo |

Protocolos de Comunicación

Confirme el soporte de ingeniería 24/7. La superposición horaria es importante. Las respuestas tardías de un proveedor afectaron el plazo de mi prototipo.

Transparencia en las Pruebas

Exija informes de IST y de ciclos térmicos. Evite aquellos que solo ofrecen inspección visual. Las pruebas de confiabilidad avanzadas distinguen a los líderes.

Conclusión

Las PCB HDI ofrecen componentes electrónicos compactos y de alto rendimiento mediante microvías y diseños densos. Elegir fabricantes cualificados garantiza el éxito con esta tecnología avanzada.