¿Alguna vez has tenido problemas con placas de circuitos débiles que se agrietan bajo presión? He visto proyectos fracasar cuando materiales baratos se deforman. Los laminados de PCB son tu armadura contra el caos.

Un laminado de PCB forma la estructura central de las placas de circuitos, combinando conductores de cobre con materiales aislantes como fibra de vidrio y resina epoxi. Los uso a diario para crear plataformas estables para la electrónica, asegurando que los circuitos se mantengan separados y funcionales.

Conocer las funciones de los laminados es solo el comienzo. Para dominar por completo el diseño de PCB, debemos explorar sus características clave, sus inconvenientes y las diferencias entre los materiales.

¿Qué propiedades de los laminados de PCB son las más importantes para el diseño de alta velocidad?

¿Frustrado por las señales fantasma en tus proyectos de alta velocidad? He perdido semanas depurando circuitos erráticos. Seleccione los laminados como un profesional para evitar esta pesadilla.

La estabilidad de la constante dieléctrica y la baja pérdida de señal son fundamentales para los diseños de alta velocidad. Priorizo la consistencia de la Dk para evitar errores de sincronización y me centro en el factor de disipación para mantener la integridad de la señal por encima de 5 GHz.

Cuando las señales superan los 1 Gb/s, cualquier defecto del laminado se magnifica. Tres propiedades clave distinguen a los ganadores de los fracasos:

Tabla de desglose del rendimiento

| Propiedad | Por qué es importante | Rango de valores ideal |

|---|---|---|

| Dk (Constante dieléctrica) | Controla la consistencia de la velocidad de la señal | Tolerancia de ±0,05 |

| Df (Tangente de pérdida) | Reduce la pérdida de energía de la señal | <0,005 a 10 GHz |

| CTE (Tasa de Expansión) | Previene la separación del cobre | <70 ppm/°C |

La consistencia de Dk mantiene las señales sincronizadas en las pistas largas. Una variación del 5 % provoca sesgos de reloj que arruinan los diseños DDR5. Un Df bajo preserva la intensidad de la señal: a 10 GHz, un Df de 0,01 consume un 30 % más de energía que las alternativas de 0,003. Los desajustes de CTE son asesinos silenciosos. He reparado placas donde el cobre se desprendió después del ciclo térmico porque los laminados se expandieron el doble de rápido que el cobre. Siempre verifique las tablas del fabricante que muestran estos valores en sus frecuencias operativas.

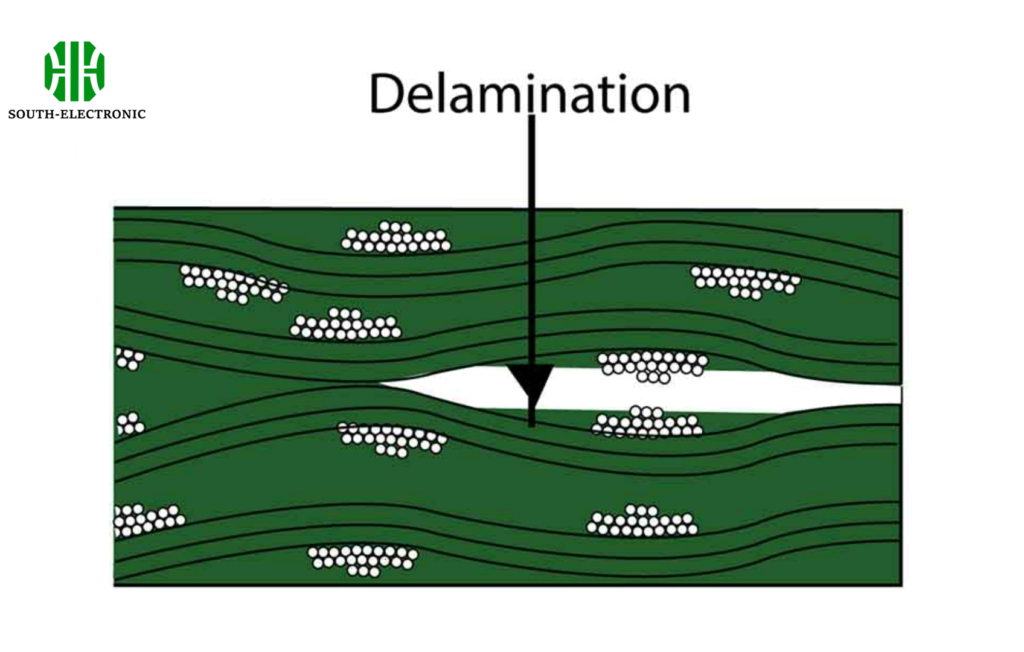

¿Cuáles son los defectos de la laminación de PCB?

¿Sufrió quemaduras por fallos inesperados en el circuito? El mes pasado, los laminados dañados por la humedad me costaron 5000 $ en placas desechadas. Comprenda los defectos para salvar sus diseños.

Los defectos comunes que combato incluyen delaminación (separación de capas), huecos (bolsas de aire) y falta de resina (enlaces débiles). Cada uno causa fallos catastróficos como cortocircuitos o rotura de pistas bajo tensión.

La mitad de mis problemas de producción se deben a defectos de laminación. Se ocultan durante las pruebas, pero aparecen más tarde:

Causas y soluciones

| Tipo de defecto | Causas principales | Consejos de prevención |

|---|---|---|

| Delaminación | Absorción de humedad | Hornear materiales a 120 °C |

| Huecos | Aire atrapado durante el prensado | Laminación al vacío |

| Falta de resina | Presión/temperatura incorrecta | Seguir las especificaciones del material |

La delaminación es más grave en climas húmedos. Ahora añado ciclos de secado antes del ensamblaje. Los huecos suelen originarse por un apilado irregular del preimpregnado; el uso de cámaras de vacío eliminó el 90 % de los míos. La falta de resina causó mi peor fallo en campo: un dispositivo médico se agrietó porque ignoramos las directrices de presión del fabricante. Siempre realice pruebas de corte transversal de muestras antes de completar la producción.

¿Cuál es la diferencia entre preimpregnado y PCB laminado?

¿Tiene dudas sobre cuándo usar núcleo o preimpregnado? Una vez desperdicié materiales mezclándolos. Una separación clara evita errores costosos.

Las PCB laminadas son núcleos rígidos con acabado de resina curada, mientras que el preimpregnado es material de unión sin curar. Utilizo núcleos como estructuras base y preimpregnado como adhesivo entre capas durante la laminación.

Sus distintas funciones dan forma a las placas multicapa. Considérelas piezas de un rompecabezas:

Comparación funcional

| Característica | Laminado (núcleo) | Preimpregnado |

|---|---|---|

| Estado | Lámina rígida sólida | Adhesivo flexible sin curar |

| Caso de uso | Cimentación estructural | Unión entre capas |

| Manipulación | Impresión directa de circuitos | Apilamientos entre núcleos |

Los núcleos proporcionan estabilidad: selecciono el grosor según las necesidades de rigidez. La adherencia del preimpregnado permite fabricar placas multicapa; su flujo durante el calentamiento rellena los huecos, pero requiere un control preciso de la temperatura. En placas de 8 capas, alterno 3 núcleos con 4 capas de preimpregnado. Nunca utilice preimpregnado solo, ya que carece de integridad estructural sin soporte del núcleo. Guarde el preimpregnado refrigerado para evitar un curado prematuro.

Conclusión

Los laminados de PCB determinan el éxito del proyecto. Domine sus propiedades, evite defectos y distinga los materiales para construir electrónica fiable y de alta velocidad de forma eficiente.