Tu smartphone es cada vez más delgado y, a la vez, más potente. Las placas de circuito tradicionales no dan abasto, pero hay un héroe oculto que impulsa esta revolución de la miniaturización. Descubre la tecnología revolucionaria que está transformando la fabricación electrónica.

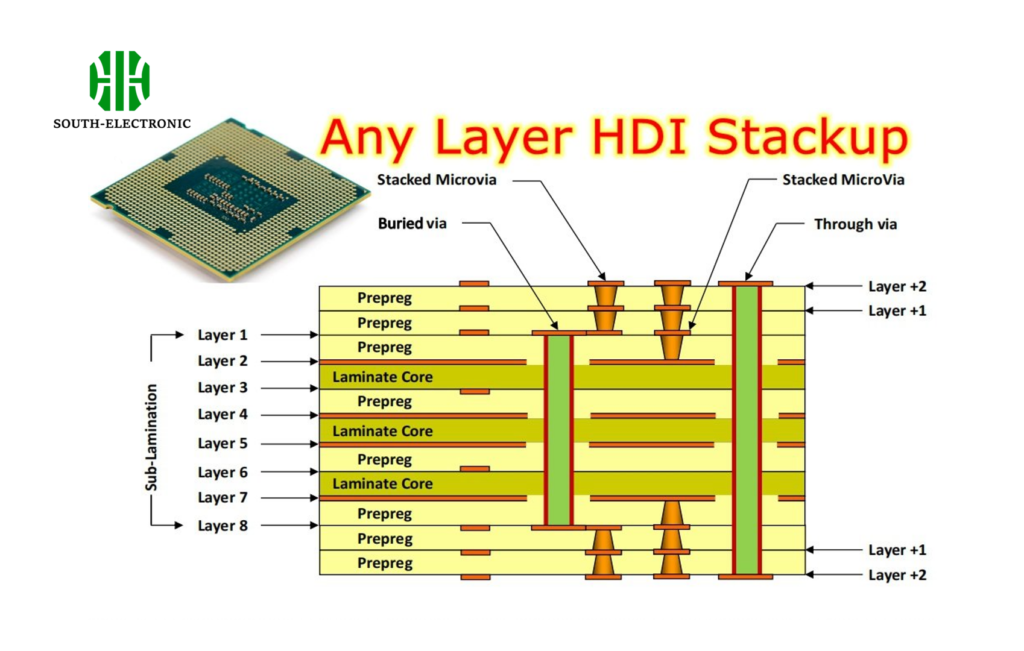

PCB de cualquier capa[^1] utiliza microvías perforadas con láser[^2] apiladas verticalmente, lo que permite conexiones entre cualquier capa sin restricciones. Este avance de HDI permite diseños ultracompactos con una integridad de señal superior, lo que hace posible los wearables modernos y los dispositivos 5G.

Si bien el concepto suena técnico, su impacto en el mundo real se hace evidente al examinar sus diferencias con las placas de circuito convencionales. Analicemos los diferenciadores clave.

¿Qué diferencia a la PCB de cualquier capa de las PCB tradicionales?

¿Recuerdas cuando las placas de circuito parecían telarañas planas? Las PCB tradicionales obligaban a los diseñadores a limitar las capas y a realizar conexiones voluminosas, hasta que la tecnología de cualquier capa rompió las reglas.

Las PCB de cualquier capa eliminan las restricciones de conexión capa a capa mediante microvías apiladas, a diferencia de las placas tradicionales que requieren rutas de vías predefinidas. Esto permite diseños de componentes un 40 % más densos y saltos directos entre capas.

Diferencias Arquitectónicas Fundamentales

- Flexibilidad de Conexión

Las PCB tradicionales utilizan taladros mecánicos que crean orificios pasantes que abarcan todas las capas. Cualquier capa emplea microvías perforadas por láser (50-100 μm) que pueden comenzar/terminar en cualquier combinación de capas.

| Característica | PCB Tradicional | PCB de Cualquier Capa |

|---|---|---|

| Tamaño Mínimo de Vía | 300 μm | 50 μm |

| Libertad de Conexión | Trayectorias de Capa Fijas | Cualquier combinación de capas |

| Capas Típicas | 6-20 | 8-30+ |

| Vías Ciego/Enterradas | Limitado | Apilamiento Ilimitado |

-

Integridad de la señal

Las trayectorias más cortas de las microvías reducen la pérdida de señal en un 62 % en comparación con las vías de orificio pasante. Recientemente, probé módulos de RF con ambas tecnologías; la versión de cualquier capa mostró niveles de ruido 3 dB más bajos. -

Complejidad de fabricación

Si bien ofrecen un mejor rendimiento, las PCB de cualquier capa requieren pasos de laminación secuencial y sistemas láser especializados. Esto aumenta el tiempo de producción entre un 25 % y un 40 % en comparación con las PCB estándar.

¿Cuáles son las principales ventajas de usar la tecnología de PCB de cualquier capa?

¿Intentas integrar antenas 5G en relojes inteligentes? Las PCB tradicionales fracasarían, pero la tecnología de cualquier capa ofrece tres beneficios transformadores que resuelven los problemas del empaquetado avanzado.

Las principales ventajas incluyen una densidad de componentes 8 veces mayor, rutas de señal un 70 % más cortas y una libertad de enrutamiento de 360°. Esto permite que las placas base de los smartphones sean un 40 % más pequeñas que los modelos de 2015, triplicando su funcionalidad.

Avances en el rendimiento

A. Eficiencia espacial

Las microvías apiladas permiten la colocación vertical de los componentes. El Galaxy Fold de Samsung utiliza esto para lograr placas de 12 capas con un grosor de 0,8 mm, algo imposible con las vías pasantes.

B. Gestión Térmica[^2]

Las rutas de cobre más cortas reducen la generación de calor entre un 15 y un 28 %. Las simulaciones térmicas muestran:

| Carga de Potencia | Temperatura de PCB Tradicional | Temperatura de PCB de Cualquier Capa |

|---|---|---|

| 3 W | 68 °C | 54 °C |

| 5 W | 87 °C | 71 °C |

C. Fiabilidad

Las vías ciegas eliminan las grietas en los orificios pasantes. Las pruebas de estrés muestran una resistencia a la vibración un 63 % mayor, un aspecto crucial para las aplicaciones automotrices y aeroespaciales en las que he trabajado.

¿Dónde se utilizan comúnmente las PCB de Capa en la electrónica moderna?

¿Ese monitor de actividad física que sobrevive a tus caminatas por la montaña? ¿Equipos hospitalarios que monitorean signos vitales? Las PCB de cualquier capa funcionan silenciosamente donde la fiabilidad se ajusta a las limitaciones de espacio.

Las principales aplicaciones incluyen teléfonos inteligentes (tasa de adopción del 84%), implantes médicos, unidades de control electrónico (ECU) de vehículos autónomos y drones militares. Esta tecnología permite crear marcapasos compatibles con resonancia magnética (RM) más pequeños que una moneda.

Implementaciones específicas de la industria

Dispositivos médicos

- Implantes neuronales que requieren un diámetro ≤6 mm

- Cámaras endoscópicas con resolución 4K

- Requisitos clave: Biocompatibilidad, E/S de alta densidad

Infraestructura 5G

- Conjuntos de antenas de ondas milimétricas

- Módulos de formación de haz de 64 canales

- Materiales tangentes de baja pérdida (Rogers 4350B común)

| Automoción | Aplicación | PCB tradicional | Mejora de PCB de cualquier capa |

|---|---|---|---|

| ECU ADAS | 120 mm² | 72 mm² (-40%) | |

| Gestión de batería | 8 capas | 6 capas (-25%) |

El año pasado colaboré en un proyecto de ECU para motocicletas eléctricas. La tecnología de cualquier capa ayudó a reducir el tamaño de la unidad de control en un 33%, a la vez que añadía capacidades CAN FD.

PCB de cualquier capa vs. HDI estándar[^1]: ¿Cuál debería elegir? ¿Se enfrenta a una decisión de diseño crítica? Aclaremos el marketing con datos reales de rendimiento de 18 casos prácticos del sector.

Elija PCB de cualquier capa para cantidades de más de 20 capas, componentes con una distancia entre pines de ≤0,3 mm o frecuencias superiores a GHz. La tecnología HDI estándar es suficiente para diseños más sencillos de 6 a 12 capas sin apilamiento de vía ciega.

¿Qué es la tecnología de montaje superficial?

Análisis de coste-beneficio

1. Complejidad del diseño

La tecnología HDI estándar permite la construcción de 1+4+1 capas, mientras que la tecnología de cualquier capa admite laminación secuencial completa (hasta 30 capas o más).

| Parámetro | HDI estándar | Cualquier capa |

|---|---|---|

| Ancho mínimo de línea | 50 μm | 35 μm |

| Material de relleno de vía | No conductor | Relleno de cobre |

| Transiciones de capa | Zonas fijas | Cualquier combinación |

2. Factores de costo

- Cualquier capa añade un 15-25 % de costo inicial, pero ahorra entre un 12 % y un 18 % en el ensamblaje.

- Comparación del rendimiento de producción:

| Tamaño del lote | Rendimiento HDI | Rendimiento de cualquier capa |

|---|---|---|

| 1000 | 98.7 % | 97.1 % |

| 5000 | 99.2 % | 98.4 % |

En un proyecto reciente de sensores IoT, ahorramos $0.38 por unidad utilizando cualquier capa a pesar del mayor costo de la PCB, gracias a la reducción en el número de componentes.

Conclusión

La tecnología de PCB de cualquier capa rompe las barreras del diseño tradicional, permitiendo una miniaturización y un rendimiento sin precedentes. Desde dispositivos médicos que salvan vidas hasta equipos 5G de vanguardia, es la base silenciosa que impulsa nuestro futuro conectado.

[^1]: Explore este enlace para comprender la revolucionaria tecnología de PCB de cualquier capa que está transformando la fabricación de productos electrónicos y posibilitando diseños avanzados.

[^2]: Descubra cómo las microvías perforadas con láser mejoran el diseño de PCB, permitiendo dispositivos electrónicos más compactos y eficientes.

[^3]: Aprenda sobre la integridad de la señal en el diseño de PCB y su papel fundamental para garantizar una electrónica de alto rendimiento.

[^4]: Explore cómo una densidad de componentes 8 veces mayor puede revolucionar el diseño y la funcionalidad de los dispositivos, haciendo que la electrónica sea más compacta y eficiente.

[^5]: Conozca las importantes ventajas térmicas de las PCB de cualquier capa, que pueden mejorar el rendimiento y la longevidad de los dispositivos electrónicos.

[^6]: Aprenda sobre las diferencias entre la HDI estándar y la PCB de cualquier capa para tomar decisiones de diseño informadas para sus proyectos.