¿Alguna vez ha tenido problemas con frustrantes distorsiones de señal en sus diseños de alta velocidad? Estos fallos afectan negativamente el rendimiento. El retrotaladrado ofrece una solución limpia.

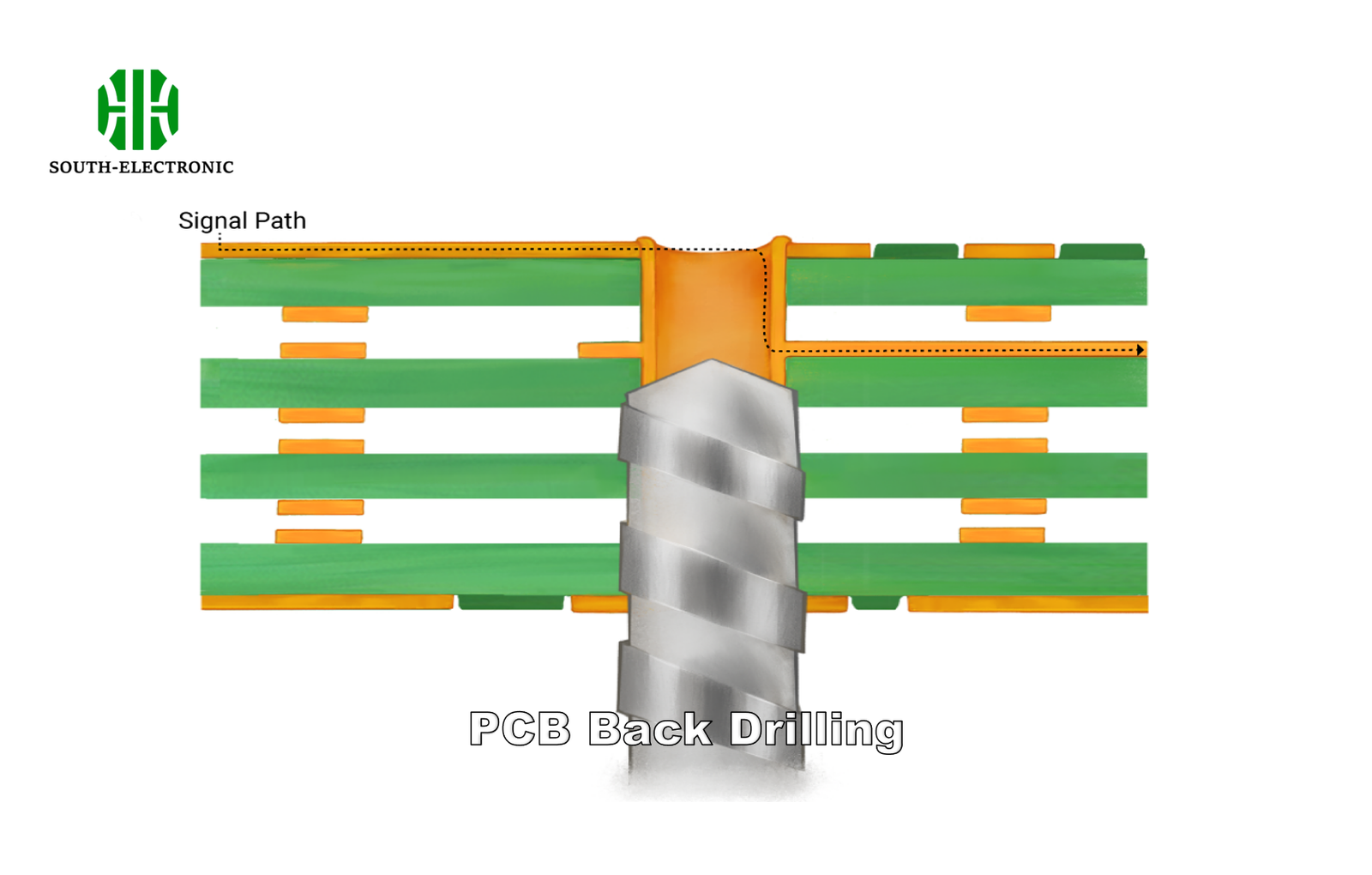

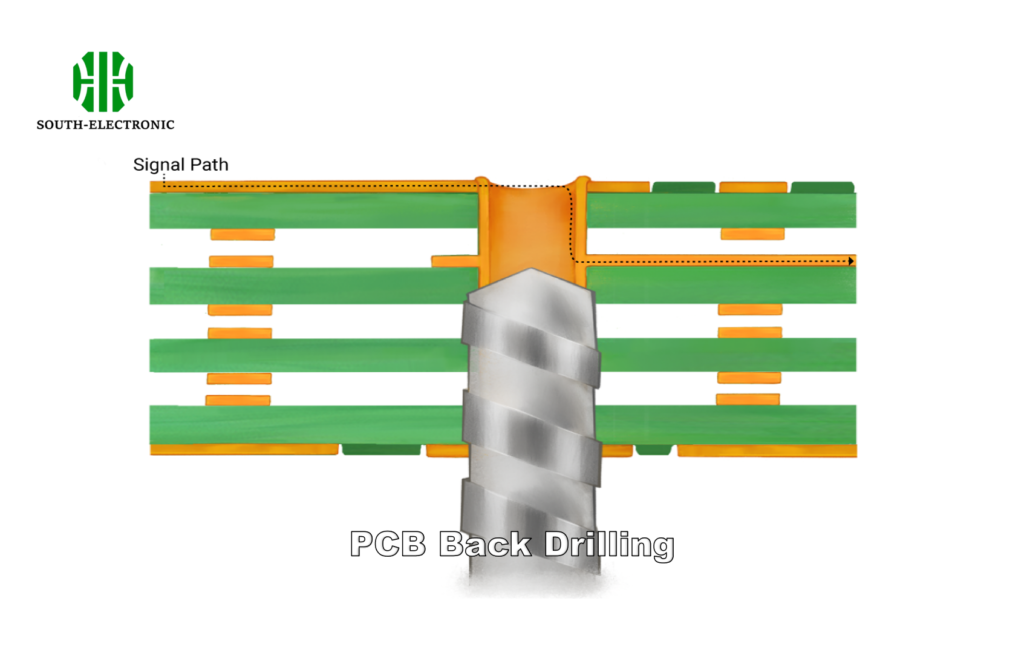

El retrotaladrado de PCB elimina las porciones no utilizadas de los orificios pasantes chapados en placas multicapa mediante un taladrado de profundidad controlada. Esto elimina los trozos que reflejan la señal, mejora la integridad de la misma y es crucial para aplicaciones de alta frecuencia como equipos o servidores 5G.

Analicemos la relación del retrotaladrado con las opciones de diseño y los costos. Descubrirá cómo pequeños cambios impactan el rendimiento y el presupuesto.

¿Su apilamiento de capas de PCB está desperdiciando dinero?

¿Observa costos inesperados en diseños complejos? Su estrategia de apilamiento podría estar agotando recursos sin agregar valor.

Los costos del retrotaladrado aumentan con capas innecesarias. Añadir capas innecesarias crea conectores más largos que requieren mayor tiempo y precisión de taladrado, lo que aumenta directamente los gastos de fabricación. Optimice el número de capas para controlar los costes.

Principios de optimización de capas

Considere estos factores en comparación con el impacto en los costes:

| Elección del diseño | Impacto en los costes | Compensación del rendimiento |

|---|---|---|

| Mínimas capas necesarias | Reducción de costes del 20-35 % | Flexibilidad de enrutamiento limitada |

| Exceso de capas de señal | +15 % en costes de taladrado | Mejor control de impedancia |

| Tipos de materiales mixtos | +25 % en costes de procesamiento | Mejor respuesta de alta frecuencia |

| Dieléctricos ultrafinos | +30 % en coste de material | Reducción del riesgo de diafonía |

Recuerdo un proyecto de placa base de servidor en el que redujimos 12 capas a 10. Esto redujo los costos de retroperforación en un 22%, manteniendo la calidad de la señal. Siempre ajuste el número de capas a los requisitos funcionales reales. Las capas adicionales crean conectores más largos que requieren pasadas de perforación más profundas. Cada pasada de perforación adicional aumenta el desgaste de la herramienta y el riesgo de fallos. Equilibre el costo con las mejoras de rendimiento: más no es necesariamente mejor.

¿Qué es la regla de las 3W en PCB?

¿Alguna vez ha notado una misteriosa interferencia de señal? A menudo se debe a pistas abarrotadas que rompen las reglas fundamentales de espaciado.

La regla de las 3W requiere que las pistas estén espaciadas tres veces el ancho de una pista de señal. Esto evita la diafonía entre conductores paralelos, lo que agrava los problemas de retroperforación al crear patrones de interferencia complejos.

Implementación eficaz del espaciado

Tres técnicas prácticas:

Gestión del acoplamiento capacitivo

- Mantener una separación uniforme entre las pistas

- Evitar el enrutamiento paralelo a largas distancias

- Utilizar planos de tierra entre las capas de señal

Optimización diferencial de pares

- Mantener los pares estrechamente acoplados internamente

- Aislar los pares de otras señales

- Mantener el espaciado entre curvas

Sinergia de retroperforación

Al retirar los stubs, un espaciado inadecuado perjudica los resultados al permitir interferencias residuales. En una ocasión, depuré un sistema de radar donde las señales mejoraron en 32 dB simplemente aplicando un espaciado de 3 W con vías retroperforadas. Las reglas son esenciales, especialmente cuando las señales superan 1 GHz. Las pistas con poca separación crean puentes capacitivos que la retroperforación por sí sola no puede solucionar. La eliminación de los stubs y un espaciado adecuado constituyen una solución complementaria. ¿Cuáles son los 5 factores de costo que realmente influyen en su presupuesto de perforación posterior de PCB?

¿Recibe presupuestos de perforación posterior muy dispares? Estos factores determinan su precio.

Los principales factores de precio son la densidad de agujeros, la relación de aspecto, el número de capas, los requisitos de tolerancia y los materiales. Los patrones de agujeros densos requieren pasadas de perforación más precisas, mientras que las relaciones de aspecto altas requieren equipos especializados.

Evaluación de los factores que contribuyen al gasto

Desglose de la prioridad de costos

- Densidad de agujeros (+40% para diseños densos)

Más agujeros = más tiempo de mecanizado - Relación de aspecto (+25% para relaciones >10:1)

Los desafíos de profundidad aumentan las tasas de defectos - Tolerancias estrictas (+30% para control de ±2 mil)

Requiere sistemas de taladrado avanzados - Materiales exóticos (+15-50% de prima)

Los sustratos de RF desgastan las herramientas más rápido - Número de capas (+5% por capa adicional)

Aumenta la complejidad de la alineación

En la producción de controladores automotrices, reducir la densidad de agujeros en un 15% redujo nuestros costos de taladrado en un 28%. Solicite siempre presupuestos detallados que desglosen estas variables. Las relaciones de aspecto superiores a 12:1 suelen requerir brocas especiales que se rompen con frecuencia. Algunos fabricantes cobran tarifas más altas por placas de más de 0,2 pulgadas de grosor. Hable sobre esto con antelación para evitar sorpresas.

Conclusión

El retroperforado mejora la calidad de la señal, pero requiere un diseño inteligente. Optimice los apilamientos, respete las reglas de espaciado y comprenda los factores de costo para equilibrar el rendimiento con las necesidades presupuestarias.