¿Sufres de ciclos de prototipos lentos? ¿Cansado del desordenado grabado químico? Hay una mejor manera.

El fresado de PCB es un proceso de fabricación sustractiva que utiliza máquinas CNC para eliminar capas de cobre, creando patrones de circuitos directamente. Ideal para prototipos rápidos y producción limitada, evita productos químicos.

Recuerdo mi primer proyecto con fresado de PCB. Acortó mis tiempos de desarrollo drásticamente. Si buscas deshacerte de químicos y ganar precisión, continúa leyendo. Te mostraré cómo revoluciona la creación de circuitos.

¿Para qué se usa principalmente el CNC en producción de PCB?

¿Problemas con agujeros de soldadura irregulares? La tecnología CNC ofrece precisión imposible de lograr manualmente.

En PCB, las máquinas CNC se usan para perforación, contorneado, enrutado y fresado de patrones de circuitos. Esto asegura precisión uniforme en características críticas de las placas.

He comprobado cómo el CNC transforma la fabricación de prototipos. Elimina errores humanos y ofrece resultados uniformes. Analicemos sus aplicaciones específicas y beneficios.

Taladrado mecánico: precisión para componentes

El taladrado CNC es fundamental para PCBs. Garantiza ubicación y tamaño preciso de agujeros para componentes.

| Tipo de agujero | Propósito | Beneficio CNC |

|---|---|---|

| Vías | Conexión eléctrica entre capas | Precisión para circuitos fiables |

| Componentes | Montaje en agujeros pasantes | Encaje perfecto, ensamblaje fácil |

| Montaje | Fijación de la placa | Tamaño y posición consistentes |

Rotación y contorneado: modelaje de placas

Tras crear los circuitos, las CNC cortan las placas individuales. Este proceso elimina material sobrante con gran precisión.

Fresado de patrones PCB: creación directa

El CNC forma patrones de circuitos eliminando cobre mediante fresado de aislamiento. Esencial para prototipos instantáneos sin etapas intermedias. Personaliza diseños complejos fácilmente incluso en pequeños lotes.

¿Cómo reparar fallas PCB rápida y eficientemente?

¿Falla un proyecto por errores simples? Diagnosticar sin metodología es frustrante.

Corregir fallas PCB1 requiere pasos sistemáticos: inspección visual2, prueba de componentes, continuidad de trazos y reparación. Un método estructurado previene daños mayores.

He pasado horas depurando PCBs. Sin método, usas el multímetro innecesariamente. Siguiendo procedimientos claros, optimizas tiempo y recursos. Descubre mejores prácticas para diagnóstico y reparación.

Inspección inicial: primera línea de detección

Comienza siempre con chequeo visual minucioso. Busca señales claras de daño.

- Marcas de quemado: Sobrecargas o cortocircuitos

- Trazo resquebrajado: Ruptura de conexiones eléctricas

- Soldadura fría: Aspecto grumoso causa fallas intermitentes

- Componentes dañados: Capacitores abultados o resistencia descolorida

Prueba de componentes: aislamos el problema

Usa multímetro para testear componentes específicos.

| Componente | Método de prueba | Resultado esperado |

|---|---|---|

| Resistencias | Medir resistencia | Concordancia con valor nominal |

| Capacitores | Medir capacitancia | Carga progresiva |

| Diodos | Prueba de diodos | Conduce un solo sentido |

| Transistores | Prueba de diodos | Lecturas específicas entre junturas |

Continuidad de trazos: descartamos rupturas

Verifica la continuidad eléctrica entre puntos. Busca cortocircuitos entre trazos usando la función de continuidad del multímetro. Enfócate en áreas de curvaturas tensiones térmicas que trabajan distintas capas de la placa.

Técnicas reparación: la intervención definitiva

Identificada la falla, procedemos sin causar daños colaterales.

- Resoldadura: Para pistas desconectadas o componentes sueltos

- Reparación de trazos: Usa cables puente o tinta conductiva

- Sustitución componente: Retira piezas dañadas con succión o desoldador

- Reflow local: Edición puntual de termperatura en zonas específicas

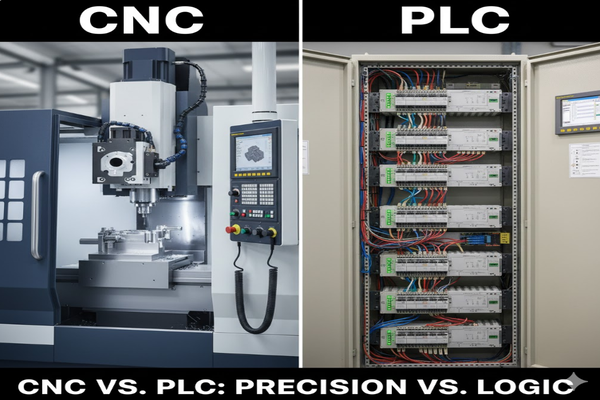

¿Qué es mejor: CNC o PLC para automatización industrial?

¿Dudas entre CNC o PLC para automatización? Escoger mal supone costes elevados.

El CNC (Control Numérico Computarizado) es ideal para precisión multi-eje en mecanizado. El PLC (Controlador Lógico Programable) destaca en operaciones secuenciales y gestión de eventos discretos en procesos industriales.

Al diseñar sistemas automatizados, personalizo soluciones combinadas. Escalaría CNC para tareas mecanizadas específicas e integraría PLC para coordinación en instalaciones completas con programas específicos. Analicemos sus casos óptimos.

CNC: movimientos exactos para técnica

Los sistemas CNC especializan el control de máquinas herramienta.

- G-code y M-code: Programación precisa de movimientos

- Interpolación: Coordinación móvil multi-eje simultánea

- Aplicaciones: Fresadoras, láseres e impresoras 3D necesitan este control

| Característica | CNC |

|---|---|

| Uso principal | Movimientos precisos |

| Precisión | Altísima |

| Tareas | Corte, mecanizado |

| Programación | G/M-code |

| Flujo datos | Interpolación continúa |

PLC: orden consecuente lógico

Los PLC en automatización industrial priorizan gestión de eventos.

- Ladder Logic: Programación gráfico modular

- E/S discretas: Control binario señales sensores/actuadores

- Aplicaciones: Líneas de ensamblaje, estaciones robóticas con sincronización determinista

| Característica | PLC |

|---|---|

| Uso principal | Gestión lógica y secuencias |

| Precisión | Procesamiento cíclico temporizado |

| Tareas | Interruptores, interlocks |

| Programación | Ladder Logic, FBD |

| Flujo datos | Eventos discretos en cadena |

Conclusión

El fresado PCB agiliza prototipos sin sustancias químicas. Conocer CNC, reparaciones y diferencias CNC-PLC optimiza procesos electrónicos.