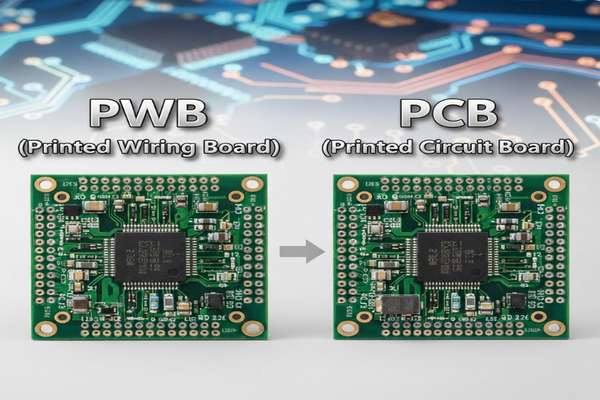

¿Te preguntas sobre PWB vs. PCB, verdad? Es una pregunta común que puede causar confusión en la electrónica. No te preocupes, te tengo cubierto.

Aunque "PWB" y "PCB" a menudo se usan indistintamente hoy en día, "PWB" (Printed Wiring Board1) era históricamente para cableado básico, y "PCB" (Printed Circuit Board2) evolucionó con circuitos grabados. Ahora, PCB es el estándar global, aunque PWB todavía se usa en algunas regiones como Japón.

Vamos a sumergirnos en el núcleo de estos términos y aclarar cualquier pregunta que puedas tener. Verás cómo entender esta distinción puede ayudarte en el mundo de la electrónica.

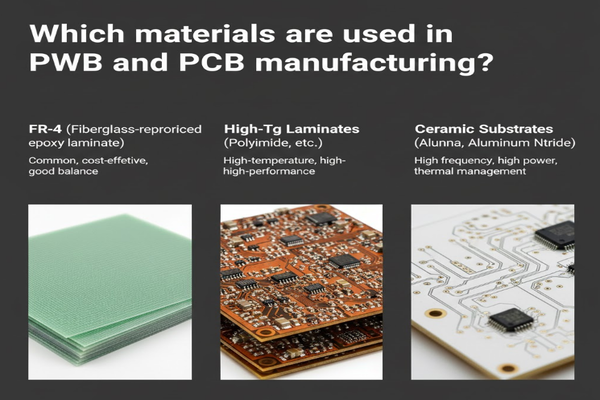

¿Qué materiales se utilizan en la fabricación de PWB y PCB?

¿Alguna vez te has preguntado qué se necesita para hacer estas placas? Los materiales son cruciales para su rendimiento. Si eliges los incorrectos, tu circuito podría fallar.

La fabricación de PWB y PCB comúnmente utiliza materiales como FR-4 (laminado epoxi reforzado con fibra de vidrio), que equilibra costo y rendimiento, y materiales especializados como laminados de alta Tg (temperatura de transición vítrea) o sustratos cerámicos para aplicaciones exigentes.

Materiales de Sustrato

La base de cualquier placa es su sustrato. Esto proporciona soporte mecánico y aislamiento eléctrico.

| Tipo de Material | Características | Aplicaciones Comunes |

|---|---|---|

| FR-43 | Estándar, buen equilibrio de propiedades eléctricas/mecánicas, rentable | Electrónica general, dispositivos de consumo |

| Laminados de Alta Tg4 | Mayor resistencia al calor, mejor estabilidad dimensional | Aplicaciones de alta potencia, automotriz, aeroespacial |

| Poliimida5 | Flexible, resistencia a altas temperaturas | Circuitos flexibles, dispositivos médicos |

| Sustratos Cerámicos6 | Excelente conductividad térmica, rendimiento de alta frecuencia | Circuitos RF/microondas, módulos de potencia |

Materiales Conductores

El cobre es el rey aquí. Forma las trazas que transportan las señales eléctricas.

- Cobre Electrolítico: Más común, excelente conductividad.

- Cobre Recocido Laminado: Usado en circuitos flexibles para mayor flexibilidad.

Máscara de Soldadura

Esta capa protectora previene cortocircuitos y corrosión.

- Basada en Epoxi: Estándar, de color verde, ofrece buena protección.

- Fotoimageable Líquida (LPI): Permite características más finas y mayor precisión.

Tinta de Leyenda

También conocida como serigrafía, esto agrega designadores de componentes y marcas.

- Tinta Basada en Epoxi: Duradera, típicamente blanca o negra.

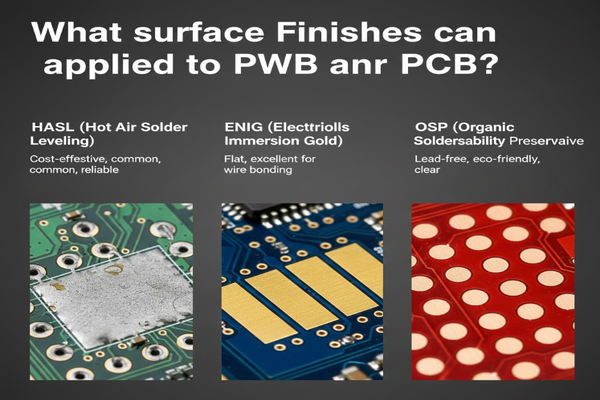

¿Qué acabados superficiales se pueden aplicar a PWB o PCB?

¿Tienes curiosidad sobre la capa final de tu placa de circuito? El acabado superficial es más que cosmético; es vital para la soldadura y la protección.

Los acabados superficiales en PWBs y PCBs protegen el cobre expuesto de la oxidación y mejoran la soldabilidad. Los tipos comunes incluyen HASL7 (Nivelación de Soldadura por Aire Caliente) por su rentabilidad, ENIG8 (Níquel Electrolítico/Oro de Inmersión) para superficies planas y unión por hilo, y OSP9 (Conservante Orgánico de Soldabilidad) para procesos sin plomo.

El Papel de los Acabados Superficiales

Los acabados superficiales son críticos. Protegen las trazas de cobre de la oxidación, lo que puede arruinar las uniones de soldadura. También aseguran una buena conexión eléctrica durante el ensamblaje.

| Tipo de Acabado | Ventajas | Desventajas | Aplicaciones |

|---|---|---|---|

| HASL (Nivelación de Soldadura por Aire Caliente) | Rentable, buena soldabilidad | Superficie irregular, riesgo de choque térmico | Propósito general, automotriz |

| ENIG (Níquel Electrolítico/Oro de Inmersión) | Superficie plana, bueno para paso fino, excelente vida útil, bueno para unión por hilo | Mayor costo, riesgo de "almohadilla negra" | BGA, paso fino, médico, aeroespacial |

| OSP (Conservante Orgánico de Soldabilidad) | Respetuoso con el medio ambiente, muy plano, proceso simple | Vida útil limitada, sensible al manejo | Electrónica de consumo, aplicaciones sin plomo |

| Plata de Inmersión (ImAg) | Superficie plana, bueno para paso fino, baja pérdida de señal | Riesgo de deslustre, poca resistencia al manejo | RF/microondas, aplicaciones de alta velocidad |

| Estaño de Inmersión (ImSn) | Superficie plana, buena soldabilidad | Riesgo de crecimiento de whiskers, vida útil corta | Conectores de ajuste a presión, aplicaciones sin plomo |

Consideraciones Clave

Al elegir un acabado, piensa en:

- Costo: Algunos acabados son mucho más caros.

- Soldabilidad: Qué tan bien se unirán los componentes.

- Vida Útil: Cuánto tiempo se puede almacenar la placa antes del ensamblaje.

- Fiabilidad: Cómo se desempeña con el tiempo, especialmente en entornos hostiles.

- Impacto Ambiental: Las opciones sin plomo se están convirtiendo en estándar.

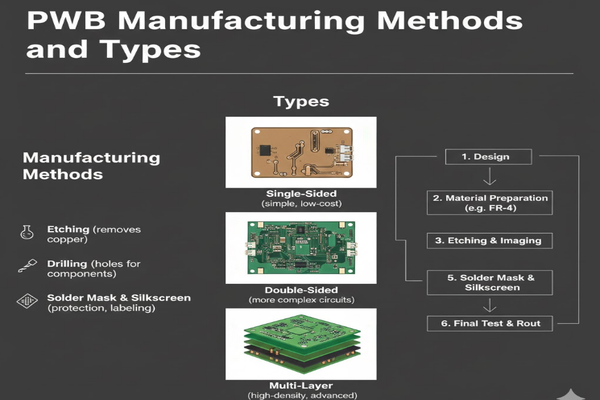

Métodos y Tipos de Fabricación de PWB

¿Alguna vez te has preguntado cómo se hacen realmente estas placas complejas? Los métodos impactan directamente lo que la placa puede hacer.

La fabricación de PWB y PCB implica procesos como el grabado de patrones conductores de láminas de cobre laminadas sobre un sustrato, la perforación de orificios para componentes e interconexiones, y la aplicación de máscara de soldadura y serigrafía. Las placas pueden ser de una sola cara, doble cara o multicapa, dependiendo de la complejidad del circuito.

Pasos Básicos de Fabricación

Hacer una placa de circuito es un baile de varios pasos. Cada paso es preciso.

- Diseño: Los ingenieros crean el diseño usando software especializado.

- Preparación del Material: Los laminados revestidos de cobre se cortan a medida.

- Imagen: El patrón del circuito se transfiere al cobre usando fotolitografía.

- Grabado: El cobre no deseado se elimina, dejando las trazas del circuito.

- Perforación: Se perforan orificios para componentes y vías (interconexiones entre capas).

- Chapado: Se deposita cobre en los orificios y en las trazas para mejorar la conductividad.

- Aplicación de Máscara de Soldadura: Se aplica una capa protectora.

- Serigrafía: Se imprimen los identificadores de componentes.

- Acabado Superficial: Se agrega la capa protectora final.

- Pruebas: Se realizan pruebas eléctricas para verificar la funcionalidad.

- Fabricación: Las placas individuales se cortan del panel.

Tipos de Placas

Diferentes necesidades requieren diferentes tipos de placas.

| Tipo | Descripción | Ventajas | Desventajas |

|---|---|---|---|

| Una Sola Cara | Patrón conductor en un solo lado | Simple, bajo costo | Baja densidad, complejidad limitada |

| Doble Cara | Patrones conductores en ambos lados, conectados por orificios pasantes chapados | Mayor densidad, circuitos más complejos | Más complejo que una sola cara |

| Multicapa | Múltiples capas de circuitos separadas por aislamiento, interconectadas por vías | Alta densidad, circuitos complejos, tamaño reducido | Alto costo, fabricación compleja |

| PCBs Flexibles (Flex) | Construidas sobre sustratos plásticos flexibles | Puede doblarse, ahorra espacio, resistencia a golpes | Mayor costo, manejo delicado |

| PCBs Rígido-Flexibles | Combinación de secciones rígidas y flexibles | Lo mejor de ambos mundos, ideal para dispositivos compactos | Costo muy alto, diseño complejo |

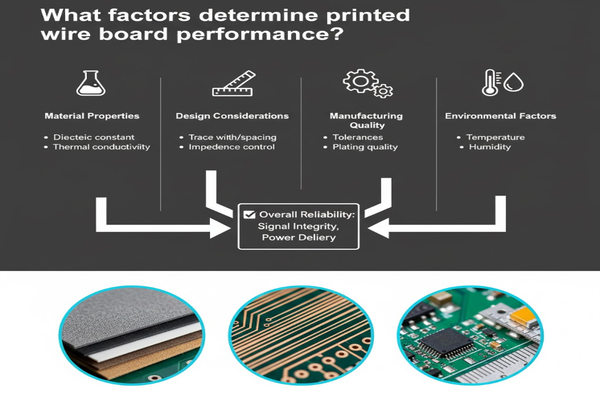

¿Qué factores determinan el rendimiento de una placa de cableado impreso?

¿Te preguntas qué hace que una placa de circuito sea realmente efectiva? Su rendimiento depende de una combinación de factores críticos. Ignorar cualquiera de estos puede llevar a problemas importantes.

El rendimiento de una placa de cableado impreso está determinado por las propiedades del material (constante dieléctrica, conductividad térmica), consideraciones de diseño (ancho de traza, control de impedancia), calidad de fabricación (tolerancias, chapado) y factores ambientales (temperatura, humedad). Estos elementos influyen colectivamente en la integridad de la señal, la entrega de energía y la fiabilidad general.

Características Eléctricas

Estas son primordiales para la integridad de la señal.

- Constante Dieléctrica (Dk): Afecta la velocidad de la señal y la impedancia. Un Dk más bajo a menudo significa señales más rápidas.

- Factor de Disipación (Df): Representa la pérdida de señal. Un Df más bajo es mejor para aplicaciones de alta frecuencia.

- Control de Impedancia: Mantener una impedancia consistente a lo largo de las rutas de señal previene reflejos y degradación de la señal. Esto es crucial para datos de alta velocidad.

- Ancho y Espaciado de Traza: Determina la capacidad de transporte de corriente y previene la diafonía entre trazas adyacentes.

Gestión Térmica

El calor es el enemigo de la electrónica.

- Conductividad Térmica: Qué tan bien el material conduce el calor lejos de los componentes.

- Expansión Térmica (CTE): Cuánto se expande el material con el calor. Los CTEs no coincidentes entre materiales pueden causar estrés y fallas.

- Resistencia Térmica: Mide la capacidad de un material para resistir el flujo de calor.

Integridad Mecánica

La placa debe resistir físicamente.

- Resistencia a la Flexión: Resistencia a la flexión.

- Resistencia al Pelado: Qué tan bien se adhiere el cobre al sustrato.

- Estabilidad Dimensional: Cuánto cambia el tamaño de la placa con la temperatura o la humedad.

Robustez Ambiental

Cómo la placa maneja el mundo real.

- Absorción de Humedad: La alta humedad puede afectar las propiedades eléctricas y la fiabilidad.

- Resistencia Química: Protección contra entornos hostiles.

- Inflamabilidad (clasificación UL 94): Qué tan fácilmente el material se enciende y propaga la llama.

Conclusión

Aunque "PWB" y "PCB" puedan sonar similares, este artículo aclara sus distinciones, materiales, fabricación, acabados y factores de rendimiento.

Explora este enlace para comprender el contexto histórico y las aplicaciones de las Placas de Cableado Impreso en electrónica. ↩

Aprende sobre la evolución y el significado de las Placas de Circuito Impreso en la electrónica moderna. ↩

Descubre por qué el FR-4 es el material preferido para la mayoría de las placas de circuito y sus ventajas. ↩

Averigua cómo los Laminados de Alta Tg mejoran el rendimiento en aplicaciones de alta temperatura. ↩

Aprende sobre los beneficios de la Poliimida en circuitos flexibles y entornos de alta temperatura. ↩

Explora las propiedades únicas de los Sustratos Cerámicos y sus aplicaciones en circuitos de alta frecuencia. ↩

Aprende sobre la rentabilidad y las aplicaciones de HASL en la fabricación de placas de circuito. ↩

Explora las ventajas de ENIG para aplicaciones de paso fino y su larga vida útil. ↩

Descubre cómo OSP ofrece opciones respetuosas con el medio ambiente para aplicaciones sin plomo. ↩