¿Alguna vez has luchado con la distorsión de la señal en tus diseños de PCB de alta velocidad? Estás perforando docenas de vias, pero los componentes siguen siendo cada vez más pequeños. La colocación tradicional de vias ahora parece un obstáculo para tus trazas.

Via-in-pad coloca agujeros pasantes placados directamente dentro de las almohadillas de soldadura de los componentes, eliminando canales de via separados. Esta técnica de ahorro de espacio preserva la integridad de la señal en diseños de alta frecuencia como routers 5G y dispositivos IoT, mientras permite diseños de componentes ultra-densos.

La electrónica moderna demanda una miniaturización radical de las PCB, pero ¿estás sacrificando el rendimiento por el tamaño? Analicemos esta técnica innovadora a través de cuatro lentes críticas que todo ingeniero debe examinar.

¿Qué es exactamente la tecnología Via in Pad?

El GPS de tu smartphone acaba de perder la señal de nuevo. ¿Podría la colocación de vias afectar el rendimiento de RF? Bienvenido a la cuerda floja del diseño de PCB entre la miniaturización y la funcionalidad.

¿Alguna vez has luchado con la distorsión de la señal en tus diseños de PCB de alta velocidad? Estás perforando docenas de vias, pero los componentes siguen siendo cada vez más pequeños. La colocación tradicional de vias ahora parece un obstáculo para tus trazas.

Via-in-pad[^1] coloca agujeros pasantes placados directamente dentro de las almohadillas de soldadura de los componentes, eliminando canales de via separados. Esta técnica de ahorro de espacio preserva la integridad de la señal[^2] en diseños de alta frecuencia como routers 5G y dispositivos IoT, mientras permite diseños de componentes ultra-densos.

La electrónica moderna demanda una miniaturización radical de las PCB – pero ¿estás sacrificando el rendimiento por el tamaño? Analicemos esta técnica innovadora a través de cuatro lentes críticas que todo ingeniero debe examinar.

¿Qué es exactamente la tecnología Via in Pad?

El GPS de tu smartphone acaba de perder la señal de nuevo. ¿Podría la colocación de vias afectar el rendimiento de RF? Bienvenido a la cuerda floja del diseño de PCB entre la miniaturización y la funcionalidad.

Via-in-pad integra agujeros conductores directamente en los puntos de conexión de los componentes, reemplazando las vias tradicionales fuera de la almohadilla. Este ahorro de espacio de 0,2-0,3 mm por via es crucial en circuitos RF y paquetes BGA donde el espacio es fundamental.

)

Estrategias de implementación básicas

| Método | Tamaño del agujero | Material de relleno | Acabado de superficie | Aplicación clave |

|---|---|---|---|---|

| Relleno no conductor | 0,15-0,2 mm | Epoxi | ENIG | Análogo de baja frecuencia |

| Pasta conductora | 0,1-0,15 mm | Polímero de plata | HASL | Distribución de potencia |

| Purga de cobre | <0,1 mm | Cobre electrolítico | Inmersión de estaño | RF de onda milimétrica |

Los paquetes BGA con una distancia de 0,4 mm requieren la implementación de via-in-pad – sin excepciones. La conexión de chip controlada literalmente requiere contacto directo de almohadilla a bola. Pero aquí está el problema: el relleno de cobre inadecuado causa el 73% de los defectos de ensamblaje según los estándares IPC-7093B. Una vez descarté un lote completo de módulos IoT debido a un relleno de via incompleto – una lección de $8k en controles de DFM.

¿Cuándo debe elegir Via in Pad en lugar de vias estándar?

Tu prototipo falló la prueba de EMI. Dos nanovias extra por almohadilla podrían ser el culpable. Pero cambiar de técnica en medio del diseño se siente como volver a cablear un motor de avión en pleno vuelo.

Elige via-in-pad cuando: – La distancia del componente es de 3 GHz – El espacio de la placa disponible es <12 cm². De lo contrario, las vias estándar ofrecen una mejor alivio térmico[^4] y un costo más bajo para aplicaciones convencionales.

)

Factores de selección críticos

| Parámetro | Umbral de Via-in-Pad | Razonamiento | Impacto en el costo |

|---|---|---|---|

| Densidad de distancia | <0,6 mm | Evita el estrechamiento de la traza | +25% |

| Carga térmica | <2 W por almohadilla | Evita problemas de reflujo de soldadura | +18% |

| Control de impedancia | Tolerancia de ±5% | Mantiene la integridad de la señal | +30% |

| Método de ensamblaje | Solo reflujo | La soldadura por onda es incompatible | +12% |

Los controladores de motores industriales me enseñaron este equilibrio – via-in-pad ayudó a reducir la placa del controlador en un 40%, pero las pruebas de ciclado térmico revelaron cráteres en la almohadilla. La solución! diseños híbridos que combinan ambos tipos de vias, optimizando donde la densidad es más importante sin sobrecalentar los componentes.

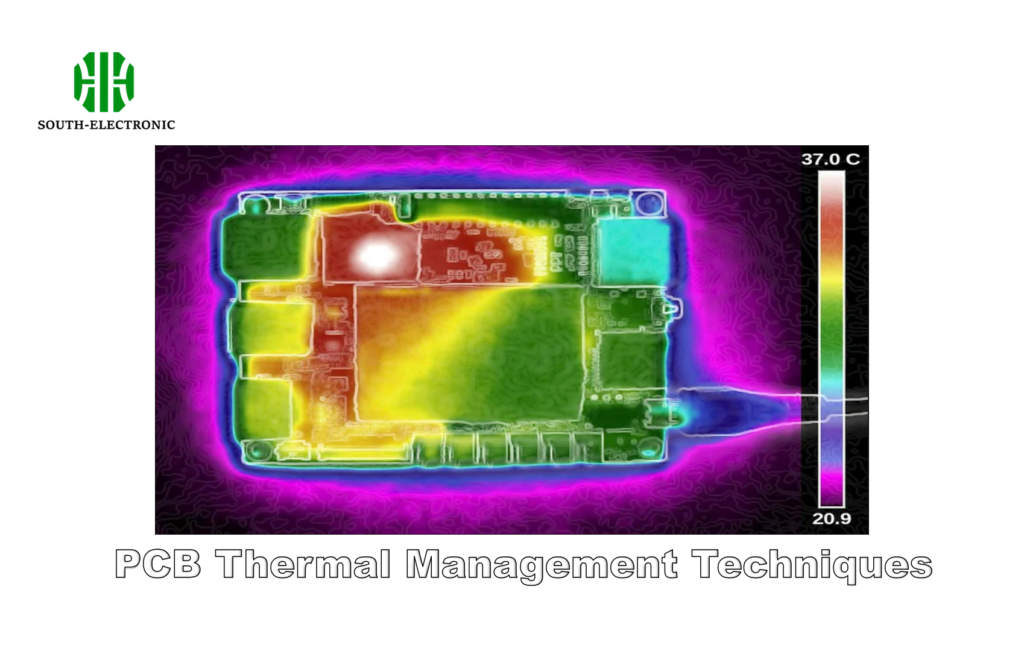

¿Puede Via in Pad resolver tus problemas de gestión térmica?

La matriz de LED sigue quemándose. Agregaste vias térmicas[^5] – ahora la soldadura se filtra en los agujeros. El purgatorio de la ingeniería: resolver un problema, crear otro.

Via-in-pad mejora las trayectorias térmicas en un 15-25% a través de conexiones de cobre directas. Sin embargo, la disipación de calor no controlada causa vacíos de soldadura en el 38% de los casos – requiriendo un relleno preciso y libre de vacíos y patrones de alivio térmico.

)

Comparación del rendimiento térmico

| Métrica | Vias estándar | Via-in-Pad | Mejora |

|---|---|---|---|

| Tasa de transferencia de calor | 85 W/mK | 210 W/mK | 147% ↑ |

| Resistencia térmica | 12°C/W | 7,4°C/W | 38% ↓ |

| Estabilidad de reflujo | 4/5 | 2,5/5 | Compromiso |

| Ciclos de rework | 3-5 | 1-2 | Limitación |

Los controladores de motores de drones revelaron la espada de doble filo térmica de via-in-pad. Las conexiones de cobre directas a la almohadilla disiparon el calor un 22% más rápido… hasta las pruebas de campo de verano. El calor ambiental combinado con la conducción de vias causó un reflujo de soldadura a 10℃ más bajo que la especificación. La solución! ajustar los perfiles de reflujo y usar Creative Thermal Relief Spokes.

¿Cómo afecta Via in Pad a la calidad de ensamblaje SMT?

Tu nuevo prototipo tiene un 12% de defectos de tombstoning. Los ensambladores culpan al "diseño de via fancy" – pero ¿qué aspecto realmente causa los fallos?

Via-in-pad introduce 3 desafíos clave de SMT: 1. La soldadura se filtra en las vias (tasa de defectos del 42%) 2. La formación de vacíos bajo los componentes (área promedio del 17%) 3. Perfiles térmicos desiguales que causan tombstoning (ocurrencia del 5-8%)

)

Control de calidad de ensamblaje

| Tipo de defecto | Método de prevención | Ajuste de proceso | Impacto en el costo |

|---|---|---|---|

| Filtración de soldadura | Taponamiento de via (+0,03 mm de cobre) | Inspección de tapón pre-reflujo | + $0,18/pad |

| Formación de vacíos | Reflujo al vacío (+6 psi) | Selección de pasta de soldadura | +8% ciclo |

| Inclinación del componente | Geometría de almohadilla modificada | Diseño de plantilla | + $1200 NRE |

| Desequilibrio térmico | Control de zona dinámico | Ajuste de perfil de reflujo | +15% tiempo |

La ensambladura de dispositivos médicos me obligó a un control de proceso meticuloso. Via-in-pad requirió cambiar a una pasta de soldadura no limpia con un 89% de contenido metálico, reduciendo la formación de vacíos del 14% al 3,2%. Pero cada ajuste de proceso agregó $2k a la configuración de ensamblaje – aceptable para marcapasos, prohibitivo para gadgets de consumo.

Conclusión

Via-in-pad permite una miniaturización innovadora para diseños RF y BGA, pero exige un control térmico preciso y agrega un 20-30% de costos de fabricación. Implemente juiciosamente donde el rendimiento justifique el gasto – no como una solución en blanco.

[^1]: Explore cómo la tecnología Via-in-pad puede mejorar tus diseños de PCB al preservar la integridad de la señal y ahorrar espacio.

[^2]: Entender la integridad de la señal es crucial para optimizar los diseños de PCB de alta velocidad y garantizar un rendimiento confiable.

[^3]: Aprenda sobre los desafíos y soluciones en la miniaturización de PCB para mantener el rendimiento sin comprometer la calidad.

[^4]: Entender el alivio térmico es crucial para garantizar la confiabilidad en tus diseños de PCB, especialmente bajo cargas térmicas altas.

[^5]: Entender las vias térmicas puede ayudarlo a optimizar tus diseños de PCB para una mejor disipación de calor y confiabilidad.