¿Tiene dificultades para integrar PCB voluminosas en dispositivos pequeños? Esto ralentiza la miniaturización; los FPC lo solucionan.

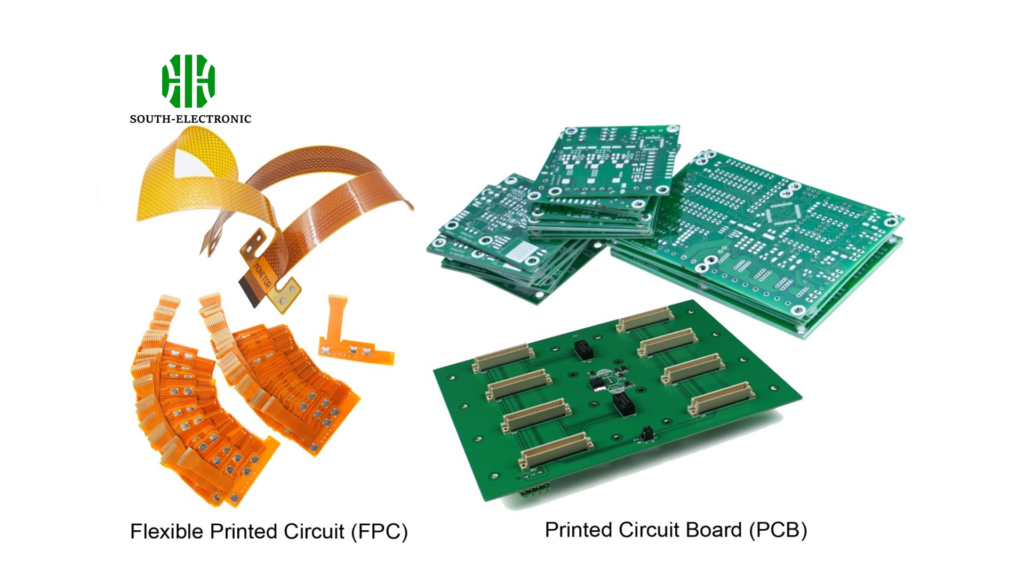

Los FPC son circuitos impresos flexibles con bases de PI/PET. Se doblan, reducen el tamaño del dispositivo, son compatibles con piezas móviles y difieren de las PCB rígidas, lo que facilita el diseño de dispositivos modernos.

A continuación, desgloso las principales diferencias entre los FPC y las PCB, sus materiales, usos y cómo elegir el fabricante adecuado para su proyecto.

¿En qué se diferencian los circuitos flexibles FPC de las placas rígidas PCB tradicionales?

¿Confundido entre FPC y PCB para su dispositivo? Elegir mal perjudica el diseño; aquí está la clara diferencia.

El FPC utiliza materiales flexibles de PI/PET, se dobla fácilmente y es compatible con piezas pequeñas y móviles. La PCB utiliza FR4 rígido, no se dobla y es ideal para piezas estables como placas base.

Diferencias fundamentales entre FPC y PCB

En mis años de diseño electrónico, he visto proyectos fracasar porque los equipos confundían FPC y PCB. La siguiente tabla detalla sus diferencias clave para evitar ese error:

| Característica | Circuito flexible FPC | Placa rígida PCB |

|---|---|---|

| Material base | Poliimida (PI) o poliéster (PET) | FR4 (epoxi reforzado con fibra de vidrio) |

| Flexibilidad | Se puede doblar, plegar y soportar curvaturas dinámicas de más de 1 m | No se puede doblar; estructura rígida |

| Casos de uso clave | Pantallas plegables, módulos de cámara, conectores de batería | Placas base de ordenador, placas base de teléfono, sensores estables |

| Eficiencia de espacio | Compatible con diseños 3D; reduce el tamaño del dispositivo en más del 40 % | Limitado a diseños 2D; necesita más espacio |

| Durabilidad en movimiento | Soporta movimientos repetidos sin dañar el cable | Falla si se dobla; se agrieta con el movimiento |

Una vez trabajé en un prototipo de teléfono plegable con una PCB; se agrietó después de 500 dobleces. Al cambiar a FPC, superó el millón de dobleces, que es el estándar de la industria para plegables.

¿Cuál es la diferencia entre los circuitos flexibles FPC y las placas rígido-flexibles?

¿Se pregunta si FPC o rígido-flexible se adaptan a su diseño? La elección incorrecta aumenta el coste; aclarémoslo.

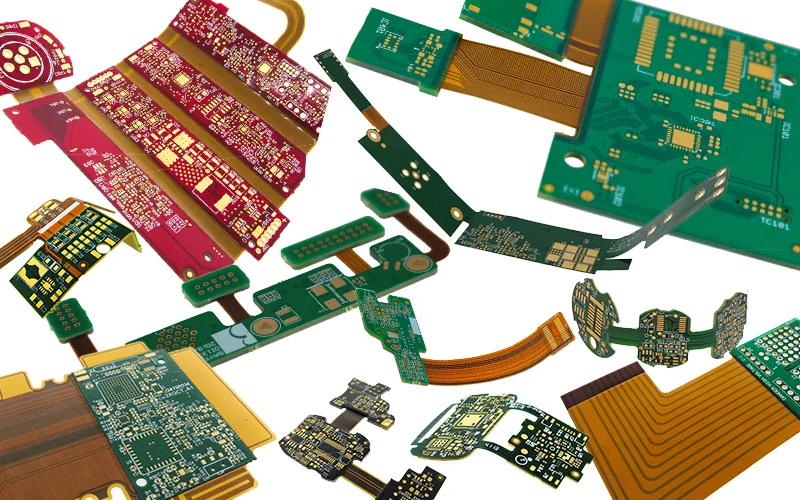

FPC es totalmente flexible (todo PI/PET). El rígido-flexible tiene partes flexibles (PI) y rígidas (FR4). Las placas rígido-flexibles son más caras, pero se adaptan a necesidades de rigidez mixta.

Contrastes clave entre las placas FPC y las rígido-flexibles

Las placas rígido-flexibles son un híbrido, y las he usado en proyectos que requieren tanto un soporte estable (como un sensor) como una pieza flexible (como un conector). Aquí se comparan con las placas FPC:

| Característica | Circuito flexible FPC | Placa rígido-flexible |

|---|---|---|

| Rango de flexibilidad | Totalmente flexible; se dobla en todas las direcciones | Flexibilidad parcial (solo se doblan las secciones PI) |

| Coste de producción | Menor (proceso más sencillo, menos materiales) | Mayor (el doble o el triple del coste de las placas FPC; requiere unión rígido-flexible) |

| Complejidad de producción | Menos pasos (más de 40 frente a más de 60 para rígido-flexible) | Más complejo (requiere alinear las capas rígidas y flexibles) |

| Aplicaciones ideales | Piezas totalmente móviles (p. ej., correas de reloj, bisagras plegables) | Dispositivos que requieren estabilidad y flexibilidad (p. ej., dispositivos médicos con pantalla rígida y sonda flexible) |

| Reducción del número de piezas | Reduce los arneses de cables, pero necesita fijaciones adicionales | Reduce el número de piezas en más del 30 % (combina rígido y flexible en uno) |

El año pasado, usé una placa rígido-flexible para un monitor de salud portátil. Tenía una sección rígida para la batería (requiere estabilidad) y una sección flexible que se ajusta a la muñeca. Este diseño eliminó 4 conectores y 2 PCB independientes, lo que hizo que el dispositivo fuera un 25 % más ligero.

¿Qué materiales componen los circuitos flexibles FPC?

¿No está seguro de qué materiales hacen que los FPC funcionen? La mala elección de materiales reduce la fiabilidad; aquí le explicamos.

Los FPC utilizan tres materiales principales: FCCL, recubrimiento (protección del circuito) y película adhesiva (adhesión de capas). El PI es el material base más fiable.

Materiales principales en los FPC y sus funciones

El uso de los materiales adecuados es fundamental. En mi caso, algunos FPC fallaron porque un proveedor utilizó PET en lugar de PI para un proyecto de alta temperatura. A continuación, se detalla la función de cada material y su importancia:

| Material | Función principal | Propiedades clave |

|---|---|---|

| FCCL | Base del FPC; transporta señales eléctricas | FCCL basado en PI: resistencia a altas temperaturas, más de 1 millón de ciclos de flexión. FCCL basado en PET: más económico, pero débil a >120 °C |

| Capa de recubrimiento | Protege los circuitos de cobre contra daños y polvo | Hecho de PI/PET + adhesivo; disponible en amarillo/blanco/negro (negro para blindaje EMI) |

| Película de unión | Une las capas del FPC; aísla las capas | Disponible con o sin base; grosor de 0,01 mm a 0,1 mm; resistente a la humedad |

Siempre recomiendo el FCCL basado en PI para proyectos que impliquen calor (como electrónica de automóviles o módulos LED). El FCCL basado en PET solo es adecuado para usos con baja temperatura y baja tensión (como circuitos de juguete sencillos). El color de la capa de recubrimiento también es importante; la capa de recubrimiento negra es mi opción preferida para dispositivos sensibles a interferencias electromagnéticas (EMI), como los módulos GPS.

¿En qué se diferencian los sustratos, las capas de recubrimiento y los rigidizadores de PI de FPC?

¿Confundir sustrato, capa de recubrimiento o rigidizador de FPC? Causa errores de diseño; analicémoslos.

Los sustratos son la base del FPC (PI + cobre), las capas de recubrimiento aíslan los circuitos y los rigidizadores aportan rigidez. Cada uno tiene un grosor, color y función únicos.

Diferencias detalladas entre los tres componentes

He visto a diseñadores usar un rigidizador donde se necesita una capa de recubrimiento, lo que añade grosor y coste innecesarios. La siguiente tabla explica sus funciones:

| Característica | Sustrato de FPC | Capa de recubrimiento de FPC | Rigidizador de PI | |———————–|———————————————–|———————————————-|———————————————-|

| Función principal | Capa base; sujeta las pistas de cobre para las señales | Aísla las pistas de cobre; previene cortocircuitos | Añade rigidez a áreas específicas (p. ej., conectores) |

| Rango de grosor | 0,025 mm (1 mil) a 0,125 mm (5 mil) | 0,012 mm (0,5 mil) a 0,025 mm (1 mil) | 0,075 mm a 0,25 mm (personalizable) |

| Opciones de color | Sin opciones (color PI natural: ámbar) | Amarillo, blanco, negro (más común: amarillo) | Se oscurece con el grosor (0,075 mm: marrón; 0,25 mm: negro) |

| Ejemplo de uso clave | Base completa del FPC (p. ej., FPC de la cámara del teléfono) | Cubre las pistas de cobre en un FPC del conector de batería | Añadido a las zonas de contacto dorado para facilitar el agarre |

Al diseñar FPC con conectores ZIF (fuerza de inserción cero), siempre añado un refuerzo PI de 0,1 mm. Sin él, el FPC se dobla al insertar el conector, lo que daña las pistas con el tiempo. Los refuerzos también facilitan el manejo de los FPC delgados durante el ensamblaje; he reducido el tiempo de ensamblaje en un 15 % simplemente añadiendo pequeños refuerzos en zonas difíciles de agarrar.

¿Cuáles son las ventajas de aplicación y las perspectivas de desarrollo del FPC?

¿Quiere saber por qué los FPC están en auge? Perderse sus beneficios significa quedarse atrás; aquí le explico por qué son importantes.

Los FPC son delgados, ligeros y flexibles. Son clave para teléfonos 5G, wearables y electrónica para automóviles, y la demanda aumentará a medida que los dispositivos se vuelvan más pequeños.

Principales ventajas y áreas de crecimiento de los conectores FPC

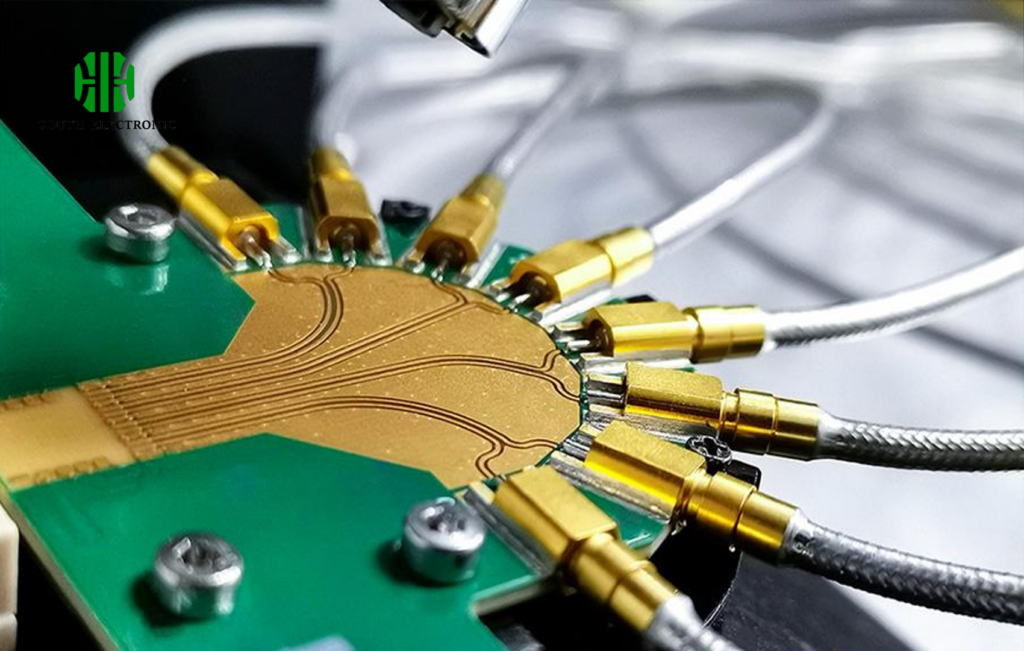

Los conectores FPC han cambiado mi forma de diseñar electrónica: me permiten crear dispositivos que antes eran imposibles con PCB. A continuación, se presentan sus principales ventajas y dónde están creciendo más rápido:

Principales ventajas de la aplicación

- Alta densidad: Los conectores FPC tienen anchos de línea más pequeños (0,1 mm frente a 0,2 mm para PCB), lo que permite colocar más pistas en el mismo espacio. Esto es fundamental para los teléfonos 5G, que necesitan más rutas de señal.

- Reducción de peso: Los conectores FPC son un 70 % más ligeros que las PCB. Para wearables como los smartwatches, esto reduce el peso del dispositivo entre un 20% y un 30%, lo que supone una gran ventaja para la comodidad del usuario.

- Durabilidad: Los FPC basados en PI resisten más de un millón de dobleces. Probé un FPC en una pulsera inteligente y duró 2 años de movimiento diario de la muñeca sin fallar.

Áreas de aplicación de rápido crecimiento

| Industria | Usos clave del FPC | Motor de crecimiento |

|---|---|---|

| Smartphones | Módulos de cámara, pantallas plegables, conectores de batería | 5G y teléfonos plegables (10-15 FPC por teléfono) |

| Wearables | Pulseras para smartwatches, sensores de monitores de actividad física | Demanda de dispositivos ligeros y flexibles |

| Electrónica para automóviles | Sensores para vehículos eléctricos, pantallas de infoentretenimiento, arneses de cableado | Crecimiento de los vehículos eléctricos (los coches necesitan un 50% más de FPC que los vehículos de gasolina) |

Preveo que la demanda de FPC crecerá entre un 15% y un 20% anual durante los próximos 5 años. La electrónica automotriz será el principal impulsor: los vehículos eléctricos necesitan FPC para sus complejas redes de sensores y cableado flexible. Ya estoy trabajando en un proyecto de vehículo eléctrico que utiliza 25 FPC (en comparación con los 10 de un coche de gasolina) para conectar cámaras, baterías y pantallas táctiles.

Factores clave que aumentan o reducen los costos de FPC

He ayudado a clientes a reducir sus costos de FPC en un 20% ajustando estos factores. A continuación, se detallan los aspectos a considerar:

| Factor de costo | Cómo afecta el precio | Ejemplo de consejo de ahorro |

|---|---|---|

| Material base | El IP cuesta el doble que el PET; el IP sin adhesivo cuesta el triple que el IP con adhesivo | Use PET para proyectos de baja temperatura y baja tensión (por ejemplo, juguetes) en lugar de IP. |

| Ancho de línea/Precisión | Los anchos de línea <0,1 mm aumentan el costo entre un 15% y un 20% | Use anchos de línea de 0,15 mm si su diseño lo permite; no se pierde rendimiento en la mayoría de los usos. |

| Tamaño del lote | Los pedidos de 10 piezas cuestan 5 veces más por unidad que los pedidos de 1000 piezas | Combine pedidos pequeños en un solo lote si es posible. |

| Pasos del proceso | El chapado (p. ej., oro) añade un 30 % de coste; la perforación adicional, un 10 %. | Utilice estañado en lugar de oro para las zonas sin conectores; reduzca los agujeros innecesarios. |

| Requisitos de calidad | Los FPC de grado militar cuestan 4 veces más que los de grado de consumo | Utilice solo especificaciones militares si su dispositivo las necesita (p. ej., en la industria aeroespacial); las especificaciones de consumo funcionan para la mayoría de los dispositivos electrónicos. |

El mes pasado, un cliente quería chapar en oro todo su FPC. Le sugerí oro solo en la zona del conector (donde es necesario) y estaño en el resto. Esto redujo su coste en un 25 % sin perjudicar el rendimiento. Pequeños ajustes como este marcan una gran diferencia en los presupuestos de FPC.

Conclusión

Los FPC son esenciales para los dispositivos modernos, pequeños y flexibles. Comprender sus diferencias con las PCB/PCB rígido-flexibles, los materiales y los factores de coste le ayudará a diseñar y abastecerse mejor.

¿Qué debe considerar al elegir un fabricante de FPC?

Elegir un mal fabricante de FPC retrasa los proyectos. ¿Quiere evitarlo? Esto es lo primero que debe verificar.

Compruebe si el fabricante cumple con sus especificaciones (tolerancias, materiales), produce el tamaño de lote que necesita y se ajusta a su presupuesto/plazo de entrega. Pregunte por sus pruebas de calidad.

Factores críticos para elegir un fabricante de FPC

He trabajado con más de 10 fabricantes de FPC, y elegir el incorrecto puede retrasar su proyecto semanas. A continuación, le indicamos qué preguntar y por qué es importante:

| Consideración | Qué preguntar al fabricante | Por qué es importante |

|---|---|---|

| Compatibilidad de especificaciones | "¿Puede fabricar FPC con anchos de línea de 0,1 mm y sustrato PI?" | Si no cumplen con sus especificaciones, el FPC no funcionará en su dispositivo. |

| Capacidad de tamaño de lote | "¿Maneja lotes pequeños (10-50) o solo pedidos grandes (más de 1000)?" | Los fabricantes de lotes pequeños son mejores para prototipos; los de lotes grandes para producción en masa. |

| Pruebas de calidad | "¿Prueban la durabilidad de los FPC a la flexión y la integridad de la señal?" | Los FPC no probados tienen tasas de fallo superiores al 20 %; las pruebas reducen este porcentaje al 2 % o menos. |

| Plazo de entrega | "¿Cuánto tarda un pedido de 100 piezas?" | Los FPC que llegan tarde retrasan toda la línea de producción. |

| Stock de materiales | "¿Mantienen sustrato PI y recubrimiento negro en stock?" | La falta de stock puede añadir de 2 a 4 semanas al plazo de entrega. |

El año pasado, elegí un fabricante que dijo que podía manejar anchos de línea de 0,08 mm, pero su primer lote tenía un 30 % de pistas con cortocircuito. Resultó que no contaban con el equipo láser adecuado. Ahora, siempre pido una muestra antes de realizar un pedido grande; ahorra tiempo y dinero.

¿Qué es un rigidizador de FPC y cuál es su propósito?

¿No entiendes por qué los FPC necesitan refuerzos? Sin ellos, los conectores fallan; aquí te explicamos su función clave.

Los refuerzos de FPC son piezas rígidas (PI/metal) que se añaden a áreas específicas. Sirven de soporte para conectores y piezas SMT, y facilitan la manipulación de los FPC.

5 propósitos principales de los refuerzos de FPC

A menudo se pasa por alto el uso de refuerzos, pero son cruciales para la fiabilidad. En mis proyectos, los refuerzos han reducido las tasas de fallo de los FPC en un 40 %. A continuación, se detallan sus principales usos:

| Propósito | Ejemplo de caso práctico | Beneficio para tu proyecto |

|---|---|---|

| Conectores de soporte | Añadir un refuerzo a un área de conector ZIF | Evita que el FPC se doble durante la inserción; prolonga la vida útil del conector. |

| Estabiliza piezas SMT | Refuerzo bajo una resistencia de chip en un FPC delgado | Mantiene las piezas planas durante la soldadura; evita uniones frías. |

| Mejora la manipulación | Pequeños refuerzos en bordes estrechos del FPC | Facilita el agarre de los FPC durante el ensamblaje; reduce los errores de ensamblaje. |

| Mantiene la planitud | Refuerzo bajo un FPC con sensor táctil | Garantiza que el sensor se mantenga plano; mejora la precisión. |

| Protege las áreas de curvatura | Refuerzo cerca de una unión rígido-flexible | Aumenta el radio de curvatura; previene el agrietamiento de las pistas. |

Una vez tuve un FPC que falló porque no tenía un refuerzo bajo un conector micro USB. Cada vez que el usuario conectaba el cable, el FPC se doblaba; después de 50 usos, las pistas se rompían. Añadir un refuerzo PI de 0,15 mm solucionó el problema y el FPC duró más de 1000 conexiones.

¿Qué factores afectan el costo de procesamiento de los circuitos flexibles FPC?

¿Le sorprenden las cotizaciones de costos de FPC? Desconocer los factores de costo lleva a gastar de más. Aquí le explicamos qué influye en el precio.

El costo de FPC depende de los materiales (PI vs. PET), la precisión (ancho de línea), el tamaño del lote y las etapas del proceso (recubrimiento, taladrado). Mayor calidad significa mayor costo.