Invirtió semanas diseñando la disposición de su PCB. Ahora, el texto borroso arruina su ensamblaje. Las orientaciones incorrectas retrasan la producción. Las marcas deficientes añaden horas de resolución de problemas. Necesita la solución de identificación adecuada para evitar errores costosos.

La impresión directa de leyenda (DLP)[^1] ofrece un nivel de detalle superior para diseños complejos, mientras que la impresión fotográfica líquida (LPI) equilibra precisión y rentabilidad. La serigrafía tradicional[^2] ofrece opciones económicas para placas con bajo nivel de detalle. El "mejor" método depende completamente de la complejidad de su diseño, las tolerancias necesarias y las limitaciones presupuestarias; no existe una solución universal.

La elección de la tecnología de serigrafía[^3] influye en el éxito del ensamblaje de su PCB. Siga leyendo para comprender cómo cada método resuelve problemas específicos. Analizaremos la funcionalidad, los detalles de fabricación y los puntos de fallo para guiarlo en su decisión.

¿Qué hace la serigrafía?

Su PCB parece vacía sin identificadores. Los trabajadores utilizan la serigrafía a diario durante el ensamblaje y las pruebas. Los componentes mal etiquetados provocan errores desastrosos, donde un solo cambio de resistencia puede resultar en el descarte de un lote.

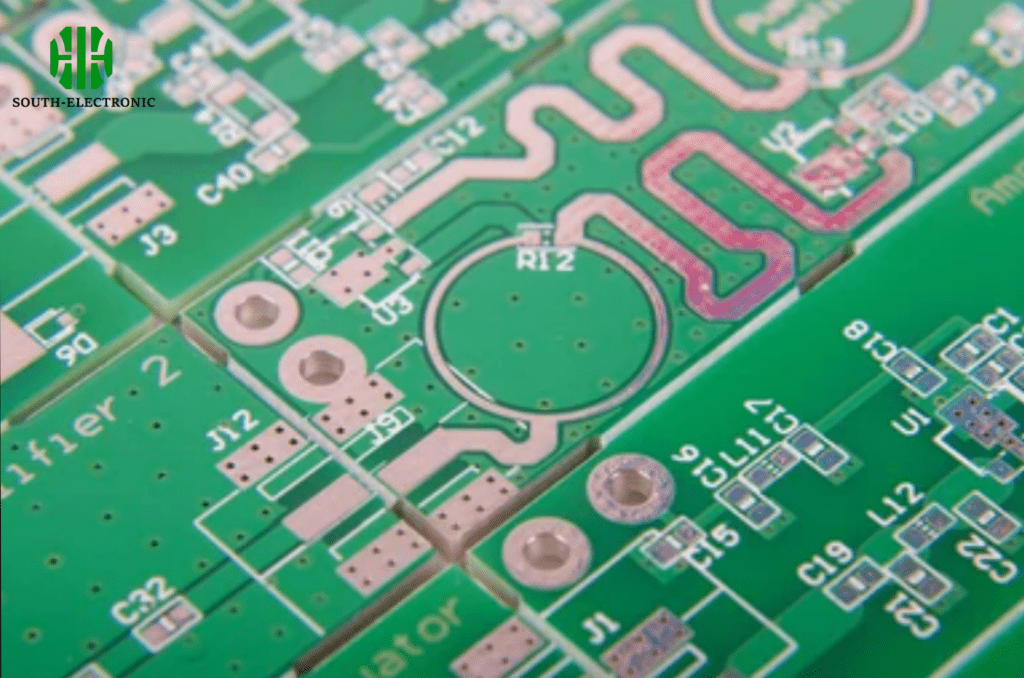

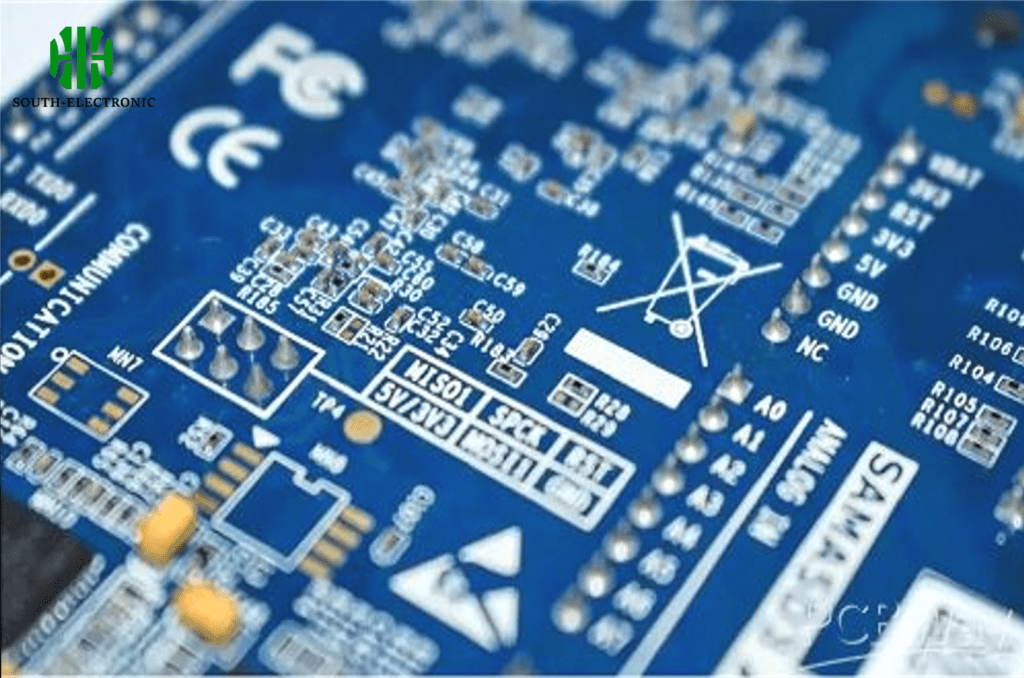

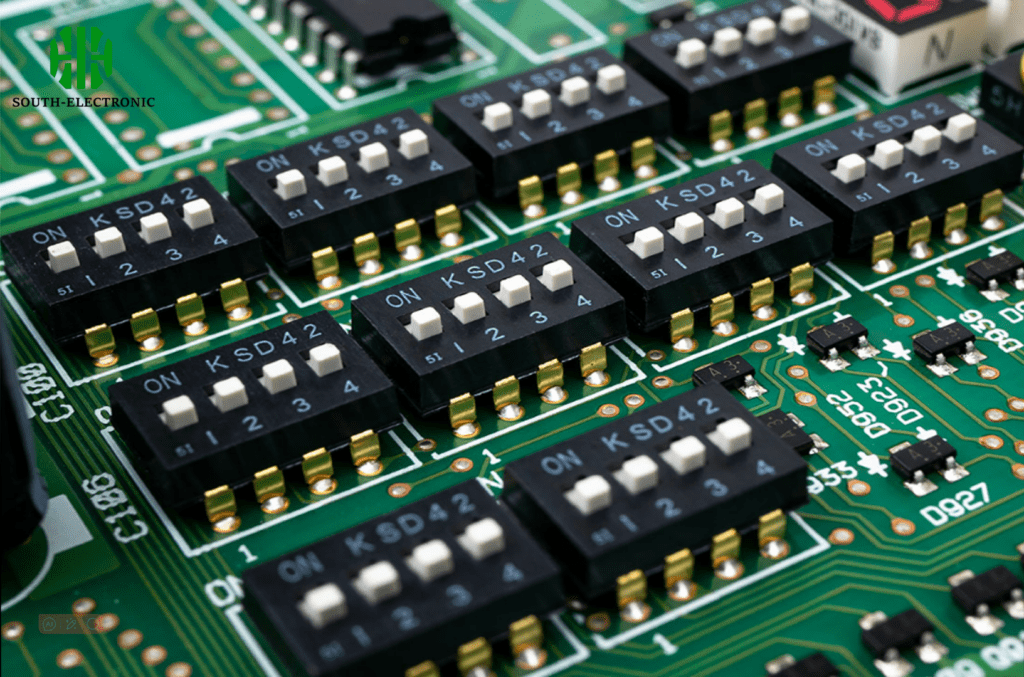

La serigrafía marca la posición, la orientación, los puntos de prueba y la información de la marca de los componentes en las PCB. Estas marcas ayudan a los técnicos a colocar las piezas con precisión, solucionar fallos de forma segura y evitar errores de montaje peligrosos. Esta capa funcional sirve como instrucciones de montaje permanentes.

Funciones y aplicaciones principales

La serigrafía cumple tres funciones principales a lo largo del ciclo de producción. Esta tabla detalla casos de uso cruciales:

| Tipo de función | Ejemplos de implementación | Errores evitados |

|---|---|---|

| ID del componente | Marcadores R9, C12, D3 | Colocación incorrecta de la pieza |

| Polarización | Marcas de diodo/referencia | Componentes invertidos |

| Seguridad e información | Advertencias de alto voltaje | Confusión en los puntos de prueba |

El mes pasado, durante el prototipado, arreglé un diseño donde la ausencia de marcas de polaridad en los inductores causaba el 40% de fallos en las placas. La serigrafía debe soportar el calor de la soldadura, ya que las reparaciones son frecuentes. Las PCB más nuevas requieren líneas más finas para las marcas de microcomponentes. Los técnicos necesitan advertencias visibles cerca de circuitos peligrosos, tan pequeños como los componentes 0402. Las marcas también facilitan los procesos de depuración tras meses de uso en campo, reduciendo significativamente el tiempo de resolución de problemas.

¿Qué grosor tiene la serigrafía de PCB?

Un grosor de tinta inconsistente causa problemas al usar plantillas delgadas. La aplicación de pasta de soldadura se vuelve irregular. El texto se mancha fácilmente en las almohadillas durante la manipulación. Un control deficiente del grosor bloquea los componentes microscópicos.

La serigrafía estándar mide entre 0,1 y 0,15 mm de grosor, pero varía según el método de aplicación. El DLP crea capas ultrafinas de 25 a 50 μm. Los recubrimientos LPI alcanzan los 45 a 75 μm. El cribado tradicional genera marcas más gruesas de 50 a 150 μm. Un espesor menor mejora los detalles más finos con requisitos de espacio libre más estrictos.

Efectos de tolerancia y comparación de metodologías

Las variaciones de espesor afectan el rendimiento de las PCB de forma diferente según el método de fabricación. Estos factores técnicos críticos determinan el éxito de la aplicación:

| Método | Rango de espesor | Límite de detalle | Riesgo de espacio libre en el borde |

|---|---|---|---|

| Serigrafía | 50–150 micras | 0,15 mm | Alto (se necesita espacio >0,2 mm) |

| LPI | 45–75 micras | 0,10 mm | Medio (se necesita espacio >0,15 mm) |

| DLP | 25–50 micras | 0,05 mm | Bajo (>0,08 mm de separación) |

Una seda más gruesa reduce considerablemente la precisión de colocación en diseños densos. Por ejemplo, una capa de 150 μm podría formar puentes sobre los pads. El verano pasado vi una placa en la que el ciclo térmico agrietó la tinta de serigrafía debido a los cambios de grosor. El DLP evita esto gracias a su proceso endurecido. Los BGA de alta densidad presentan errores de ensamblaje superiores a 100 μm debido a la opacidad de los pads. Los factores ambientales también afectan la integridad de la capa de forma diferente en cada método.

¿Cuáles son los problemas más comunes de la serigrafía?

Su fabricante envía placas con números borrosos. Su cliente rechaza unidades con logotipos borrosos. El ensamblaje se detiene porque las marcas rotadas provocan explosiones de condensadores. Estos fallos recurrentes cuestan dinero y tiempo repetidamente.

Los problemas más comunes incluyen marcas borrosas o distorsionadas, tinta que se filtra sobre los pads, alineaciones incorrectas que opacan los pines, mala adhesión que causa descascarillado y desajuste de color. Estos defectos provocan errores de montaje, fallos en las pruebas, desgaste prematuro y rechazos por incumplimiento durante las inspecciones.

Modos de fallo y soluciones de prevención

Los defectos críticos surgen de fallos específicos del proceso que cada método aborda de forma diferente. Utilice este desglose para evitar desastres de producción:

| Modo de fallo | Causa principal | Mejor método de prevención |

|---|---|---|

| Texto borroso | Distorsión de la plantilla | DLP (grabado láser directo) |

| Contaminación de la almohadilla | Derrame de tinta | LPI (precisión de revelado fotográfico) |

| Fallo de adhesión | Fallo de preparación de la superficie | Prerrecubrimiento del tratamiento de plasma |

| Deriva del registro | Error de alineación | Sistemas de posicionamiento óptico |

Una vez deseché 300 placas porque los logotipos serigrafiados se desprendieron durante las pruebas de vibración. La tecnología DLP elimina químicamente los problemas de adhesión mediante el grabado de la máscara de soldadura. Los errores de registro inferiores a 0,1 mm de desviación afectan las configuraciones manuales. El cumplimiento normativo también es importante: he visto contratos militares anulados cuando las etiquetas carecían de las marcas RoHS cerca del plomo. La prevención ahorra gastos de reparación que superan con creces los costes de fabricación.

Conclusión

La tecnología DLP destaca por su precisión, la LPI se adapta bien a la mayoría de las aplicaciones y la serigrafía funciona para PCB sencillas y económicas. Adapte siempre el método de serigrafía a las necesidades específicas de su proyecto.

[^1]: Descubra cómo la tecnología DLP mejora el detalle y la precisión en los diseños de PCB, garantizando un ensamblaje de alta calidad.

[^2]: Descubra las opciones económicas de la serigrafía tradicional para proyectos de PCB con bajo nivel de detalle.

[^3]: Comprenda el impacto de la tecnología de serigrafía en el éxito del ensamblaje de PCB y la prevención de errores.