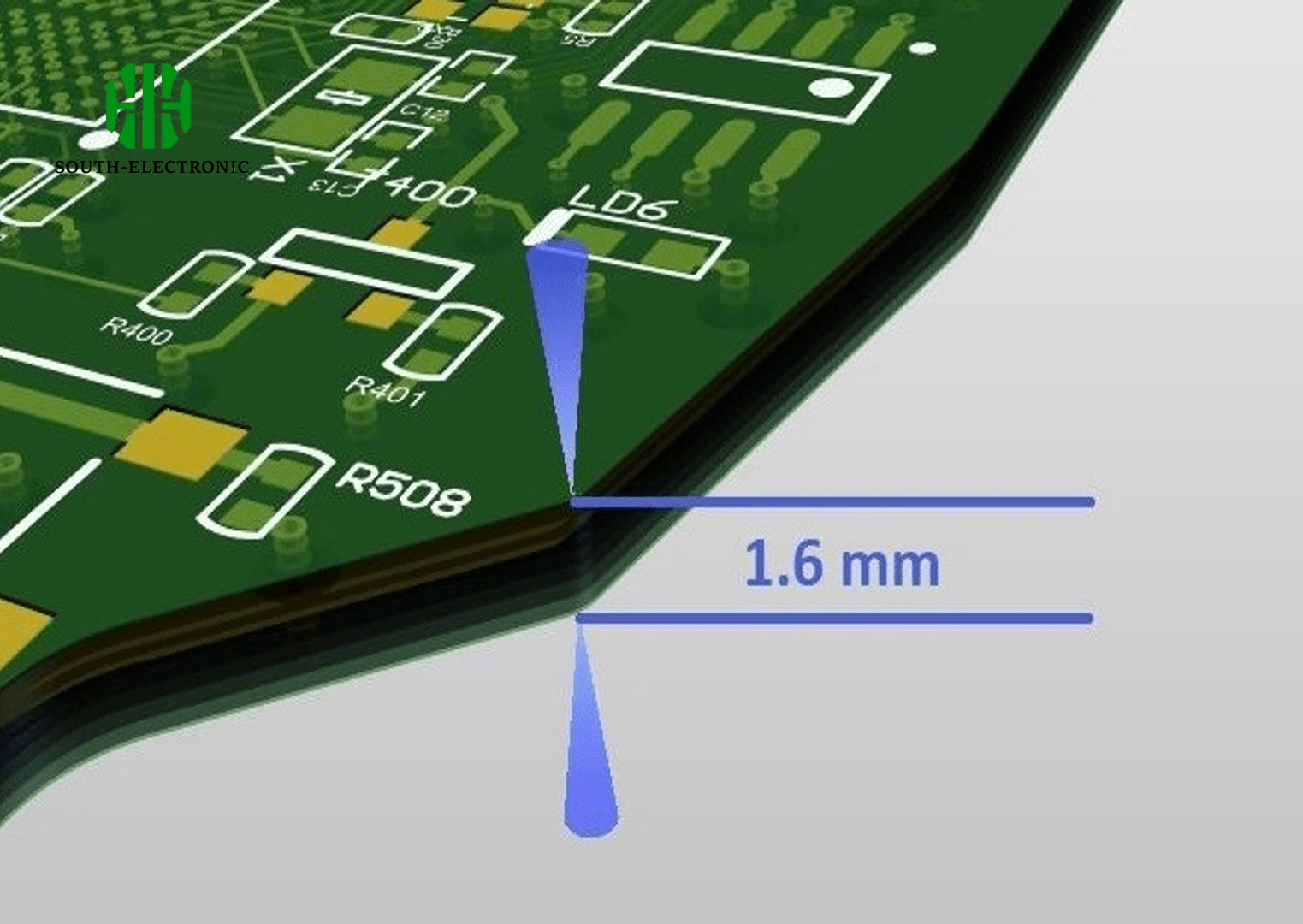

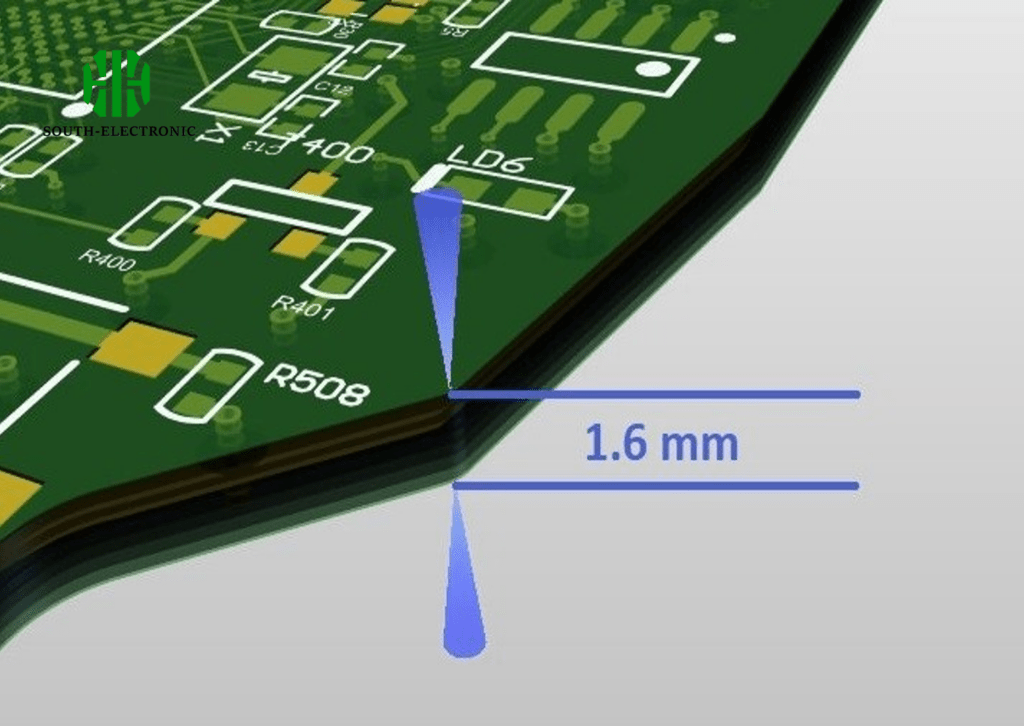

¿Alguna vez te has enfrentado a misteriosos fallos en el ensamblaje de PCB? Ese inocuo grosor de 1,6 mm no es casualidad: es un equilibrio entre la rigidez y el caos en la ingeniería. Ignorarlo conlleva el riesgo de deformar las placas o causar problemas con los conectores. Descifremos por qué esta modesta dimensión domina el mundo de la electrónica.

1,6 mm se ha convertido en el grosor ideal de la industria porque equilibra la estabilidad mecánica, la rentabilidad de la fabricación y la compatibilidad con componentes/conectores estándar, lo que previene desastres en SMT y evita volumen o costes innecesarios para la mayoría de las aplicaciones.

Pero, ¿por qué este número mágico ganó la guerra de los estándares? Quédate con nosotros: desmontamos mitos sobre los costes, desmentimos historias de terror sobre deformaciones y revelamos cuándo romper con la tradición.

¿Cómo elegir el grosor de la PCB? ¿Elegir el grosor de la PCB es como navegar por un campo minado? Una elección incorrecta puede provocar conectores agrietados o fallos por resonancia. La alarma se apodera de las placas cuando se flexionan a mitad del ensamblaje. Tranquilo: la lista de verificación del grosor comienza con tres puntos clave.

Priorice la tensión mecánica (carcasas/conectores), el número de capas (necesidades de integridad de la señal) y las exigencias térmicas. Las placas más gruesas (≥2,0 mm) son adecuadas para componentes pesados; las más delgadas (≤1,0 mm) optimizan la flexibilidad/los wearables. Siempre simule primero la expansión térmica.

Estrategia clave de selección

Nunca tome decisiones de forma aislada. Compare estos factores:

-

Análisis de carga mecánica

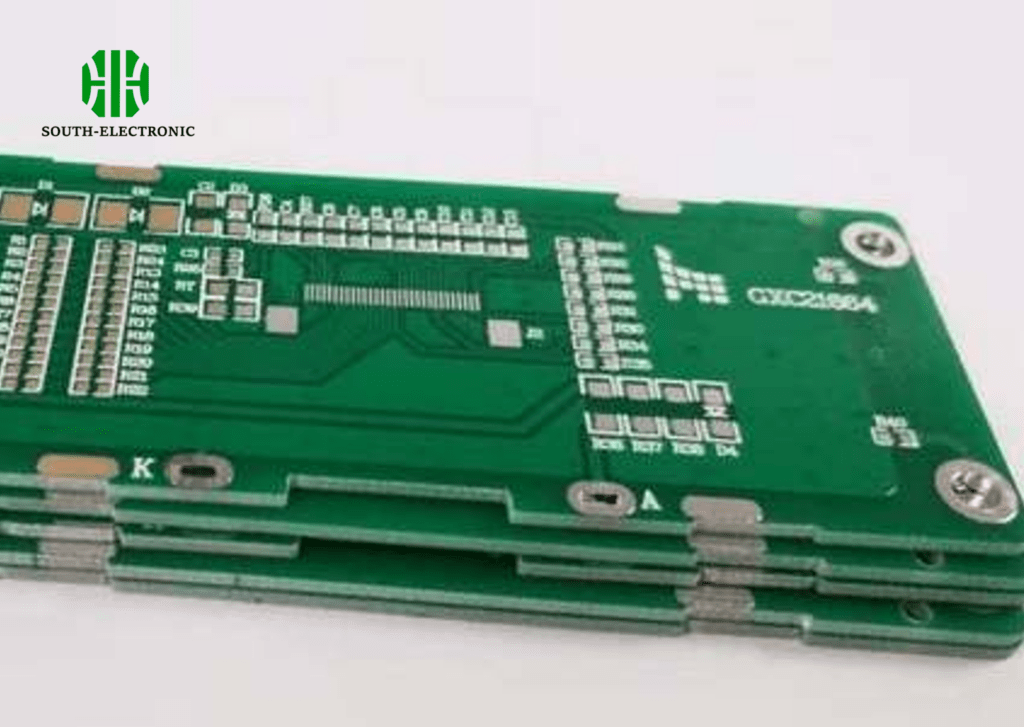

Pruebe el ajuste en las carcasas: las tarjetas PCIe requieren compatibilidad con ranuras de 1,6 mm, mientras que los dispositivos de consumo toleran 0,8 mm. -

Capas de impedancia y señal

¿Diseños de alta velocidad? Los dieléctricos más delgados controlan la impedancia, pero requieren tolerancias de espesor más estrictas. -

Puntos de tensión térmica

Las relaciones de distribución del cobre inferiores al 70 % presentan riesgo de deformación durante la refusión. Valide mediante esta matriz de decisión:

| Factor | Cuando es más delgado (1,6 mm) | |

|---|---|---|

| Tensión de flexión | Dispositivos portátiles ✅ | Placas para servidores con disipadores ✅ |

| Sensibilidad al coste | Gran volumen ✅ | Bajo volumen / RF ❌ |

| Fiabilidad de las vías | Requiere microvías ✅ | Admite relaciones de aspecto estándar ✅ |

En resumen: Prototipado temprano. Una simulación de $200 evita re-espirados de $20,000.

¿Pueden las PCB más delgadas ahorrar costos?

Aclamadas como ahorradoras, las PCB ultradelgadas tientan a los diseñadores, hasta que la deformación reduce las tasas de rendimiento. Más delgadas ≠ más económicas cuando los hornos de reflujo convierten las placas de 0.4 mm en chips. El verdadero ahorro se esconde en detalles que se pasan por alto.

Las PCB más delgadas reducen los costos de material en aproximadamente un 15%, pero presentan un mayor riesgo de fallas durante el ensamblaje y las pruebas. El ahorro neto solo se produce en productos de volumen ultraalto (más de 10 000 unidades) con procesos optimizados; de lo contrario, las placas más gruesas compensan el desperdicio.

Relación costo-riesgo

Profundice en estas realidades:

- Mito del ahorro de material

Reducir el grosor del núcleo al 50 % ahorra $5/m², pero duplicar los paneles desechados genera una pérdida de $300 por lote. Calcule siempre el costo efectivo por unidad.

- Impuestos por incompatibilidad de herramientas

Las placas de 0,6 mm atascan los accesorios de prueba con cinta transportadora diseñados para 1,6 mm, lo que genera costos de modernización de más de $15 000.

- Costos de fallos ocultos

Los laminados delgados se agrietan bajo los BGA durante las pruebas de caída. Las consecuencias de la fiabilidad multiplican por 200 el ahorro inicial.

Un ejemplo: Un cliente de drones cambió a placas de 1,0 mm esperando un ahorro del 12 %, solo para perder un 31 % debido a lotes de SMT deformados. Manténgase por encima de 1,0 mm a menos que controle todas las variables del proceso.

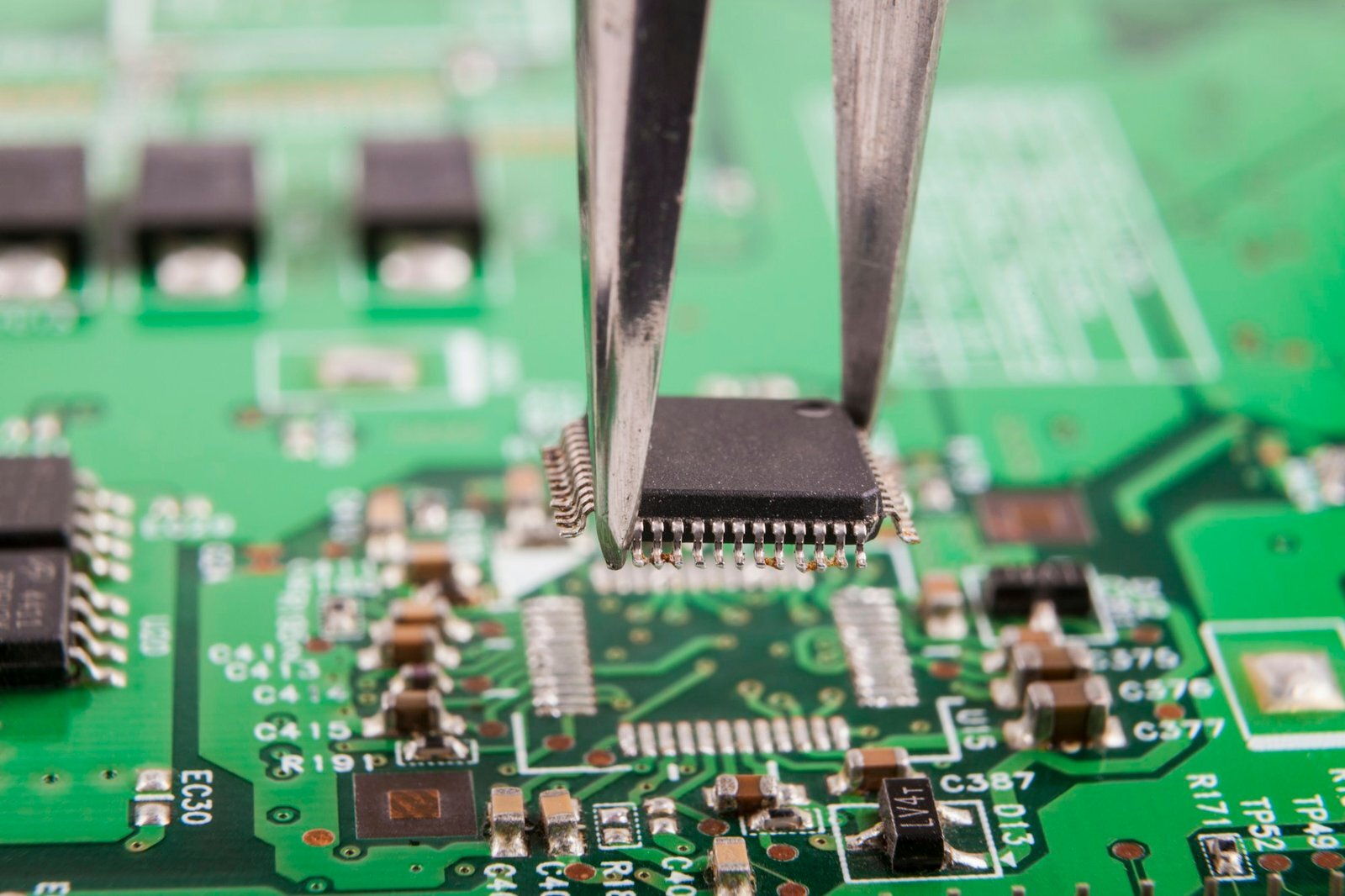

¿Cuáles son los 5 casos de deformación de SMT relacionados con el grosor de la PCB y los desastres de ensamblaje?

¿Esa sutil curvatura de la placa durante el reflujo? Se transforma en resistencias destrozadas o microfisuras invisibles. La deformación de SMT es un infierno para las PCB, y el grosor es el punto cero. Aquí les presento cinco pesadillas que he analizado.

**Los fallos críticos de deformación son: capas de cobre asimétricas que causan curvatura en el horno; placas de 2,0 mm crea tensión de cizallamiento. Mantenga una Tg nominal.

- Deformación Gravitacional del Disipador

Las almohadillas de cobre grandes tiran de las placas delgadas hacia abajo durante la refrigeración. Usar placas de 3,0 mm tolera una disipación de 200 W. 500 Hz. Desviaciones de prueba: por debajo de 2,0 mm, la tasa de fallos se duplica.

Regla: Especifique los extremos con anticipación. Cambiar el grosor a última hora obliga a recalificar conectores, disipadores de calor y blindajes EMI, lo que puede llevar semanas.

Conclusión

1,6 mm alcanza el punto óptimo para PCB al armonizar rigidez, costo y compatibilidad. Pero sepa cuándo romper filas: los grosores exóticos resuelven desafíos extremos, rara vez diseños cotidianos.