Fournisseur de PCB automobile

South-Electronic

Chez South-Electronic, nous sommes spécialisés dans la fourniture de PCB automobiles de haute qualité, offrant fiabilité, durabilité et performance supérieure.

Découvrez une qualité inégalée avec nos PCB automobiles

Bienvenue chez South-Electronic, votre solution tout-en-un pour des PCB automobiles conçus pour les environnements automobiles. Nos PCB sont conçus pour maximiser vos applications, des systèmes de sécurité aux divertissements embarqués.

Comptez sur South-Electronic pour une qualité et une fiabilité inégalées dans vos applications automobiles. Nos PCB automobiles renforcent vos projets avec des performances constantes et durables. Partenairez avec nous pour conduire le succès dans votre industrie.

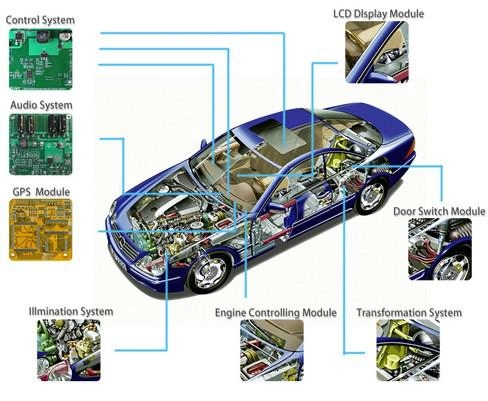

Unités de Contrôle du Moteur (ECU)

Ces circuits imprimés sont essentiels pour gérer les opérations du moteur telles que l'injection de carburant, le calage de l'allumage et le contrôle des émissions. Ils doivent être très fiables et capables de résister à des conditions environnementales difficiles.

Modules de Contrôle de Carrosserie (BCM)

Responsables de diverses fonctions liées à la carrosserie telles que l'éclairage, les vitres électriques, le verrouillage centralisé et d'autres fonctionnalités de confort. Les BCM nécessitent souvent plusieurs interfaces pour les capteurs et les actionneurs à travers le véhicule.

Cartes du Système d'Infodivertissement

Elles gèrent les fonctions de divertissement audio et vidéo, de navigation et de connectivité comme le Bluetooth et le Wi-Fi. Elles prennent souvent en charge des interfaces utilisateur sophistiquées et un traitement de données à haute vitesse.

Systèmes de Sécurité et de Protection

Cette catégorie inclut des cartes de circuit pour les systèmes d'airbags, les systèmes antivol et d'autres fonctionnalités liées à la sécurité qui nécessitent des temps de réponse rapides et un fonctionnement sans défaillance.

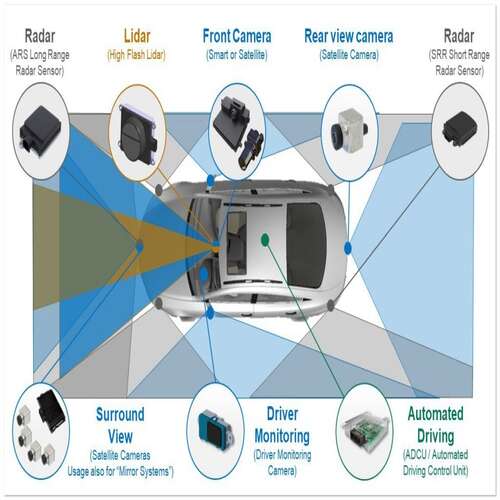

Systèmes Avancés d'Aide à la Conduite (ADAS)

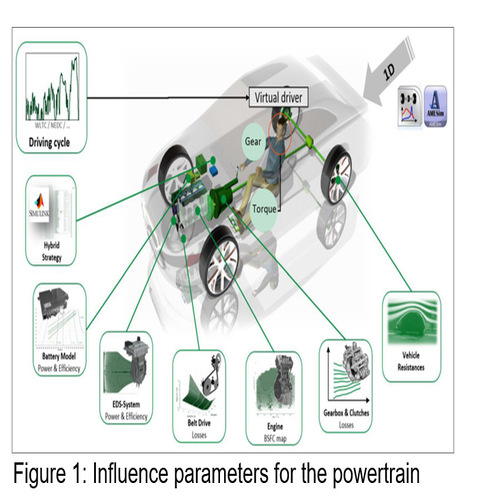

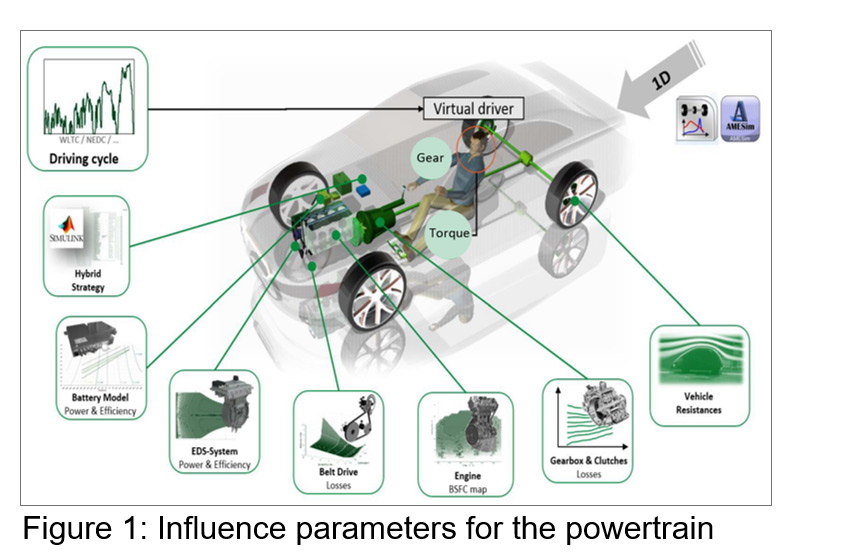

Impliqué dans le contrôle des composants du groupe motopropulseur du véhicule, y compris les transmissions et les contrôleurs de moteurs électriques, en particulier dans les véhicules hybrides et électriques.

Systèmes de Gestion de l'Énergie

Ces cartes sont conçues pour gérer la distribution et la qualité de l'énergie au sein du système électrique du véhicule, y compris les systèmes de gestion des batteries dans les véhicules électriques.

Contrôle du Groupe Motopropulseur et de la Transmission

Impliqué dans le contrôle des composants de la transmission du véhicule, y compris les transmissions et les contrôleurs de moteurs électriques, en particulier dans les véhicules hybrides et électriques.

Véhicules Électriques et Systèmes de Charge

Avec l'expansion rapide du marché des véhicules électriques, les systèmes uniques aux véhicules électriques, tels que les systèmes de gestion des batteries (BMS) et les interfaces de communication des stations de charge, devraient susciter un intérêt de recherche significatif.

Pourquoi choisir South-Electronic ?

Chez South-Electronic, nous comprenons l’importance cruciale de solutions précises pour vos projets automobiles. Nous sommes leaders en innovation de PCB, offrant une personnalisation et une précision incomparables pour répondre à vos besoins spécifiques. Notre objectif est de fournir une supériorité technique et des solutions qui garantissent le succès de vos projets.

-

Assurance Qualité avec Garantie Étendue

Assurance Qualité avec Garantie Étendue Vos projets automobiles méritent une qualité sans compromis, et nous l'offrons.

Chaque PCB automobile que vous recevez de notre part est couvert par notre garantie de cinq ans, garantissant que vous êtes protégé avec des réparations gratuites pour tout problème survenant pendant cette période. -

Support Après-Vente à Vie

Support Après-Vente à Vie Votre tranquillité d'esprit se poursuit après la vente.

Avec notre service après-vente à vie, vous pouvez compter sur un soutien et une assistance continus tout au long de la durée de vie de vos produits. -

Commandes Flexibles sans MOQ

Vos besoins sont à l'origine de notre flexibilité.

Nous proposons une quantité minimum de commande d'une seule pièce sans limite supérieure, offrant des solutions flexibles adaptées à vos demandes spécifiques. -

Réponse et Livraison Rapides

Vos délais sont importants, et nous les respectons.

Grâce à nos processus de production efficaces et notre logistique optimisée, nous assurons une livraison ponctuelle de vos commandes. -

Relations Clients Transparentes et Communicatives

Votre confiance en nous est renforcée par la transparence.

Notre visibilité de la chaîne d'approvisionnement de bout en bout vous permet de suivre vos commandes en temps réel, assurant des transactions plus fluides et une meilleure communication.

Projets Connexes que Nous Avons Réalisés

Avis des Clients

Questions Fréquemment Posées

Questions les Plus Populaires

Envoyez-nous un message

Plus vous remplissez de détails, plus nous pouvons avancer rapidement à l’étape suivante.

Le Guide Complet des PCB Automobiles

Contenus

Chapitre 1

Introduction aux PCB Automobiles

Le Rôle Clé des PCB dans l’Électronique Automobile

Lorsque vous démarrez votre voiture, qu’est-ce qui assure que tout fonctionne bien, de la planche de bord au moteur ? La réponse se trouve sous la surface, dans un circuit imprimé (PCB) compact et puissant. Dans le monde de l’électronique automobile, les PCB constituent l’épine dorsale de presque tous les composants électroniques d’une voiture. Des fonctions de base comme l’éclairage et les systèmes audio aux systèmes avancés d’aide à la conduite (ADAS) et à la gestion des véhicules électriques, les PCB assurent fiabilité et efficacité.

Si vous êtes impliqué dans l’approvisionnement ou la gestion de composants électroniques, vous savez que la performance de vos produits automobiles dépend significativement de la qualité et de la fiabilité des PCB. Ils ne fournissent pas seulement les connexions électriques entre les composants, mais doivent aussi résister aux conditions extrêmes typiques des environnements automobiles – comme les vibrations, les hautes températures et l’exposition à l’humidité et aux produits chimiques.

L’Évolution de la Technologie des PCB Automobiles et son Impact sur l’Industrie

L’évolution de la technologie des PCB automobiles a été marquée par des avancées significatives qui ont reflété, et souvent alimenté, les innovations de l’industrie automobile elle-même. Depuis les premiers jours des cartes simples à simple couche, l’évolution vers des PCB complexes et multicouches a été essentielle pour répondre à la demande croissante de fonctionnalité et de compacité dans la conception automobile.

Cette évolution a engendré les PCB à interconnexion haute densité (HDI), les PCB flexibles, et les PCB rigides-flexibles, essentiels pour les véhicules modernes nécessitant une électronique très fiable pour les fonctions critiques de sécurité. La transition vers les véhicules électriques (EV) et la technologie de conduite autonome n’a fait qu’intensifier la demande pour des PCB plus sophistiqués, durables et efficaces. En tant que professionnel de l’industrie, vous comprenez que rester en avance signifie suivre le rythme de ces évolutions technologiques.

À mesure que l’industrie automobile continue de progresser vers des véhicules plus intelligents et plus connectés, le rôle des PCB devient encore plus critique. Comprendre le passé et le présent de cette technologie vous aidera à naviguer son avenir, assurant que votre entreprise reste à la pointe de la scène électronique automobile. En vous concentrant sur la qualité et l’innovation dans vos solutions PCB, vous ne répondez pas seulement aux besoins de l’industrie, mais vous les dépassez, renforçant votre réputation en tant que leader de confiance sur le marché des PCB automobiles.

Chapitre 2

Les Bases des PCB : L'Épine Dorsale de l'Électronique Automobile

Définition et Composants des PCB pour Applications Automobiles

Les PCB sont bien plus que de simples planches de fibre de verre utilisées pour assembler des composants électroniques ; ils forment la fondation essentielle sur laquelle sont construites la fonctionnalité et la fiabilité de chaque système électronique automobile. Pour quelqu’un chargé de garantir les meilleures performances de l’électronique automobile, il est vital de reconnaître que les PCB dans le secteur automobile sont conçus pour soutenir des assemblages complexes et à haute densité gérant tout, des indicateurs simples aux systèmes de sécurité critiques des véhicules.

Un PCB automobile typique est constitué de plusieurs couches de feuilles de cuivre stratifiées avec des matériaux résistants à la chaleur, assurant la durabilité sous un stress thermique et physique considérable. Ces plaques sont équipées de divers composants électroniques, notamment des résistances, des condensateurs et des circuits intégrés, interconnectés via un réseau de chemins conducteurs, de pastilles et de vias méticuleusement conçus. La sélection des composants et la mise en œuvre sont soigneusement planifiées pour optimiser l’espace et la fonctionnalité, répondant aux exigences élevées des applications automobiles.

Différences de Conception et de Fonctionnalité entre PCB Automobile et PCB Standard

Comprendre les différences clés entre les PCB automobiles et les PCB standards est crucial dans votre rôle, car ces distinctions influencent directement les performances et la fiabilité des produits électroniques que vous gérez ou acquérez. La principale distinction réside dans la robustesse de la conception et les exigences fonctionnelles façonnées par les défis uniques des environnements automobiles.

- Gestion Thermique : Les PCB automobiles sont conçus pour résister à des fluctuations de température extrêmes. Contrairement aux PCB standard, ils intègrent des matériaux à conductivité thermique plus élevée et utilisent souvent des couches de cuivre plus épaisses pour améliorer la dissipation thermique, assurant une performance fiable même sous le capot, où les températures peuvent atteindre des sommets importants.

- Résistance aux Vibrations : Étant donné que les véhicules sont fréquemment soumis à des vibrations et des impacts, surtout dans des conditions de conduite difficiles, les PCB automobiles sont conçus avec des connexions mécaniques plus robustes et des techniques de montage plus résistantes par rapport aux PCB classiques. Cela implique l’utilisation de composants traversants et d’adhésifs spécialisés pour sécuriser fermement les composants sur la carte, les empêchant de se détacher ou de se casser.

- Fiabilité et Longévité : La sécurité étant primordiale dans les applications automobiles, les PCB utilisés dans les véhicules sont soumis à des normes de fiabilité plus strictes. Ils doivent souvent avoir une espérance de vie prolongée, atteinte grâce à l’utilisation de matériaux de haute qualité et à des protocoles de test rigoureux qui surpassent ceux utilisés pour les PCB standards.

- Complexité et Intégration : Les PCB automobiles intègrent généralement des technologies plus avancées, telles que la technologie à Interconnexion de Haute Densité (HDI), permettant un plus grand nombre de composants dans des espaces restreints. Cela est crucial dans les véhicules modernes, où l’espace est limité et les besoins fonctionnels sont élevés.

En naviguant dans les complexités de l’approvisionnement et de la gestion des PCB automobiles, souvenez-vous que chaque décision de conception et de choix de matériaux impacte l’efficacité globale et la fiabilité du produit final. En comprenant ces aspects fondamentaux des PCB automobiles, vous assurez que les composants électroniques que vous fournissez non seulement répondent mais dépassent les normes strictes exigées par l’industrie, répondant ainsi parfaitement aux clients exigeants qui privilégient la qualité et la fiabilité dans leurs composants automobiles. Cette connaissance vous permet de prendre des décisions éclairées qui améliorent la valeur et la performance de vos offres électroniques automobiles.

Chapitre 3

Principes de Conception pour les PCB Automobiles

Considérations Critiques de Conception Uniques aux PCB Automobiles

Il existe trois considérations clés qui guident la conception des PCB automobiles : la gestion thermique, la résistance aux vibrations et la miniaturisation. Ce ne sont pas seulement des paramètres de conception ; ce sont des normes qui définissent la robustesse et la fonctionnalité de l’électronique automobile.

- Gestion Thermique : Dans les espaces restreints d’un environnement automobile, gérer la chaleur ne concerne pas seulement la protection du PCB, mais la sauvegarde de la fonctionnalité totale du véhicule. Les techniques avancées de gestion thermique incluent l’utilisation de matériaux diélectriques thermiquement conducteurs et de dissipateurs thermiques intégrés directement sur le PCB. Le design peut également incorporer des vias thermiques qui aident à dissiper la chaleur sur l’ensemble de la carte plus efficacement, évitant ainsi les points chauds susceptibles de conduire à la défaillance des composants.

- Résistance aux Vibrations : En tant que professionnel de l’électronique automobile, vous savez que la durabilité du PCB sous vibration constante n’est pas négociable. Pour améliorer la résistance aux vibrations, les PCB automobiles sont conçus avec des composants traversants robustes et utilisent des substrats flexibles capables de se plier sans casser. La disposition elle-même est soigneusement conçue pour minimiser les points de stress et placer les composants loin des zones à haute vibration dans la mesure du possible.

- Miniaturisation : Au fur et à mesure que les véhicules incorporent plus de fonctionnalités électroniques dans des espaces de plus en plus petits, la pression pour miniaturiser les PCB sans compromettre leur performance est intense. Les techniques telles que l’utilisation de la technologie de liaison haute densité (HDI) sont essentielles. HDI permet des lignes et des espaces plus fins, des vias plus petits, et des motifs de pad de connexion plus denses, ce qui permet d’intégrer plus de fonctions par unité de surface. Cela non seulement répond aux contraintes d’espace mais réduit également le poids, ce qui est crucial pour l’efficacité énergétique et l’autonomie des véhicules électriques.

Techniques Avancées de Conception pour Améliorer la Fiabilité et la Performance

Pour s’assurer que vos PCB automobiles non seulement répondent mais dépassent les exigences rigoureuses de l’industrie automobile, l’intégration de techniques de conception avancées est essentielle. Ces méthodes visent à améliorer à la fois la fiabilité et la performance de vos PCB :

- Utilisation de Logiciels de Simulation : L’emploi de logiciels de simulation de PCB dès le début du processus de conception peut identifier des problèmes potentiels liés au design du circuit, à la disposition des composants et à la distribution thermique. Cette approche proactive permet l’optimisation avant la phase de prototype, économisant du temps et des coûts de développement.

- Technologie d’Incorporation de Composants : Cette technique implique d’intégrer des composants passifs directement dans le substrat du PCB lui-même, réduisant l’encombrement de surface et améliorant la stabilité thermique de la carte. Cela améliore l’intégrité du signal et réduit les interférences électromagnétiques (EMI), ce qui est crucial dans l’environnement électronique bruyant d’un véhicule.

- Analyse de l’Intégrité du Signal : Les signaux à haute vitesse au sein de l’espace compact d’un PCB automobile nécessitent une gestion soignée pour éviter les interférences croisées et les EMI. L’analyse de l’intégrité du signal pendant la conception assure que les transferts de données à haute vitesse se font sans dégradation, ce qui est particulièrement important pour les fonctions critiques de sécurité comme le freinage et le déploiement des airbags.

- Tests Rigoureux et Validation : Intégrer des étapes rigoureuses de tests et de validation, y compris les tests de vie accélérée hautement (HALT) et les screenings de stress fortement accélérés (HASS), garantit que le PCB peut résister aux conditions extrêmes auxquelles il sera confronté dans les environnements automobiles. Cela ne construit pas seulement la confiance dans la fiabilité du PCB mais renforce également votre engagement envers la qualité pour vos clients.

En vous concentrant sur ces principes et techniques de conception sophistiqués, vous ne créez pas seulement des PCB ; vous façonnez l’avenir de l’électronique automobile. Chaque décision que vous prenez lors de la phase de conception impacte la fiabilité, l’efficacité et la performance globale des systèmes automobiles qui dépendent de votre PCB, vous assurant de livrer l’excellence et l’innovation à un marché qui s’appuie sur la précision.

Chapitre 4

Sélection des Matériaux et Composants

Guide pour Choisir les Bons Matériaux pour les PCB Automobiles

Lorsque vous êtes chargé de sélectionner des matériaux pour des PCB automobiles, vos choix sont cruciaux pour définir la durabilité et la performance de la carte sous les conditions extrêmes typiques des environnements automobiles. Ces matériaux doivent non seulement assurer l’intégrité structurelle du PCB mais aussi relever les défis thermiques, mécaniques et chimiques.

- Matériaux du Substrat : Le substrat constitue le cœur de votre PCB. Pour les applications automobiles, des matériaux comme le FR-4 sont souvent utilisés en raison de leur bonne résistance thermique et de leur solidité mécanique. Toutefois, pour des besoins de haute performance, des matériaux comme le Polyimide ou le PTFE (Polytétrafluoroéthylène) sont préférés en raison de leur excellente résistance à la chaleur et de leurs propriétés d’isolation électrique. Ces matériaux sont essentiels dans les environnements où le PCB est exposé à des températures élevées et nécessite un haut niveau de fiabilité.

- Épaisseur du Cuivre : Les couches de cuivre dans les PCB automobiles doivent généralement être plus épaisses que dans les PCB standards pour gérer des courants plus élevés et améliorer la conductivité thermique. Une couche de cuivre plus épaisse améliore la durabilité et la dissipation thermique, ce qui est crucial pour éviter la surchauffe dans les appareils électroniques compacts des véhicules. Le choix de l’épaisseur du cuivre doit équilibrer la performance électrique et la gestion thermique sans compromettre l’intégrité physique de la carte.

- Revêtements Protecteurs : Les PCB automobiles nécessitent souvent des revêtements protecteurs supplémentaires pour résister à des conditions environnementales difficiles. Des revêtements conformes fabriqués à partir de matériaux tels que le silicone, l’acrylique ou l’uréthane sont appliqués pour protéger les circuits électroniques de l’humidité, de la poussière, des produits chimiques et des températures extrêmes. Cela non seulement prolonge la durée de vie du PCB, mais garantit aussi une performance constante dans des conditions opérationnelles variées.

Aperçu de la Sélection des Composants de Haute Qualité

Choisir les bons composants est tout aussi critique que de choisir les matériaux appropriés pour votre PCB automobile. La sélection de composants de haute qualité est essentielle pour répondre aux normes rigoureuses de l’industrie et assurer la fiabilité exigée par des clients exigeants, comme Bob, qui privilégient la qualité avant tout.

- Choisir des Composants Fiables : Opter pour des composants de fabricants réputés, connus pour leurs normes élevées et leurs tests rigoureux. Les composants tels que les condensateurs, les résistances et les CI doivent avoir fait leurs preuves dans les applications automobiles, garantissant qu’ils peuvent faire face aux contraintes élevées des températures, des vibrations et de l’usure à long terme.

- Composants de Grade Automobile : Toujours utiliser des composants de grade automobile spécialement conçus et testés pour une utilisation dans les véhicules. Ces composants répondent aux normes strictes de fiabilité automobile, telles que l’AEC-Q100 pour les CI, garantissant qu’ils fonctionnent dans des conditions sévères. C’est crucial pour maintenir l’intégrité et la sécurité du système, notamment dans les systèmes critiques comme le freinage ou le contrôle de la direction.

- Tests pour l’Assurance Qualité : Avant de finaliser la sélection des composants, assurez-vous qu’ils subissent des processus de tests rigoureux tels que le cyclage thermique, les tests de vibration et les tests de durée de vie. Cela ne confirme pas seulement leur adéquation à une utilisation automobile, mais renforce également la confiance dans la fiabilité de votre produit final. Mettre en œuvre un protocole de test robuste reflète votre engagement à fournir des produits de haute qualité et fiables.

- Partenariats avec les Fournisseurs : Établissez des relations solides avec les fournisseurs de composants qui comprennent les exigences du marché automobile. Cela peut aboutir à un meilleur soutien, en termes de personnalisation, de chaînes d’approvisionnement fiables et d’accès rapide aux dernières technologies et composants qui répondent aux normes évolutives de l’industrie automobile.

En sélectionnant méticuleusement les bons matériaux et composants pour votre PCB automobile, vous n’assemblez pas seulement un produit ; vous façonnez un élément central de la technologie automobile moderne qui promet fiabilité et performance.

Chapitre 5

Processus de Fabrication

Examen Approfondi de la Technologie de Fabrication des PCB Automobiles

Dans l’industrie automobile, où la fiabilité et la précision sont primordiales, les processus de fabrication des PCB doivent être méticuleusement contrôlés. En supervisant ces processus, comprendre les subtilités de chaque étape garantit que le produit final non seulement répond, mais dépasse les exigences rigoureuses des applications automobiles.

- Superposition et Laminage : Les PCB automobiles nécessitent souvent plusieurs couches pour accueillir des circuits complexes nécessaires aux fonctionnalités avancées. Le processus commence par l’empilement de cuivre et de matériaux isolants, qui sont ensuite laminés ensemble sous haute température et pression. Cela crée une structure intégrée unique où chaque couche doit s’aligner parfaitement pour garantir la connectivité et la fonctionnalité. Une attention particulière est accordée à l’alignement des vias et des pads, qui sont essentiels pour les cartes multicouches.

- Création de Motifs de Circuit et Gravure : Une fois les couches préparées, la photolithographie est utilisée pour transférer le design du circuit sur la carte. Cela implique de recouvrir le PCB d’un matériau photosensible, de l’exposer à une lumière ultraviolette à travers un masque façonné selon le design du circuit, puis de graver chimiquement les parties non exposées. Pour les PCB automobiles, ce processus est affiné pour atteindre une haute précision et densité, cruciales pour gérer les circuits complexes et compacts nécessaires dans les véhicules modernes.

- Placage et Finition de Surface : Après la gravure, le PCB subit un placage, où du cuivre supplémentaire est ajouté à la surface et dans les vias. Cette étape améliore la conductivité et la robustesse des connexions. Le choix de la finition de surface – comme ENIG (Nickel Chimique Immersion Or), HASL (Nivellement de Soudure à l’Air Chaud) ou OSP (Conservateurs de Soudabilité Organiques) – dépend de facteurs comme la fiabilité, la conductivité et la durée de vie. Chaque finition offre différents avantages, tels que l’amélioration de la soudabilité ou la résistance à l’oxydation, ce qui est vital pour les environnements difficiles des applications automobiles.

Accent sur les Mesures de Contrôle de Qualité et les Processus de Test

Le contrôle de qualité n’est pas seulement une étape du processus de fabrication ; c’est une partie intégrante de chaque étape, garantissant que chaque PCB automobile qui quitte votre installation est conçu pour durer et fonctionner parfaitement.

- Inspection Optique Automatisée (AOI) : Après chaque étape critique de fabrication, des systèmes AOI sont utilisés pour vérifier les défauts tels que les désalignements, la soudure insuffisante ou les courts-circuits. Cette méthode utilise des caméras haute résolution pour inspecter les cartes et est cruciale pour identifier les problèmes tôt dans le processus de fabrication.

- Tests Fonctionnels : Avant l’expédition des cartes, elles subissent des tests fonctionnels pour s’assurer que chaque circuit fonctionne comme prévu dans des conditions simulant les environnements automobiles réels. Cela peut inclure des tests de mise sous tension, des tests en circuit et des tests au niveau du système, garantissant que chaque composant du PCB fonctionne de manière fiable.

- Tests Environnementaux et de Stress : Les PCB automobiles sont soumis à des tests environnementaux rigoureux, y compris des cycles de température, des tests de choc thermique et des tests de vibration. Ces tests imitent les conditions que le PCB rencontrera dans des configurations automobiles réelles, soulignant les éventuels points de défaillance du processus de fabrication.

- Boucle de Rétroaction pour l’Amélioration Continue : Intégrer les retours des phases de test dans le processus de fabrication est crucial pour l’amélioration continue. Cette approche aide à identifier les problèmes récurrents, tels que les problèmes de soudure, et permet d’ajuster les processus pour éliminer ces problèmes dans les cycles de production futurs.

En maintenant un contrôle de qualité rigoureux et des processus de fabrication détaillés, vous assurez la fiabilité et la performance des PCB automobiles, traitant directement les points de douleur communs comme les problèmes de soudure. Cet engagement envers l’excellence répond non seulement aux normes élevées attendues par vos clients mais positionne également vos produits à l’avant-garde de la technologie automobile, où la qualité et la fiabilité ne sont pas négociables.

Chapitre 6

Techniques d'Assemblage

Aperçu de la Technologie de Montage en Surface (SMT) et de la Technologie par Trou Traversant (THT) dans l’Assemblage des PCB Automobiles

Dans l’industrie de l’électronique automobile, la robustesse et la fiabilité des composants sont cruciales, et deux technologies d’assemblage majeures – la technologie de montage en surface (SMT) et la technologie par trou traversant (THT) – jouent un rôle vital. Comprendre les avantages et les applications de chaque technologie peut avoir un impact significatif sur les performances et la durabilité d’un PCB dans un environnement automobile.

- Technologie de Montage en Surface (SMT) : La SMT est devenue le processus d’assemblage dominant dans la fabrication de PCB automobiles en raison de son efficacité et de sa capacité à accueillir une disposition de composants haute densité. Dans le SMT, les composants sont montés directement sur la surface du PCB sans nécessiter de grands trous percés. Cette technologie permet des composants plus petits et des conceptions de PCB plus compactes, ce qui est crucial pour les applications automobiles où l’espace est limité. De plus, la SMT permet un assemblage plus rapide et généralement des connexions plus robustes sous stress thermique, ce qui est commun dans les environnements automobiles.

- Technologie par Trou Traversant (THT) : Bien que la SMT soit devenue très populaire, la THT reste essentielle pour les applications automobiles qui nécessitent des connexions mécaniques extrêmement solides entre le PCB et les composants, notamment pour les connecteurs ou les composants lourds susceptibles de subir un stress physique important. Dans la THT, les broches des composants sont insérées à travers des trous pré-percés dans le PCB et ensuite soudées aux pastilles de l’autre côté. Cette technologie offre une résistance et une fiabilité accrues pour les composants qui doivent résister à de hauts niveaux de vibrations et de stress mécanique, ce qui en fait un choix idéal pour les applications automobiles à haute puissance ou haute contrainte.

Meilleures Pratiques pour le Placement des Composants et les Techniques de Soudure

Pour assurer la plus haute qualité et fiabilité des PCB automobiles, une attention méticuleuse doit être accordée au placement des composants et aux techniques de soudure. Ces pratiques sont cruciales pour atténuer les problèmes de qualité courants tels que les mauvaises soudures, l’alignement des composants et les incompatibilités thermiques.

- Placement Optimisé des Composants : Le placement stratégique des composants est crucial pour minimiser le stress et améliorer les performances du PCB. Les composants sensibles à la chaleur ou générant de la chaleur doivent être placés à l’écart les uns des autres pour gérer efficacement les profils thermiques. Considérez les coefficients de dilatation thermique des différents composants pour éviter les tensions et les dommages potentiels lors des fluctuations de température.

- Techniques de Soudure Avancées : Le processus de soudure est le lieu où de nombreux problèmes de qualité peuvent survenir dans l’assemblage des PCB. L’utilisation de techniques de soudure avancées telles que la soudure sélective et la soudure par refusion peut aider à obtenir des soudures plus cohérentes et fiables. La soudure sélective est particulièrement utile pour les composants THT où la précision est cruciale, tandis que la soudure par refusion est idéale pour obtenir une distribution uniforme de la chaleur lors de la soudure des composants SMT.

- Utilisation de Systèmes Automatisés : La mise en œuvre de systèmes automatisés de placement et de soudure peut réduire considérablement les erreurs humaines et augmenter la précision du placement et de la soudure des composants. Ces systèmes sont particulièrement efficaces pour répondre aux exigences strictes de qualité des PCB automobiles.

- Inspection et Tests Réguliers : Incorporer des inspections régulières pendant le processus d’assemblage, en utilisant des méthodes telles que l’inspection optique automatisée (AOI) et l’inspection par rayons X, permet d’identifier et de rectifier rapidement les défauts potentiels. Les tests de qualité de la soudure, tels que les tests de traction et de cisaillement, doivent être effectués régulièrement pour assurer l’intégrité mécanique des soudures.

En adhérant à ces techniques et meilleures pratiques d’assemblage, vous assurez que les PCB automobiles que vous produisez sont capables de résister aux conditions rigoureuses qu’ils rencontreront sur le terrain. Cet engagement envers la qualité ne répond pas seulement aux demandes de vos clients exigeants, mais il améliore également la fiabilité et la longévité des produits automobiles qui intègrent ces PCB, maintenant ainsi votre réputation en tant que leader dans la fabrication d’électronique automobile.

Chapitre 7

Tests et Assurance Qualité

Stratégies Globale pour des Phases de Test Rigoureuses

Dans l’industrie automobile, où la sécurité et la fiabilité des composants électroniques peuvent avoir un impact direct sur la fonctionnalité et la sécurité du véhicule, des phases de test rigoureuses ne sont pas seulement une exigence réglementaire, mais un pilier du développement produit. Mettre en œuvre des stratégies de test complètes garantit la haute qualité des PCB automobiles, ce qui est essentiel pour répondre aux attentes des clients et aux normes de l’industrie.

- Tests Avant Assemblage : Avant le début de l’assemblage, les matières premières et les composants sont testés pour vérifier leur conformité aux spécifications. Cela inclut des tests des propriétés matérielles telles que la résistance à la traction, la résistance thermique et la conductivité électrique. Assurer la qualité de ces éléments est crucial car ils établissent la base de la fiabilité du PCB finalisé.

- Tests en Cours de Production : Pendant le processus d’assemblage, les tests en cours de production sont cruciaux pour identifier les problèmes le plus tôt possible. Cela inclut l’inspection optique automatisée (AOI) pour vérifier l’application de la pâte à braser, le placement des composants et la qualité de la soudure à chaque étape. De plus, des tests électriques tels que les tests en circuit (ICT) sont effectués pour vérifier les courts-circuits, les ouvertures et d’autres anomalies électriques.

- Tests Fonctionnels : Après l’assemblage, chaque PCB subit des tests fonctionnels pour s’assurer qu’il fonctionne comme prévu dans des conditions qui imitent son environnement opérationnel prévu. Cela inclut des tests de mise sous tension, des tests d’intégration système et des tests de contrainte qui simulent les charges électriques et les conditions opérationnelles que le PCB rencontrera dans le véhicule.

- Tests Environnementaux et de Durabilité : Les PCB automobiles sont soumis à des tests de stress environnemental, y compris des cycles de température, des tests de choc thermique, des tests d’humidité et des tests de vibration. Ces tests sont conçus pour exposer le PCB à des températures extrêmes, de l’humidité et du stress physique qu’il rencontrera au cours de sa vie, garantissant ainsi qu’il peut les supporter sans défaillance.

- Tests de Cycle de Vie : Pour assurer la longévité, les PCB automobiles sont soumis à des tests de vie accélérée, où les conditions sont intensifiées pour induire des pannes plus rapidement, prédisant ainsi la durée de vie du produit dans des conditions de fonctionnement normales. Cela aide à comprendre les mécanismes d’usure et à améliorer les conceptions de produits.

Conformité aux Normes Internationales de Qualité

S’assurer de la conformité aux normes internationales de qualité n’est pas seulement une question de répondre aux exigences réglementaires, mais de construire la confiance avec vos clients en livrant constamment des produits qui répondent à des normes élevées de sécurité et de fiabilité. Voici comment maintenir l’adhésion à ces standards :

- Certification ISO 9001 et ISO/TS 16949 : Ces certifications sont fondamentales pour les fabricants de PCB automobiles, indiquant que votre système de gestion de la qualité répond aux hautes normes requises pour la fourniture de pièces automobiles. Maintenir ces certifications nécessite des audits réguliers et une amélioration continue de vos processus.

- Normes IPC pour les PCB : Adhérer aux normes IPC, telles que IPC-A-600 pour l’acceptabilité des PCB et IPC-A-610 pour les assemblages électroniques, garantit que vos produits répondent aux normes de performance et de fiabilité attendues dans l’industrie automobile. Ces normes couvrent tout, de la sélection des matériaux et de la conception à l’assemblage et aux tests.

- Audits Qualité Réguliers et Revues Fournisseurs : Menez des audits réguliers de vos processus et évaluez également vos fournisseurs pour assurer que chaque composant de votre chaîne d’approvisionnement respecte les normes de qualité requises. Cela inclut la validation périodique de leurs méthodes de test et de leurs procédures de contrôle qualité.

- Documentation et Traçabilité : Maintenez une documentation complète de vos processus et résultats de test. Mettez en œuvre des mesures de traçabilité qui permettent de remonter chaque PCB jusqu’à ses matières premières, son lot de production et ses enregistrements de test. Cela aide non seulement au contrôle de la qualité, mais assure également la responsabilité et facilite l’analyse des causes profondes en cas de défauts.

En mettant en œuvre ces phases de test rigoureuses et en adhérant aux normes internationales de qualité, vous assurez non seulement la qualité de vos PCB automobiles, mais vous renforcez également votre engagement envers l’excellence. Cet engagement envers l’assurance qualité est crucial pour maintenir votre réputation et votre fiabilité dans l’industrie automobile compétitive, répondant aux attentes élevées de clients qui priorisent la qualité et la sécurité de premier ordre dans leurs produits.

Chapitre 8

Analyse des Pannes et Résolution de Problèmes

Pannes Communes des PCB Automobiles et Méthodes de Diagnostic

Dans l’environnement rigoureux des applications automobiles, les pannes de PCB peuvent avoir des répercussions significatives, allant de dysfonctionnements du système à des préoccupations en matière de sécurité. En tant que professionnel responsable de la fiabilité et de la sécurité de l’électronique automobile, comprendre les pannes courantes et comment les diagnostiquer est primordial.

- Pannes de Soudure : L’un des problèmes les plus courants dans les PCB automobiles est la panne de soudure, qui peut résulter d’une soudure inadéquate, de cycles thermiques ou de contraintes mécaniques. Les méthodes de diagnostic comprennent les inspections visuelles à l’aide d’optiques à haute magnification et des systèmes d’inspection optique automatisés (AOI), qui peuvent détecter des fissures, des soudures froides ou des désalignements.

- Pannes de Composants : Les composants sur le PCB peuvent échouer en raison de surcharges, d’usure ou de défauts de fabrication. Pour diagnostiquer ces pannes, des techniques comme les tests électriques (en utilisant des tests en circuit pour vérifier la fonctionnalité) et l’imagerie thermique pour détecter des zones surchauffées sont essentielles. Pour une analyse plus détaillée, des méthodes avancées telles que la microscopie électronique à balayage (SEM) peuvent identifier des pannes microscopiques dans les structures des composants.

- Croissance de Filament Anodique Conducteur (CAF) : Dans des environnements à haute humidité, la croissance de CAF peut se produire à l’intérieur du PCB, entraînant des courts-circuits entre les chemins conducteurs. La détection nécessite souvent une analyse physique destructive (DPA) pour examiner la structure interne des couches du PCB et identifier des chemins conducteurs indésirables.

- Stress Environnemental : L’exposition à des températures extrêmes, à l’humidité et à des substances corrosives peut entraîner la délamination du PCB, la corrosion des pistes et d’autres dégradations matérielles. Des chambres environnementales sont utilisées pour simuler les conditions que le PCB pourrait rencontrer, identifiant ainsi les modes de défaillance potentiels dans des scénarios de test contrôlés.

Mesures Préventives et Guides de Dépannage

Pour garantir la longévité et la fiabilité des PCB automobiles, il est crucial de mettre en œuvre des mesures préventives et d’établir des guides de dépannage robustes. Ceux-ci aident non seulement à résoudre rapidement les problèmes mais aussi à éviter qu’ils ne surviennent en premier lieu.

- Conception pour la Fiabilité (DfR) : Intégrez la fiabilité dans la phase de conception du PCB en choisissant des matériaux appropriés, en optimisant la conception pour la gestion thermique et en utilisant des outils de simulation pour prévoir comment les conceptions se comporteront sous différentes conditions de stress. Cette approche aide à minimiser les points de défaillance potentiels dès le départ.

- Maintenance et Inspection Régulières : Mettez en place un calendrier pour la maintenance régulière et les inspections, y compris des tests périodiques des fonctions critiques du PCB. Cette mesure pro-active peut identifier des problèmes potentiels avant qu’ils ne conduisent à des pannes, réduisant ainsi considérablement les temps d’arrêt et les coûts de maintenance.

- Protocoles de Tests Environnementaux et de Stress : Développez des protocoles de test complets qui soumettent le PCB à des stress environnementaux et mécaniques qu’ils sont susceptibles de rencontrer. Utilisez les résultats de ces tests pour renforcer les processus de conception et d’assemblage des PCB, améliorant ainsi la durabilité et les performances générales.

- Guides de Dépannage : Créez des guides de dépannage détaillés qui peuvent être facilement suivis par les équipes techniques. Ces guides doivent inclure des symptômes courants de défaillance, des étapes de diagnostic et des actions correctives. Pour des problèmes plus complexes, les guides devraient conseiller quand faire appel aux équipes d’ingénierie pour une analyse plus approfondie.

- Formation et Éducation : Fournissez une formation continue à vos équipes sur les dernières techniques et outils de diagnostic. Un personnel bien formé constitue votre première ligne de défense contre les pannes de PCB, capable d’identifier et de résoudre les problèmes de manière efficace.

En vous concentrant sur ces domaines d’analyse des pannes et de résolution de problèmes, vous vous assurez que les PCB automobiles sont non seulement conçus et fabriqués selon les normes les plus élevées, mais qu’ils sont également soutenus tout au long de leur cycle de vie opérationnel avec des stratégies efficaces de maintenance et de résolution de problèmes. Cette approche globale est essentielle pour maintenir l’intégrité et la fiabilité des PCB dans les applications automobiles, renforçant ainsi votre engagement envers la qualité et la sécurité dans l’industrie automobile exigeante.

Chapitre 9

Innovations et Tendances Futures

Exploration des Technologies Émergentes telles que les Circuits Imprimés Flexibles pour une Utilisation Automobile

Alors que vous naviguez dans le paysage en évolution rapide de l’électronique automobile, rester à la pointe des avancées technologiques, comme les circuits imprimés flexibles (PCB), est crucial. Les PCB flexibles transforment le design automobile en offrant de nouvelles possibilités pour intégrer l’électronique dans des espaces où les PCB rigides traditionnels ne peuvent pas s’adapter.

- Avantages des PCB Flexibles : Les PCB flexibles sont particulièrement précieux dans les applications automobiles en raison de leur capacité à se plier, à se tordre et à se plier, leur permettant de s’adapter à des géométries complexes à l’intérieur du véhicule. Cette flexibilité réduit les contraintes d’espace, améliore la liberté de conception et ouvre des opportunités pour des applications innovantes telles que des panneaux d’instrumentation courbés, des surfaces connectées et des systèmes d’éclairage avancés. De plus, leur légèreté contribue à la réduction du poids global du véhicule, ce qui est crucial pour améliorer l’efficacité énergétique et la portée de la batterie dans les véhicules électriques.

- Durabilité et Fiabilité : Contrairement aux PCB rigides, les PCB flexibles sont conçus pour résister à de hauts niveaux de vibration et de flexion, ce qui les rend idéaux pour l’environnement dynamique de l’automobile. Leur durabilité est renforcée par l’utilisation de matériaux robustes comme le polyimide ou le polyester, qui peuvent supporter des températures extrêmes et des expositions chimiques typiques dans les environnements automobiles.

- Intégration avec les Systèmes Traditionnels : La combinaison des technologies de PCB flexibles et rigides, souvent désignée sous le terme de PCB rigide-flexible, offre la stabilité structurelle des PCB rigides tout en permettant la polyvalence des circuits flexibles. Cette approche hybride est particulièrement efficace dans les applications où l’espace est limité, optimisant l’espace disponible tout en assurant une performance électrique fiable.

Discussion sur Comment les Innovations Façonnent l’Avenir de l’Électronique Automobile

- Le passage de l’industrie automobile à une électronique plus intégrée et intelligente est fortement influencé par les innovations en matière de technologie de PCB. En regardant vers l’avenir, comprendre ces tendances peut vous aider à anticiper les changements et à en tirer parti pour maintenir un avantage concurrentiel.

- Surfaces et Interfaces Intelligentes : Les innovations dans les PCB permettent de transformer de nombreux éléments passifs des véhicules, tels que les tableaux de bord et les panneaux de porte, en surfaces intelligentes interactives. Ces changements améliorent l’expérience utilisateur en intégrant des capteurs tactiles et des affichages directement dans l’architecture du véhicule, offrant des commandes et des affichages d’informations plus intuitifs.

- Véhicules Autonomes et Connectés : À mesure que les véhicules deviennent plus autonomes, la demande pour des systèmes électroniques sophistiqués capables de communiquer entre eux et avec des réseaux externes augmente. Les PCB avancés soutiennent l’intégration de capteurs, de contrôleurs et de modules de connectivité nécessaires pour les technologies de conduite autonome, garantissant une transmission de données plus rapide et des capacités de traitement améliorées.

- Électrification des Véhicules : La pression mondiale en faveur des véhicules électriques (VE) entraîne le besoin de systèmes de gestion de l’énergie plus efficaces. Les PCB dans ces systèmes doivent gérer des courants plus élevés et fournir une meilleure dissipation thermique, des défis qui sont abordés avec de nouveaux matériaux et des conceptions de PCB.

- Durabilité : Avec une attention croissante portée à la durabilité, l’industrie des PCB innovent avec des matériaux recyclables et des processus qui réduisent l’impact environnemental. Les substrats biodégradables et les soudures sans plomb sont des exemples de la manière dont l’industrie s’adapte aux réglementations environnementales et aux attentes des consommateurs.

En restant informé sur ces innovations et tendances, vous vous positionnez non seulement comme un fournisseur, mais comme un partenaire stratégique dans l’industrie de l’électronique automobile, capable de répondre aux besoins de clients visionnaires à la recherche de solutions innovantes. Cette approche proactive non seulement assure votre place sur le marché, mais fait également avancer l’industrie, façonnant l’avenir de l’électronique automobile de manière à privilégier l’efficacité, l’intégration et la durabilité.

Chapitre 10

Études de Cas et Perspectives de l'Industrie

Exemples Concrets d’Applications Réussies de PCB Automobiles

Explorer des applications réussies de PCB automobiles dans le monde réel met non seulement en lumière les capacités de cette technologie, mais démontre également son impact sur l’innovation automobile et l’efficacité. À mesure que vous vous positionnez dans l’industrie, comprendre ces applications vous aidera à mieux communiquer la valeur de vos produits et services.

Systèmes Avancés d’Assistance au Conducteur (ADAS) : Un exemple notable est l’utilisation de PCB multicouches dans les ADAS, où ils facilitent l’intégration de multiples capteurs et caméras. Ces systèmes nécessitent des PCB hautement fiables pour traiter et transmettre de grandes quantités de données en temps réel, garantissant ainsi la sécurité et la précision. Par exemple, un fabricant automobile de premier plan a intégré ces PCB pour améliorer les fonctionnalités de maintien de voie et de freinage automatique, réduisant ainsi significativement le nombre d’accidents de la route.

- Systèmes de Gestion de l’Energie des Véhicules Électriques (VE) : Dans un autre cas, un fabricant de VE bien connu a utilisé des PCB à interconnexion haute densité (HDI) pour gérer les systèmes de puissance complexes nécessaires à une gestion efficace de la batterie et à la distribution de l’énergie. Les PCB ont permis d’atteindre des densités de circuits plus élevées et des lignes plus fines, optimisant ainsi l’espace et améliorant les performances des systèmes de gestion de l’énergie, entraînant une autonomie de batterie prolongée et une portée accrue du véhicule.

- Systèmes d’Infodivertissement : Les PCB flexibles et rigides-flexibles ont révolutionné les systèmes d’infodivertissement automobiles en permettant des interfaces plus ergonomiques et conviviales. Une marque de voitures de luxe a réussi à mettre en œuvre ces PCB pour créer un tableau de bord élégant et esthétiquement plaisant intégrant des commandes tactiles et des affichages, améliorant ainsi l’expérience utilisateur sans compromettre le design intérieur sophistiqué.

Leçons Apprises et Meilleures Pratiques des Leaders de l’Industrie

Tirer des enseignements des leaders de l’industrie peut fournir des leçons précieuses et des meilleures pratiques qui non seulement raffineraient vos processus, mais aussi inspireraient confiance chez vos clients potentiels. Ces insights aident également à anticiper les défis et à favoriser l’innovation au sein de vos opérations.

- Accent sur le Contrôle de Qualité : Une leçon constante des principaux fabricants est l’importance cruciale des contrôles de qualité rigoureux tout au long du processus de fabrication des PCB. La mise en œuvre de tests et d’inspections avancés à chaque étape a été essentielle pour minimiser les défauts et garantir la fiabilité, en particulier pour les composants critiques en matière de sécurité tels que ceux utilisés dans les ADAS.

- Processus de Conception Collaborative : Les leaders de l’industrie soulignent souvent la valeur d’une approche collaborative de la conception des PCB, impliquant les fournisseurs, les concepteurs et les utilisateurs finaux dès les premières étapes du processus de conception. Cette collaboration permet de garantir que les PCB sont non seulement manufacturables à grande échelle, mais qu’ils répondent également aux besoins spécifiques de l’application, réduisant ainsi les redéveloppements coûteux et améliorant la fonctionnalité du produit.

- Adaptation aux Nouvelles Technologies : Rester à jour sur les technologies et matériaux émergents est un pilier des fabricants de PCB réussis. Par exemple, le passage à l’utilisation de matériaux et de processus respectueux de l’environnement non seulement répond aux normes réglementaires, mais attire également le segment de marché croissant préoccupé par l’impact environnemental.

- Accent sur la Personnalisation : Adapter les solutions aux besoins spécifiques de chaque client a fait ses preuves. Qu’il s’agisse de s’adapter à des contraintes de conception uniques ou de développer des fonctionnalités spécialisées pour des applications de niche, la personnalisation a permis aux fabricants de se différencier et de bâtir des relations solides avec leurs clients.

En intégrant ces exemples concrets, leçons et meilleures pratiques dans votre stratégie commerciale, vous améliorez non seulement votre excellence opérationnelle, mais vous vous positionnez également comme un leader d’opinion dans l’industrie des PCB automobiles. Cette approche attire non seulement des clients potentiels, mais favorise également des partenariats à long terme en démontrant un engagement envers la qualité, l’innovation et la satisfaction client.

Contactez-nous

Où Sommes-Nous ?

Parc industriel, No. 438 Donghuan Road, No. 438, Shajing Donghuan Road, District de Bao'an, Shenzhen, Guangdong, Chine

4ème étage, Bâtiment Créatif Zhihui, No. 2005 Xihuan Road, Shajing, District de Bao'an, Shenzhen, Chine

Chambre A1-13, 3ème étage, Centre Industriel Yee Lim, 2-28 Kwai Lok Street, Kwai Chung, HK

service@southelectronicpcb.com

Téléphone : +86 400 878 3488

Envoyez-nous un message

Plus vous remplissez de détails, plus nous pouvons avancer rapidement à l’étape suivante.