Circuits Imprimés Rigides-Flexible

South-Electronic

Choisissez South-Electronic pour une qualité inégalée, une fiabilité exceptionnelle et une valeur remarquable pour répondre à vos besoins en circuits imprimés. Profitez de nos solutions complètes en circuits imprimés rigides-flexibles – de la conception initiale à la production finale. Nous garantissons précision, durabilité et respect strict des normes les plus élevées de l'industrie. Faites la différence avec South-Electronic.

Votre partenaire de confiance pour les solutions de circuits imprimés rigides-flexibles !

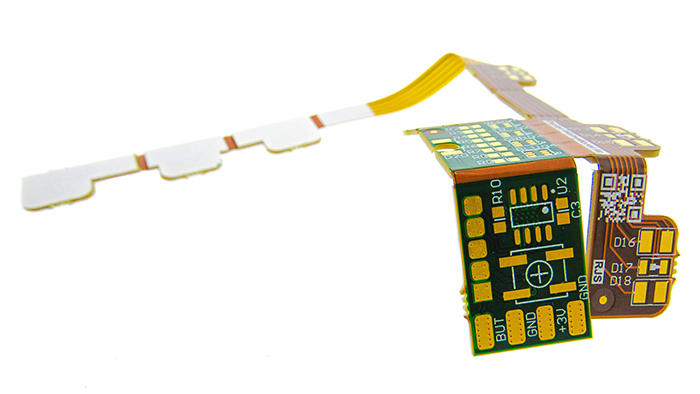

Bienvenue chez South-Electronic, votre destination pour des circuits imprimés rigides-flexibles de première qualité, reconnus pour leur design flexible et leurs performances robustes.

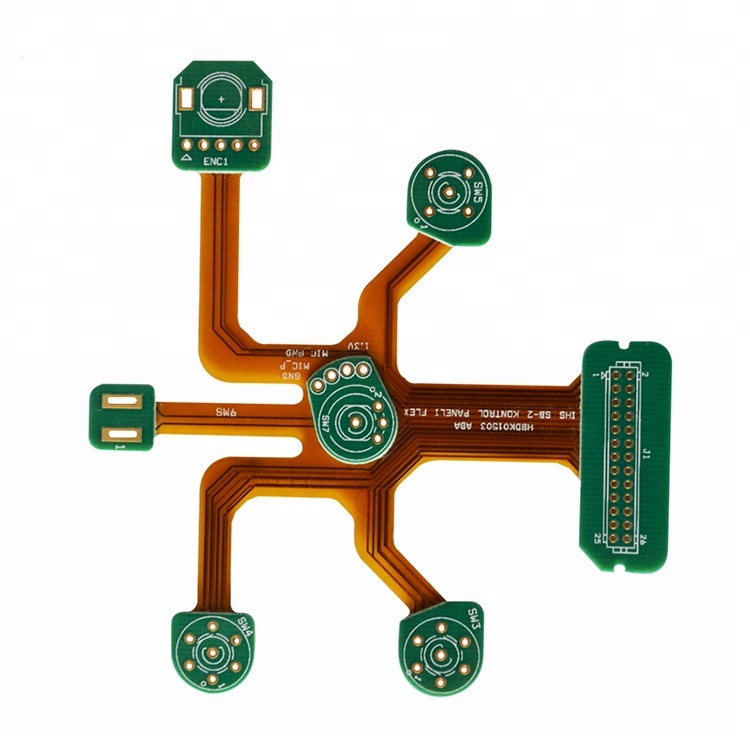

Nos circuits imprimés rigides-flexibles offrent des performances exceptionnelles, idéales pour des applications avancées dans des environnements exigeants. Découvrez une variété de configurations, y compris les conceptions à double couche, multicouches et personnalisées complexes, toutes méticuleusement élaborées pour répondre à vos besoins électroniques uniques. Que vous recherchiez des cartes durables pour l’aérospatial ou des designs innovants pour la technologie portable, vous trouverez la solution idéale chez nous. Profitez d’un service personnalisé, d’une livraison rapide et d’une garantie de satisfaction qui met vos besoins en priorité. Collaborez avec nous pour encourager l’innovation et réussir dans votre domaine.

Pourquoi choisir South-Electronic ?

-

Capacités de fabrication

Chez South-Electronic, vous bénéficiez de notre installation ultramoderne équipée de 8 lignes de production.

Cela signifie que vous pouvez compter sur nous pour gérer tout, des conceptions de circuits imprimés simples aux conceptions multicouches complexes, vous offrant la flexibilité d'innover et de rester en tête sur votre marché. -

Assurance qualité

Vous ne pouvez pas vous permettre de compromettre la qualité, et nous non plus.

Notre usine certifiée ISO9001 garantit que chaque produit passe par des contrôles de qualité rigoureux. Vous pouvez être sûr que chaque circuit imprimé répondra aux normes les plus élevées d'excellence, éliminant les soucis liés aux défauts et assurant des performances fiables. -

Expertise et expérience

Vous méritez un partenaire qui comprend réellement les complexités des circuits imprimés rigides-flexibles.

Avec South-Electronic, vous bénéficiez de plus d'une décennie d'expertise dans l'industrie. Nous vous fournissons des informations précieuses et les dernières tendances, garantissant que vos produits restent à la pointe de la technologie. -

Réponse rapide et livraison

Vos délais sont importants pour nous.

Choisir South-Electronic, c'est sélectionner un partenaire dédié à respecter des délais serrés. Nos processus rationalisés garantissent que vos circuits imprimés rigides-flexibles sont fabriqués avec précision et livrés rapidement, maintenant vos projets sur la bonne voie. -

Support après-vente à vie

Votre tranquillité d'esprit est notre priorité.

En nous choisissant, vous ne faites pas seulement un achat, vous bénéficiez d'un support après-vente à vie. Nous vous accompagnons à chaque étape pour garantir que votre expérience avec South-Electronic soit fluide, fiable et sans souci.

Projets connexes réalisés

Avis des clients

Questions fréquentes

Questions les plus populaires

Envoyez-nous un message

Plus vous remplissez de détails, plus nous pourrons avancer rapidement à l’étape suivante.

Le guide complet des circuits imprimés rigides-flexible

Sommaire

Chapitre 1

Introduction aux circuits imprimés rigides-flexible

Qu’est-ce que les circuits imprimés rigides-flexibles ?

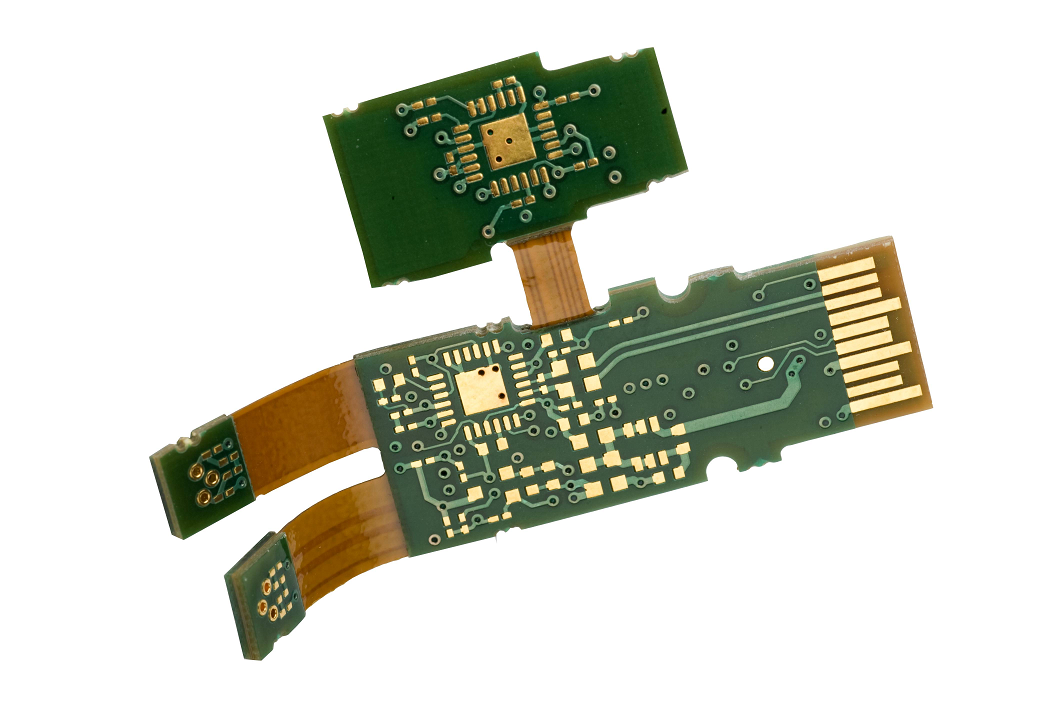

Les circuits imprimés rigides-flexibles sont composés de plusieurs couches de substrats de circuits flexibles attachés à une ou plusieurs cartes rigides. Cette construction unique permet une variété de configurations complexes et compactes que les circuits imprimés traditionnels ne peuvent pas atteindre. Les couches flexibles permettent une flexion et un pliage dynamiques, offrant aux ingénieurs en conception la possibilité d’intégrer des circuits dans des espaces restreints sans compromettre les performances électroniques.

L’importance des circuits imprimés rigides-flexibles dépasse leurs avantages structurels et mécaniques. Ils offrent une résistance accrue aux vibrations et aux contraintes mécaniques, ce qui en fait un choix idéal pour les applications dans des environnements exigeants tels que l’aérospatiale, les dispositifs médicaux et les industries automobiles. Leur capacité à réduire les besoins en connecteurs et interfaces améliore également la fiabilité des signaux et réduit les risques de problèmes de connexion courants rencontrés dans les assemblages de circuits imprimés traditionnels. À mesure que l’électronique évolue, le rôle des circuits imprimés rigides-flexibles devient de plus en plus crucial pour repousser les limites des capacités des appareils.

Chapitre 2

Avantages des circuits imprimés rigides-flexible

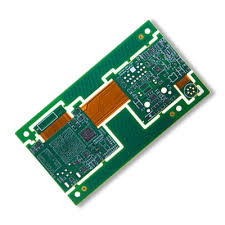

Les circuits imprimés rigides-flexibles offrent une gamme d’avantages convaincants qui répondent aux besoins en constante évolution de la conception électronique moderne. En combinant les forces des technologies de circuits rigides et flexibles, ils fournissent des solutions à la fois innovantes et pratiques. Voici quelques-uns des principaux avantages :

Stabilité mécanique et flexibilité améliorées

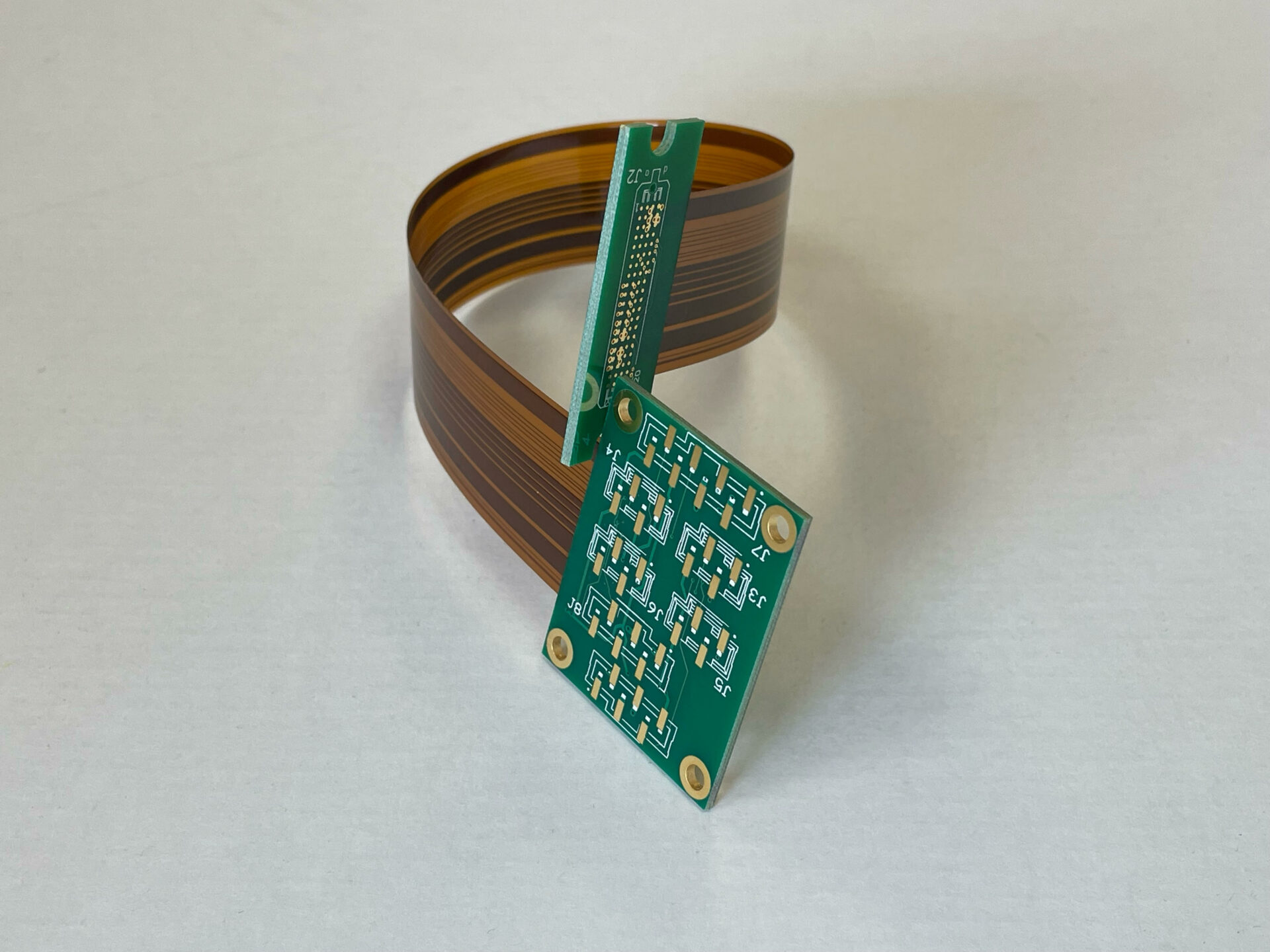

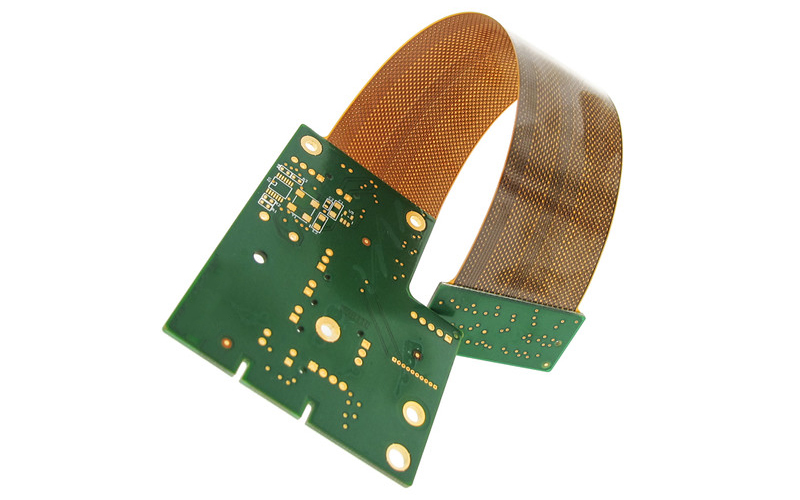

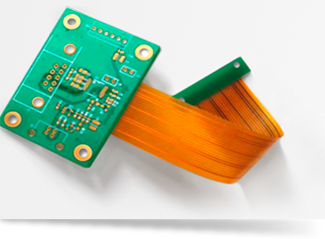

L’un des avantages les plus significatifs des circuits imprimés rigides-flexibles est leur capacité à résister à une large gamme de contraintes mécaniques. Les couches flexibles permettent au circuit de se plier et de se tordre sans endommager les composants électroniques, ce qui est particulièrement utile dans les applications où le mouvement et les vibrations sont fréquents. Cette flexibilité permet également des configurations d’assemblage tridimensionnelles plus complexes, offrant une plus grande liberté et efficacité de conception.Réduction de l’espace et du poids

Les circuits imprimés rigides-flexibles jouent un rôle essentiel dans la réalisation de dispositifs électroniques plus compacts et légers. En éliminant le besoin de connecteurs et de câbles entre les sections rigides séparées, ces circuits réduisent l’espace et le poids nécessaires pour le câblage. Cette réduction est cruciale dans des industries telles que l’aérospatiale et l’électronique grand public, où chaque gramme compte et où l’espace est limité.Fiabilité et durabilité accrues

L’intégration de couches rigides et flexibles dans une seule carte de circuit réduit le besoin de joints de soudure et de connecteurs, souvent des points de défaillance dans les circuits traditionnels. Cette solution unifiée améliore la fiabilité globale de l’appareil en minimisant les points de défaillance potentiels, ce qui se traduit par une durée de vie plus longue et des besoins de maintenance réduits.Assemblage et connexion simplifiés

Avec moins d’interconnexions et de composants nécessaires pour connecter plusieurs cartes, les circuits imprimés rigides-flexibles simplifient le processus d’assemblage. Cela réduit non seulement le risque d’erreurs lors de la fabrication, mais améliore également l’intégrité du signal en diminuant le nombre de sources potentielles d’interférences.Performance électrique supérieure

La conception homogène des circuits imprimés rigides-flexibles permet une optimisation du routage, ce qui peut améliorer la performance électrique. Des chemins d’interconnexion plus courts peuvent améliorer l’intégrité du signal et réduire la latence, les rendant idéaux pour les applications nécessitant un transfert de données à haute vitesse.Efficacité économique à long terme

Bien que les coûts de production initiaux des circuits imprimés rigides-flexibles puissent être plus élevés par rapport aux circuits traditionnels, les avantages à long terme conduisent souvent à des économies. Une fiabilité accrue, un besoin réduit de connecteurs et un processus d’assemblage simplifié peuvent réduire les coûts de fabrication et d’entretien au fil du temps.

Les circuits imprimés rigides-flexibles sont devenus un outil indispensable dans la conception électronique avancée, offrant des avantages qui répondent aux exigences critiques de diverses industries. Leur capacité à offrir flexibilité, fiabilité et efficacité en fait un choix privilégié pour les ingénieurs cherchant l’excellence dans leurs produits innovants.

Chapitre 3

Considérations de conception pour les circuits imprimés rigides-flexibles

La conception des circuits imprimés rigides-flexibles nécessite une planification minutieuse pour exploiter pleinement leurs capacités uniques et garantir leur fonctionnalité et leur fiabilité optimales. Voici les principaux facteurs à considérer lors du processus de conception :

Comprendre les exigences de l’application

La première étape dans la conception des circuits imprimés rigides-flexibles est de bien comprendre les exigences spécifiques de l’application. Cela inclut la prise en compte des conditions environnementales, des contraintes mécaniques, des performances électriques et des limitations d’espace. Une compréhension claire de ces exigences orientera le processus de conception, garantissant que le produit final répond aux normes nécessaires.Empilement des couches et disposition des couches flexibles

Déterminer l’empilement correct des couches est essentiel dans la conception des circuits imprimés rigides-flexibles. L’arrangement des couches rigides et flexibles doit être optimisé pour la performance mécanique et électrique. Un équilibre correct des couches est crucial pour éviter les défaillances mécaniques et garantir l’intégrité du signal. Les concepteurs doivent également tenir compte des exigences de flexion, en veillant à ce que les couches flexibles soient positionnées pour s’adapter à ces mouvements sans défaillance.Exigences de flexion et flexibilité

L’un des principaux avantages des circuits imprimés rigides-flexibles est leur flexibilité, mais une flexion excessive peut entraîner des contraintes et des dommages potentiels. Il est essentiel de définir les zones de flexion et de minimiser les contraintes de flexion. Mettre en œuvre des rayons de courbure appropriés et répondre aux besoins de flexion dynamique ou statique peut prévenir les dommages et prolonger la durée de vie du circuit imprimé.Placement des composants et routage

Un placement stratégique des composants est essentiel pour maximiser les performances et la fiabilité des circuits imprimés rigides-flexibles. Les sections rigides doivent accueillir les composants et connecteurs plus lourds, tandis que les zones flexibles doivent rester libres de composants pour permettre la flexion. De plus, un routage soigneux aide à maintenir l’intégrité du signal et à minimiser les interférences électromagnétiques.Gestion thermique

Une gestion thermique efficace est cruciale dans la conception des circuits imprimés rigides-flexibles, en particulier pour les applications impliquant des densités de puissance élevées. Assurer une dissipation thermique adéquate grâce aux matériaux, à l’arrangement des couches, et éventuellement en intégrant des vias thermiques ou des dissipateurs, peut prévenir la surchauffe et maintenir les performances.Choix des matériaux

Le choix des matériaux appropriés pour les couches rigides et flexibles est fondamental pour la réussite de la conception. Les choix de matériaux affectent les propriétés électriques, thermiques et mécaniques du circuit imprimé. Les concepteurs doivent sélectionner des matériaux répondant aux exigences spécifiques de l’application et aux conditions environnementales.Conformité aux normes et réglementations

Assurez-vous que la conception est conforme aux normes et réglementations industrielles pertinentes, qui peuvent varier en fonction de l’application et de l’emplacement géographique. Cette conformité est cruciale pour garantir la sécurité, la fiabilité et la commercialisation du produit.

En prenant soigneusement en compte ces aspects de conception, les ingénieurs peuvent exploiter pleinement le potentiel des circuits imprimés rigides-flexibles, conduisant à des solutions innovantes répondant aux exigences complexes des applications électroniques actuelles et futures.

Chapitre 4

Processus de fabrication des circuits imprimés rigides-flexible

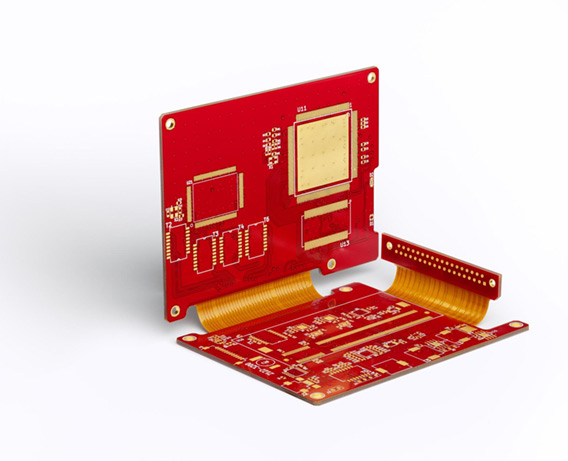

Le processus de fabrication des circuits imprimés rigides-flexibles est une démarche méticuleuse nécessitant précision et expertise pour obtenir des résultats de haute qualité. Comprendre ces étapes est crucial pour concevoir des circuits imprimés à la fois robustes et facilement fabricables avec efficacité et un minimum d’erreurs. Voici un aperçu des étapes essentielles du processus de fabrication :

Conception et planification pré-production

Le processus débute par une conception et une planification minutieuses. Les ingénieurs utilisent des outils logiciels avancés pour élaborer des schémas détaillés, des empilements de couches et des conceptions de disposition. Cette phase inclut :- Vérification des règles et contraintes de conception

- Définition des exigences et configurations des matériaux

- Préparation des fichiers CAO pour la production

La conception est soumise à un examen et une validation approfondis pour garantir qu’elle répond à toutes les spécifications et critères de performance.

Choix et préparation des matériaux

Le choix des matériaux appropriés pour les sections rigides et flexibles est primordial. Les matériaux courants incluent le FR4 pour les cartes rigides et le polyimide pour les circuits flexibles. Ces matériaux sont préparés et découpés selon les spécifications de conception, en tenant compte de facteurs tels que la résistance thermique, les propriétés diélectriques et la flexibilité.Fabrication des couches

Les couches rigides et flexibles sont fabriquées individuellement :- Couches flexibles : Les feuilles de polyimide sont laminées avec du cuivre, qui est ensuite gravé pour révéler le motif de circuit souhaité.

- Couches rigides : Cette étape comprend le placage de cuivre, l’application d’une couche photosensible, l’exposition, le développement et la gravure pour créer des motifs de circuits, similaires à la fabrication traditionnelle de circuits imprimés.

Lamination et liaison des couches

Une fois les couches individuelles fabriquées, elles sont laminées ensemble avec précision. Cela comprend :- L’arrangement des couches dans le bon ordre et la bonne séquence

- L’utilisation d’adhésifs et de films de liaison pour attacher les couches rigides et flexibles

- L’application de chaleur et de pression pour laminer solidement l’empilement en évitant tout désalignement ou bulles d’air

Perçage et placage

Les trous percés servent de vias et de points de montage, permettant des connexions électriques entre les couches. Après le perçage, ces trous sont plaqués avec un matériau conducteur, généralement du cuivre, pour assurer une connectivité électrique fiable dans tout le circuit imprimé.Masque de soudure et finitions de surface

Un masque de soudure est appliqué pour protéger le circuit et identifier les points de soudure. Cela est suivi par l’ajout de finitions de surface telles que ENIG (Nickel Électroless avec immersion Or) pour améliorer la soudabilité et protéger contre l’oxydation.Tests et inspection qualité

Des tests rigoureux et des inspections sont réalisés pour s’assurer que le circuit imprimé répond à toutes les spécifications :- Test électrique : Vérifie la continuité du circuit et l’isolation.

- Inspection visuelle : Vérifie les défauts physiques et esthétiques.

- Test fonctionnel : Teste le circuit imprimé dans des conditions réelles simulées.

Découpe et assemblage final

La forme finale du circuit imprimé est découpée à l’aide de routeurs ou de lasers pour obtenir des dimensions précises. Tous les connecteurs ou composants supplémentaires sont ensuite assemblés sur la carte comme spécifié dans la conception.

La fabrication des circuits imprimés rigides-flexibles est un processus complexe nécessitant une technologie de pointe et une expertise qualifiée. Chaque étape doit être exécutée avec précision pour garantir des circuits imprimés performants et fiables dans leurs applications désignées.

Chapitre 5

Applications des circuits imprimés rigides-flexibl

Les circuits imprimés rigides-flexibles sont devenus indispensables dans l’électronique moderne, célébrés pour leur polyvalence et leur fiabilité. Leur combinaison unique de composants rigides et flexibles les rend idéaux dans un large éventail d’industries et de domaines technologiques. Voici quelques secteurs clés où les circuits imprimés rigides-flexibles excellent :

Aéronautique et défense

Les secteurs de l’aéronautique et de la défense exigent des électroniques capables de résister à des conditions extrêmes, telles que des températures élevées, des vibrations intenses et des pressions importantes. Les circuits imprimés rigides-flexibles se distinguent dans :- Les systèmes avioniques

- Les satellites et équipements spatiaux

- Les dispositifs de communication militaire

- Les systèmes de navigation et de contrôle

Leur résistance dans des environnements difficiles, associée à leur efficacité en termes de poids et d’espace, les rend uniques.

Dispositifs médicaux

La précision, la fiabilité et la compacité sont essentielles dans la technologie médicale. Les circuits imprimés rigides-flexibles jouent un rôle clé dans :- Les systèmes d’imagerie diagnostique (par exemple, IRM, scanners CT)

- Les moniteurs de santé portables

- Les dispositifs implantables, tels que les stimulateurs cardiaques

- Les instruments chirurgicaux

Leur flexibilité et leur biocompatibilité favorisent la création de dispositifs médicaux compacts, fiables et sûrs.

Électronique grand public

Le paysage de l’électronique grand public évolue constamment, poussé par la quête d’appareils plus petits et plus puissants. Les circuits imprimés rigides-flexibles permettent des innovations dans :- Les smartphones et tablettes

- Les technologies portables, telles que les montres connectées et les bracelets de fitness

- Les écrans flexibles et pliables

- Les caméras et équipements audio

Leur capacité à supporter des conceptions complexes sans sacrifier la fonctionnalité en fait un pilier de la technologie grand public contemporaine.

Industrie automobile

Les électroniques automobiles doivent résister à des mouvements constants et à des environnements exigeants. Les circuits imprimés rigides-flexibles sont essentiels dans :- Les systèmes d’infodivertissement

- Les systèmes avancés d’aide à la conduite (ADAS)

- Les systèmes de gestion moteur

- Les capteurs et modules de contrôle

Leur durabilité et leur adaptabilité répondent aux exigences rigoureuses de l’électronique automobile, supportant facilement les vibrations et les variations de température.

Applications industrielles

L’automatisation industrielle et la robotique dépendent de systèmes électroniques robustes et fiables. Les circuits imprimés rigides-flexibles sont cruciaux dans :- Les bras robotiques et machines

- Les systèmes de contrôle et capteurs

- Les réseaux de distribution d’énergie

- Les dispositifs IoT industriels

Leur capacité à simplifier l’assemblage et à améliorer la fiabilité dans des environnements industriels difficiles les rend inestimables.

Les circuits imprimés rigides-flexibles sont au cœur de nombreuses avancées technologiques grâce à leur polyvalence, leur fiabilité et leur capacité à répondre à des besoins de conception complexes. À mesure que les industries repoussent les limites de l’innovation, la demande pour ces circuits ne cessera de croître, stimulant le progrès dans de nombreux domaines grâce à leurs capacités révolutionnaires.

Chapitre 6

Défis et considérations dans la conception des circuits imprimés rigides-flexible

Les circuits imprimés rigides-flexibles offrent de nombreux avantages, mais leur conception et leur fabrication posent des défis spécifiques qui doivent être gérés avec soin pour garantir des performances et une fiabilité optimales. Comprendre ces défis est essentiel pour élaborer des stratégies de conception et de production plus efficaces. Voici les principaux défis et considérations lors de l’utilisation des circuits imprimés rigides-flexibles :

Complexité et coût

La conception et la production des circuits imprimés rigides-flexibles impliquent des technologies sophistiquées, ce qui entraîne souvent des coûts initiaux élevés. Trouver un équilibre entre la complexité du design et les exigences du produit pendant la phase de conception est crucial pour contrôler les dépenses. Travailler avec des fabricants expérimentés peut aider à réduire les coûts tout en maintenant une qualité élevée.Choix des matériaux

Le choix des matériaux appropriés est crucial pour les performances du circuit imprimé. Les sections rigides et flexibles peuvent nécessiter différents matériaux, et leur compatibilité, leurs performances électriques, leur stabilité thermique et leur résistance mécanique doivent être soigneusement évaluées. Les matériaux des sections flexibles doivent résister aux pliages répétés sans compromettre la fonctionnalité.Gestion des contraintes mécaniques

La gestion des contraintes mécaniques, en particulier dans les zones flexibles, est essentielle. Les considérations de conception doivent tenir compte du rayon de courbure et des cycles de pliage pour éviter des contraintes excessives pouvant entraîner des défaillances des composants. Réduire le nombre de vias et de soudures dans les zones de pliage est indispensable pour minimiser la concentration des contraintes.Gestion thermique

Une gestion thermique efficace est critique, surtout lorsque les circuits imprimés rigides-flexibles fonctionnent dans des environnements à haute puissance et haute température. Une mauvaise gestion thermique peut entraîner une déformation des circuits ou des dommages aux composants. Les solutions de conception peuvent inclure des dissipateurs thermiques, des vias thermiques et des matériaux d’interface thermique pour dissiper efficacement la chaleur.Exigences de fabrication et d’assemblage

La fabrication et l’assemblage des circuits imprimés rigides-flexibles nécessitent des processus plus stricts que ceux des circuits imprimés rigides standard. Les structures complexes de laminage et de couches nécessitent des techniques de fabrication spécialisées et des opérateurs qualifiés. Lors du choix d’un partenaire de fabrication, assurez-vous qu’il possède l’expérience et l’expertise technique nécessaires pour relever les divers défis de production.Vérification et validation des règles de conception

Étant donné les caractéristiques uniques des circuits imprimés rigides-flexibles, une attention méticuleuse est requise lors de la vérification et de la validation des règles de conception (DRC). Assurer la conformité des conceptions aux spécifications électriques, mécaniques et de fiabilité, ainsi qu’aux normes industrielles et aux exigences de certification, est essentiel. Ce processus permet d’identifier et de corriger les problèmes potentiels avant la production.

En relevant ces défis de manière proactive, les ingénieurs peuvent garantir que leurs conceptions de circuits imprimés rigides-flexibles répondent aux exigences techniques tout en optimisant les coûts, la fiabilité et la fabricabilité.

Chapitre 7

Conseils pour la conception des circuits imprimés rigides-flexible

La conception des circuits imprimés rigides-flexibles nécessite une planification et une exécution minutieuses pour en tirer le meilleur parti. En suivant les meilleures pratiques, les concepteurs peuvent optimiser les performances, la fiabilité et la fabricabilité. Voici quelques conseils clés pour concevoir des circuits imprimés rigides-flexibles :

Collaborer tôt avec les fabricants

Impliquez les fabricants dès les premières étapes du processus de conception. Ils peuvent vous aider à prendre des décisions clés concernant le choix des matériaux, l’empilement des couches et les techniques de fabrication. Une collaboration précoce garantit que votre conception est réalisable et peut souvent entraîner des économies de coûts et des améliorations des performances dans le produit final.Planifier correctement l’empilement des couches

Planifiez soigneusement l’empilement des couches pour équilibrer flexibilité et rigidité. Envisagez d’utiliser des empilements symétriques pour éviter les déformations et garantir une stabilité mécanique. Votre empilement doit également tenir compte du contrôle de l’impédance, de la gestion thermique et des performances électriques.Concevoir pour les zones flexibles et les courbures

Concevez les zones flexibles pour gérer le stress mécanique :- Assurez-vous d’avoir un rayon de courbure adéquat ; une règle générale consiste à rendre le rayon de courbure au moins dix fois supérieur à l’épaisseur de la section flexible.

- Évitez de placer des vias, des pads ou des composants dans les zones flexibles et de courbure pour réduire la concentration de stress.

- Utilisez des polygones hachurés plutôt que du cuivre solide dans la région flexible pour augmenter la flexibilité et réduire le poids sans compromettre les performances électriques.

Optimiser le tracé des pistes

Améliorez le tracé des pistes pour la stabilité des signaux et les performances mécaniques :- Maintenez des largeurs et des espacements de piste cohérents, surtout dans les zones de courbure, pour éviter les points de stress et les problèmes électriques.

- Orientez vos pistes perpendiculairement à la ligne de courbure pour minimiser le stress.

- Utilisez des pistes courbées au lieu d’angles à 90 degrés pour réduire le stress mécanique pendant la flexion.

Choisir les bons matériaux et adhésifs

Sélectionnez des matériaux adhésifs offrant des liaisons intercalaires solides et pouvant résister aux contraintes environnementales. Vos matériaux doivent avoir des propriétés thermiques et mécaniques adaptées aux circuits rigides et flexibles pour maintenir les performances dans diverses conditions.Prendre en compte l’intégrité du signal et les interférences électromagnétiques (EMI)

Pensez à l’intégrité du signal et aux interférences électromagnétiques (EMI) dès la phase de conception :- Utilisez des techniques de routage à impédance contrôlée pour les signaux à haute vitesse.

- Mettez en œuvre des stratégies de mise à la terre appropriées et des plans de masse pour réduire les EMI.

- Placez soigneusement les condensateurs de découplage et les blindages pour maintenir l’intégrité des signaux.

Prototyper et tester

Créez des prototypes pour valider vos hypothèses de conception et vos performances. Testez votre conception en profondeur, y compris des tests de stress mécanique, des cycles thermiques et des évaluations de performances électriques, pour identifier les défauts de conception. Utilisez les données de test pour itérer et affiner votre conception si nécessaire.

En suivant ces conseils, vous pouvez améliorer les performances et la fiabilité de vos circuits imprimés rigides-flexibles et faciliter le processus de fabrication. Une conception réfléchie et une planification soignée sont essentielles pour créer un produit robuste et réussi.

Chapitre 8

Tests et assurance qualité pour les circuits imprimés rigides-flexible

En matière de circuits imprimés rigides-flexibles, fiabilité et performance sont essentielles. Il est inconcevable que ces cartes échouent en service. C’est pourquoi les tests et l’assurance qualité (QA) jouent un rôle clé tout au long du processus de fabrication. Examinons de plus près les principales méthodes de test, normes et le rôle de l’assurance qualité pour garantir des circuits imprimés rigides-flexibles de haute qualité.

Méthodes de test clés et normes

Tests électriques :

- Test de continuité : Vérifie que tous les chemins électriques sur le circuit imprimé sont complets, sans interruptions pouvant perturber le flux du signal.

- Test d’isolation : Assure qu’il n’y a pas de courts-circuits entre les traces conductrices.

- Test d’impédance : Particulièrement important pour les applications haute fréquence, il garantit que l’impédance est dans la plage spécifiée pour maintenir l’intégrité du signal.

Tests thermiques :

- Performance thermique : Évalue les performances du circuit imprimé dans des conditions de température variables, crucial pour les applications en environnements difficiles.

- Thermographie : Utilise l’imagerie infrarouge pour détecter les points chauds et assurer une distribution uniforme de la chaleur sur la carte en fonctionnement.

Tests mécaniques :

- Tests de flexion : Vérifient que les circuits imprimés rigides-flexibles peuvent supporter des flexions répétées sans dégradation des performances.

- Tests de vibration et de choc : Simulent les conditions réelles, en particulier pour les applications automobiles et aéronautiques soumises à de fortes contraintes mécaniques.

Tests environnementaux :

- Résistance à l’humidité : Assure que la carte fonctionne bien dans des conditions de forte humidité ou lorsqu’elle est exposée à l’humidité sans dégradation ni corrosion.

- Test de choc thermique : Vérifie la capacité de la carte à supporter des variations rapides de température, crucial pour les environnements à fluctuations thermiques.

Tests chimiques :

- Résistance chimique : Vérifie que les matériaux du circuit imprimé peuvent résister à une exposition chimique, essentiel pour les applications industrielles.

Inspection visuelle et optique :

- Les systèmes d’inspection optique automatisée (AOI) détectent les défauts tels que les composants mal alignés, les soudures défectueuses ou les défauts dans les traces.

Conformité aux normes industrielles :

- Adhérer aux normes telles que IPC-6013 et IPC-2223 garantit que les cartes répondent aux benchmarks de qualité et de performance reconnus.

Importance de l’assurance qualité dans le processus de fabrication

L’assurance qualité est essentielle dans la fabrication des circuits imprimés rigides-flexibles. Elle garantit que chaque carte répond aux spécifications et normes de performance définies. Voici les aspects clés de l’assurance qualité :

Gestion proactive de la qualité :

L’assurance qualité commence par une révision approfondie de la conception. Cela inclut des évaluations DFM (Design for Manufacturability) et DFT (Design for Testability) pour simplifier la production et les tests.Contrôle des processus :

Des contrôles rigoureux des processus garantissent la cohérence et la répétabilité. Cela implique de surveiller des paramètres tels que la température, l’humidité et la pression à chaque étape.Gestion de la qualité des fournisseurs :

Assurez-vous que vos fournisseurs respectent les normes de qualité. Cela inclut des audits fournisseurs et des certifications des matériaux.Amélioration continue :

Un programme d’assurance qualité solide inclut des boucles de rétroaction pour améliorer les processus et les matériaux à long terme.Tests et inspections en fin de ligne :

Des tests rigoureux à la fin de la ligne de production garantissent que chaque carte répond aux normes de qualité.Documentation et traçabilité :

Conservez des enregistrements détaillés de chaque lot pour assurer une traçabilité en cas de problèmes post-production.

En somme, un cadre d’assurance qualité solide garantit un produit fiable et durable, renforce votre réputation et maintient la satisfaction de vos clients. En investissant dans des mécanismes de test et d’assurance qualité complets, vous pouvez réduire les risques et améliorer les performances des circuits imprimés rigides-flexibles.

Chapitre 9

Tendances futures de la technologie des circuits imprimés rigides-flexible

L’évolution de l’électronique continue de repousser les limites du possible, et la technologie des circuits imprimés rigides-flexibles est au cœur de ces avancées. Alors que les industries recherchent des appareils plus petits et plus puissants, l’avenir des circuits imprimés rigides-flexibles est façonné par plusieurs tendances émergentes :

Miniaturisation et complexité accrue

La demande pour des appareils plus petits et plus performants stimule la tendance vers une miniaturisation accrue. Les circuits imprimés rigides-flexibles permettent une intégration étroite des composants, accueillant plus de fonctionnalités dans un espace limité. Les avancées dans les technologies de fabrication permettront des lignes et des espaces plus fins, soutenant des conceptions encore plus compactes avec des fonctionnalités accrues.Matériaux avancés

Le développement de nouveaux matériaux avec des propriétés améliorées renforcera les capacités des circuits imprimés rigides-flexibles. Ces matériaux offriront une meilleure gestion thermique, une flexibilité accrue et une durabilité améliorée, permettant aux circuits de fonctionner de manière fiable dans des conditions extrêmes. Les innovations dans les matériaux conducteurs et les substrats soutiendront également de meilleures performances électriques et une efficacité accrue.Intégration avec l’IoT et les technologies portables

Alors que l’Internet des objets (IoT) et les technologies portables continuent de se développer, les circuits imprimés rigides-flexibles joueront un rôle critique. Leur capacité à se conformer à diverses formes et à intégrer plusieurs composants les rend idéaux pour les dispositifs portables, les textiles intelligents et les capteurs connectés. Cette tendance conduira à de nouvelles applications dans la surveillance de la santé, les appareils domestiques intelligents et l’automatisation industrielle.Systèmes hybrides et multi-cartes

L’avenir verra une augmentation des systèmes hybrides combinant des circuits imprimés rigides-flexibles avec d’autres types de circuits pour optimiser les performances et les coûts. Ces systèmes multi-cartes tireront parti des atouts de différents types de cartes, créant des solutions plus efficaces et sur mesure pour des applications complexes dans des industries telles que l’aérospatiale, l’automobile et les télécommunications.Pratiques de fabrication durables

Face aux préoccupations environnementales croissantes, l’industrie adoptera des pratiques de fabrication plus durables. Cela inclut l’utilisation de matériaux respectueux de l’environnement, la réduction des déchets lors de la production et l’amélioration de l’efficacité énergétique. La recyclabilité et la gestion du cycle de vie des circuits imprimés rigides-flexibles deviendront plus importantes, avec un accent sur la réduction de l’impact environnemental.Logiciels de conception et de simulation améliorés

Les avancées dans les logiciels de conception et les outils de simulation révolutionneront la manière dont les ingénieurs créent les conceptions de circuits imprimés rigides-flexibles. Des outils améliorés permettront une modélisation plus précise des performances mécaniques et électriques, facilitant une meilleure optimisation et des prototypes plus rapides. Les prototypes virtuels et les jumeaux numériques rationaliseront encore davantage le processus de conception, réduisant le temps de mise sur le marché et les coûts de développement.

À mesure que ces tendances se développent, les circuits imprimés rigides-flexibles deviendront de plus en plus essentiels pour répondre aux exigences croissantes de l’électronique moderne. En s’adaptant à ces changements, les fabricants et les concepteurs peuvent tirer parti de la technologie des circuits imprimés rigides-flexibles pour innover et exceller dans leurs domaines respectifs.

Chapitre 10

Choisir la solution optimale pour les circuits imprimés rigides-flexible

Le choix de la solution adaptée pour les circuits imprimés rigides-flexibles nécessite une analyse approfondie de plusieurs facteurs afin de garantir que le produit final répond à vos exigences en termes de performances, fiabilité et coûts. Voici les aspects clés à prendre en compte pour choisir la solution optimale pour votre projet :

Définir les exigences de l’application

Commencez par définir clairement les besoins de votre application. Prenez en compte des éléments tels que les performances électriques, les contraintes mécaniques, l’environnement de fonctionnement, les limitations d’espace et les conditions thermiques. Comprendre ces exigences permet de spécifier les caractéristiques et fonctionnalités nécessaires pour le circuit imprimé rigide-flexible.Choix des matériaux

Sélectionnez des matériaux appropriés correspondant aux besoins environnementaux et de performance de l’application. Considérez des critères tels que la flexibilité, la stabilité thermique et les propriétés diélectriques. Le choix des substrats, des adhésifs et des matériaux conducteurs peut grandement influencer la durabilité et la fonctionnalité du circuit imprimé.Collaborer avec des fabricants expérimentés

Travaillez avec des fabricants possédant une expérience approfondie dans la production de circuits imprimés rigides-flexibles. Leur expertise peut vous guider dans les décisions concernant l’optimisation du design, le choix des matériaux et les techniques de fabrication rentables. Un fabricant compétent peut également aider à surmonter les défis potentiels du processus de fabrication.Évaluer les capacités de conception

Assurez-vous que votre conception est facilement et efficacement réalisable. Cela inclut la validation de la faisabilité de votre agencement, la prise en compte du contrôle de l’impédance et l’évaluation du rayon de courbure pour garantir la stabilité mécanique. Les logiciels avancés de conception et les outils de simulation peuvent aider à valider ces éléments avant la production.Prototyper et tester

Réalisez des prototypes pour tester votre conception dans des conditions réelles. Le prototypage permet d’identifier et de corriger les problèmes qui pourraient ne pas être apparents lors de la phase de conception. Effectuez des tests mécaniques, thermiques et électriques approfondis pour garantir que le circuit imprimé répond à tous les critères de performance.Prendre en compte le cycle de vie et la maintenance

Tenez compte du cycle de vie du produit et des besoins potentiels en maintenance. Optez pour des solutions rigides-flexibles offrant une fiabilité à long terme afin de réduire la fréquence des réparations ou des remplacements. Cela est particulièrement important pour les applications où l’accès à la maintenance est limité ou coûteux.Équilibre entre coût et performance

Trouvez un équilibre entre le coût et la performance. Bien qu’il puisse être tentant de privilégier les économies, il est essentiel de s’assurer que les performances et la fiabilité ne sont pas compromises, en particulier dans les applications exigeantes. Évaluez le coût total de possession à long terme pour prendre des décisions financières éclairées.

En prenant en compte ces facteurs de manière réfléchie, vous pouvez choisir une solution rigide-flexible qui répond non seulement aux exigences techniques de votre projet, mais qui s’aligne également sur vos contraintes budgétaires et vos délais de fabrication. Une solution bien choisie peut offrir des avantages significatifs, stimulant le succès et l’innovation dans vos produits électroniques.

Contactez-Nous

Où Sommes-Nous ?

Parc Industriel, No. 438 Route Donghuan, No. 438, Shajing Donghuan Road, District Bao'an, Shenzhen, Guangdong, Chine

4ème étage, Bâtiment Zhihui Créatif, No. 2005 Route Xihuan, Shajing, District Baoan, Shenzhen, Chine

CHAMBRE A1-13, ÉTAGE 3, CENTRE INDUSTRIEL YEE LIM, 2-28 RUE KWAI LOK, KWAI CHUNG HK

service@southelectronicpcb.com

Téléphone : +86 400 878 3488

Envoyez-nous un message

Plus vous remplissez de détails, plus nous pourrons avancer rapidement à l’étape suivante.