PCB Rogers

South-Electronic

Rendez-vous chez South-Electronic pour une qualité supérieure, une fiabilité optimale, et un excellent rapport qualité-prix pour vos besoins en PCB. Profitez de nos solutions complètes pour les PCB Rogers – de la conception à la production, nous garantissons précision, robustesse et conformité aux normes industrielles strictes.

Des PCB Rogers de qualité livrés en toute confiance

Bienvenue chez South-Electronic, votre guichet unique pour des PCB Rogers de première qualité, réputés pour leurs excellentes propriétés diélectriques et leur stabilité thermique. Nos PCB Rogers offrent des performances exceptionnelles, les rendant idéaux pour les applications avancées dans des industries critiques. Choisissez parmi des configurations monocouche, bicouche ou multicouche complexes, toutes conçues pour répondre à vos exigences électroniques spécifiques. Que vous repoussiez les limites de la technologie aérospatiale ou ayez besoin de PCB de haute qualité pour les télécommunications, nos PCB Rogers sont conçus pour offrir fiabilité et précision. Faites confiance à South-Electronic pour une qualité et une cohérence inégalées dans vos projets technologiques avancés. Nos PCB Rogers améliorent la fonctionnalité de vos dispositifs grâce à une excellente intégrité du signal et à une réduction des préoccupations thermiques. Partenaire avec nous pour stimuler l’innovation et le succès dans votre domaine.

PCB Rogers RO4350B™

Le PCB RO4350B™ est reconnu pour son matériau diélectrique à faible perte, ce qui le rend parfait pour les applications à haute fréquence. Il est largement utilisé dans les antennes de stations de base cellulaires et les amplificateurs de puissance grâce à sa stabilité thermique exceptionnelle et son coût avantageux.

PCB Rogers RO4003C™

Le PCB RT/duroid® 5880 est réputé pour sa constante diélectrique et ses pertes extrêmement faibles, ce qui le rend idéal pour les applications critiques en micro-ondes et ondes millimétriques. Il est utilisé dans les systèmes radar automobiles, les communications par satellite et les systèmes sans fil point-à-point où la performance est primordiale.

PCB Rogers RT/duroid® 5880

Known for its extremely low dielectric constant and loss. Ideal for critical microwave and millimeter-wave applications. Used in automotive radar systems, satellite communications, and point-to-point wireless system.

PCB Rogers TMM®

Le PCB TMM® est composé de matériaux micro-ondes thermodurcissables offrant une gamme de constantes diélectriques. Il est adapté aux antennes à réseau phasé, aux composants micro-ondes et à l’électronique aérospatiale grâce à ses excellentes performances thermiques et sa rigidité mécanique.

PCB Rogers ULTRALAM® 3000

Le PCB ULTRALAM® 3000 est fabriqué à partir de matériau polymère cristallin liquide (LCP), ce qui le rend parfait pour les constructions de circuits flexibles et multicouches. Il est excellent pour les circuits flexibles à haute fréquence, ce qui le rend idéal pour les télécommunications et les applications exigeant une haute fiabilité.

PCB Rogers RO3003™

Le PCB RO3003™ est utilisé dans les situations où les performances à haute fréquence et les faibles pertes sont cruciales. Il est couramment utilisé dans les applications radar automobiles, les télécommunications et l’instrumentation de précision, garantissant des performances fiables et efficaces dans des environnements exigeants.

Pourquoi choisir South-Electronic ?

Optez pour South-Electronic pour notre expertise dans la fabrication sur mesure de PCB Rogers de haute qualité pour diverses applications. Notre équipe offre une expérience approfondie, garantissant une qualité premium à des tarifs compétitifs et un service exceptionnel du début à la fin.

-

Assurance qualité

Vous voulez de la qualité, et c'est ce que nous livrons.

Chez South-Electronic, nous nous assurons que chaque PCB est soigneusement vérifié, afin que vous puissiez avoir confiance en la performance de vos produits. -

Réduction des coûts

Économisez davantage tout en obtenant une meilleure qualité.

Nous proposons des prix compétitifs pour que vous puissiez obtenir des PCB de haute qualité sans dépasser votre budget. -

Service complet

Nous vous offrons des solutions simples et parfaites.

Notre équipe est prête à répondre à vos questions et à vous fournir un support quand vous en avez besoin. Vous pouvez compter sur nous pour vous accompagner tout au long du processus. -

Support d'experts

Vous travaillez avec une équipe expérimentée.

Avec notre service tout-en-un, nous nous occupons de tout, de la conception à la production et à l'assemblage. De cette façon, vous pouvez vous concentrer sur votre entreprise pendant que nous gérons les détails. -

Livraison rapide

Livré rapidement entre vos mains.

Nos processus efficaces garantissent que vous recevez vos PCB à temps, vous aidant ainsi à respecter vos délais.

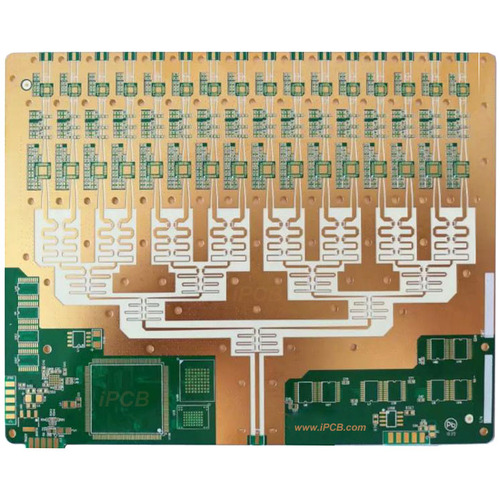

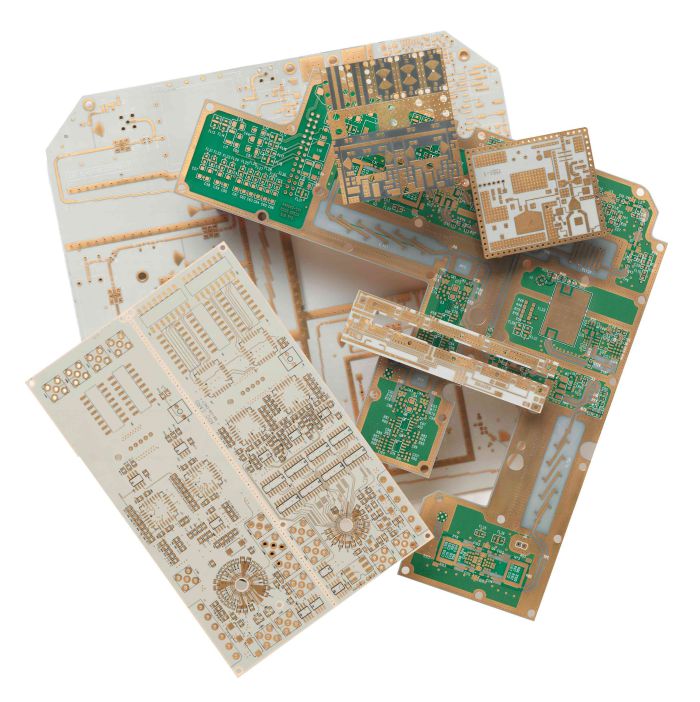

Projets connexes que nous avons réalisés

Avis des clients

Questions fréquentes

Questions les plus populaires

Envoyez-nous un message

Plus vous remplissez de détails, plus nous pourrons avancer rapidement à l’étape suivante.

Le guide complet des PCB Rogers

Contenu

Chapitre 1

Introduction aux PCB Rogers

Aperçu des PCB Rogers

Les PCB Rogers sont des circuits imprimés spécialisés fabriqués à partir de matériaux laminés haute fréquence développés par Rogers Corporation. Connus pour leur gestion thermique exceptionnelle et leurs performances électriques, ces PCB sont privilégiés dans les applications nécessitant une intégrité de signal fiable et des performances élevées à haute fréquence. Contrairement aux PCB traditionnels en FR-4, les PCB Rogers offrent des propriétés diélectriques supérieures, ce qui les rend idéaux pour les applications électroniques avancées.

Importance dans l’industrie électronique

Dans l’industrie électronique, les PCB Rogers sont reconnus pour leur capacité à répondre aux exigences des dispositifs modernes, en particulier ceux qui fonctionnent dans des environnements nécessitant des performances élevées et une grande fiabilité. Leurs propriétés uniques soutiennent la miniaturisation et l’amélioration des fonctionnalités des composants, les rendant indispensables dans la production d’électroniques de pointe. Cette importance découle de leur aptitude à gérer des circuits plus complexes, des vitesses plus élevées et de meilleures performances globales par rapport aux matériaux PCB standards.

Applications dans divers secteurs

Les PCB Rogers sont utilisés dans une large gamme de secteurs, allant des télécommunications et de l’aérospatiale à l’automobile et à l’électronique grand public. Dans les télécommunications, ils facilitent la transmission de données à grande vitesse et une infrastructure réseau fiable. Dans l’aérospatiale et la défense, les PCB Rogers sont essentiels pour concevoir des systèmes radar et de navigation robustes et fiables. L’industrie automobile exploite leurs performances pour les systèmes avancés d’aide à la conduite et les technologies de véhicules électriques. De plus, l’électronique grand public bénéficie de leur capacité à améliorer les performances des gadgets nécessitant une gestion thermique efficace et un fonctionnement à haute fréquence. Avec l’évolution de la technologie, les applications des PCB Rogers continuent de s’étendre, repoussant les limites du possible en matière de conception électronique.

Chapitre 2

Comprendre les matériaux Rogers

Types de matériaux utilisés dans les PCB Rogers

Les PCB Rogers sont fabriqués à partir d’une variété de matériaux laminés haute performance spécifiquement conçus par Rogers Corporation. Ceux-ci incluent les composites PTFE (polytétrafluoroéthylène), les céramiques hydrocarbonées et d’autres substrats diélectriques spécialisés. Chaque type de matériau est conçu pour répondre aux exigences spécifiques des applications de circuits haute fréquence. Les matériaux Rogers courants incluent les séries RT/duroid®, RO4000®, RO3000® et TMM®, chacun offrant des caractéristiques distinctes adaptées à différents besoins technologiques et applications.

Comparaison avec les matériaux traditionnels FR-4

Comparés aux matériaux traditionnels FR-4, les matériaux Rogers offrent des performances électriques et thermiques supérieures. Le FR-4 est largement utilisé en raison de son coût abordable et de sa polyvalence dans les applications électroniques standard, mais il est limité dans les scénarios de haute fréquence où l’intégrité du signal et les propriétés diélectriques sont critiques. Les matériaux Rogers offrent une variabilité plus faible de la constante diélectrique, une perte de signal réduite et un meilleur coefficient de dilatation thermique, garantissant une fonctionnalité cohérente même à des fréquences élevées. En outre, ils offrent des capacités améliorées de gestion thermique, essentielles pour la fiabilité et l’efficacité des systèmes électroniques complexes.

Avantages clés de l’utilisation des matériaux Rogers

- Amélioration de l’intégrité du signal : Les matériaux Rogers minimisent la perte de signal et assurent une fiabilité accrue dans les applications à haute vitesse et haute fréquence.

- Gestion thermique supérieure : Leurs excellentes propriétés thermiques permettent une dissipation efficace de la chaleur, réduisant les risques de surchauffe et prolongeant la durée de vie des composants électroniques.

- Cohérence et fiabilité : Avec des propriétés diélectriques stables sur une large gamme de températures et de fréquences, les matériaux Rogers offrent des performances prévisibles, essentielles pour les applications de précision.

- Polyvalence dans les applications : Ils sont suffisamment polyvalents pour être utilisés dans diverses industries, offrant des solutions adaptées aux besoins spécifiques des télécommunications, de l’aérospatiale, de l’automobile et de l’électronique grand public.

En intégrant des matériaux Rogers dans les PCB, les fabricants peuvent atteindre les performances et la fiabilité élevées requises pour les applications électroniques exigeantes d’aujourd’hui, en faisant un choix privilégié pour les innovations technologiques de pointe.

Chapitre 3

Propriétés des PCB Rogers

Capacités de gestion thermique

Les PCB Rogers sont réputés pour leurs capacités exceptionnelles de gestion thermique. Ces PCB utilisent des matériaux diélectriques avancés qui dissipent efficacement la chaleur, ce qui est essentiel pour maintenir la performance et la longévité des composants électroniques. La conductivité thermique des matériaux Rogers garantit que la chaleur est rapidement et efficacement évacuée des éléments sensibles du circuit, réduisant ainsi les risques de défaillances liées à la chaleur. Cette capacité est particulièrement avantageuse dans les applications impliquant une puissance élevée et des fréquences élevées, où les composants peuvent générer une chaleur significative. En conséquence, les PCB Rogers sont idéaux pour les environnements où la stabilité thermique est cruciale, comme les amplificateurs de puissance et les dispositifs de communication à haute fréquence.

Attributs de performance électrique

La performance électrique des PCB Rogers est l’une de leurs propriétés les plus distinctives. Ils présentent une constante diélectrique et une tangente de perte faibles, ce qui minimise la distorsion et la perte de signal dans les opérations à haute fréquence, conduisant à une intégrité du signal supérieure. Ces matériaux offrent un excellent contrôle de l’impédance, essentiel pour maintenir l’intégrité du signal à haute vitesse. De plus, les PCB Rogers ont un faible coefficient de dilatation thermique (CTE), ce qui permet de maintenir des performances électriques stables sur une large plage de températures. Ces attributs les rendent adaptés aux applications avancées RF et micro-ondes, où la précision et la performance ne peuvent être compromises.

Durabilité et fiabilité

Les PCB Rogers offrent une durabilité et une fiabilité exceptionnelles, essentielles pour les applications hautes performances et critiques. La résistance inhérente des matériaux Rogers leur confère une résilience contre le stress mécanique et les conditions environnementales, telles que l’humidité et l’exposition aux produits chimiques. Leur stabilité sous des conditions thermiques et électriques variées garantit des performances constantes sur de longues périodes, réduisant ainsi les risques de défaillances et les coûts de maintenance. Cette fiabilité est cruciale dans des industries comme l’aérospatiale et la défense, où les équipements doivent fonctionner parfaitement dans des conditions intenses. Dans l’ensemble, la durabilité et la fiabilité des PCB Rogers en font un choix privilégié pour toute application nécessitant des performances et une dépendabilité sur la durée de vie du produit.

Chapitre 4

Conception avec les PCB Rogers

Considérations et meilleures pratiques en conception

Lors de la conception avec des PCB Rogers, plusieurs considérations clés et meilleures pratiques doivent être prises en compte pour exploiter pleinement leurs capacités avancées :

- Sélection des matériaux : Le choix du matériau Rogers approprié est essentiel en fonction de la fréquence de l’application, des besoins thermiques et des conditions environnementales. Chaque matériau offre des caractéristiques uniques qui peuvent considérablement influencer les performances.

- Contrôle de l’impédance : Maintenir une impédance précise est essentiel pour les applications haute fréquence. Les concepteurs doivent planifier soigneusement les géométries et les espacements des traces pour assurer une impédance constante dans tout le design.

- Gestion thermique : L’intégration de techniques de dissipation thermique adéquates, telles que les vias thermiques, les plans de cuivre et les dissipateurs de chaleur, peut optimiser les performances thermiques et maintenir la fiabilité.

- Conception de l’empilage des couches : Une planification appropriée de l’empilage des couches peut améliorer l’intégrité du signal et minimiser les problèmes tels que les interférences croisées et les interférences électromagnétiques (EMI). Cela implique de considérer l’agencement des couches de signal, d’alimentation et de masse.

- Placement des composants et routage : Un placement stratégique des composants et un routage efficace peuvent réduire la longueur des chemins et minimiser la perte ou le retard du signal, ce qui est crucial pour maintenir l’intégrité du signal dans les circuits haute vitesse.

Outils logiciels pour la conception des PCB Rogers

La conception des PCB Rogers nécessite des outils logiciels spécialisés capables de gérer les complexités de la conception de circuits haute fréquence. Les outils populaires incluent :

- Altium Designer : Offre des solutions complètes pour les conceptions haute fréquence et haute vitesse, avec des fonctionnalités facilitant le contrôle précis de l’impédance et l’analyse de l’intégrité du signal.

- Cadence Allegro : Reconnu pour ses capacités avancées en conception RF et micro-ondes, il fournit des outils de simulation puissants pour prédire les performances électriques.

- Mentor Graphics Xpedition : Fournit des outils robustes de simulation et de vérification axés sur la garantie des performances thermiques et électriques dans les conceptions de PCB Rogers.

- ADS (Advanced Design System) de Keysight : Spécialement conçu pour les applications RF, micro-ondes et numériques haute vitesse, permettant une modélisation et une validation précises des circuits complexes.

Défis de conception des PCB Rogers

Concevoir des PCB Rogers, bien que bénéfique, présente plusieurs défis :

- Complexité dans la manipulation des matériaux : Les propriétés uniques des matériaux Rogers nécessitent une manipulation soigneuse lors du processus de fabrication pour éviter les défauts et garantir les performances.

- Considérations de coût : Les matériaux Rogers peuvent être nettement plus coûteux que les matériaux FR-4 traditionnels, nécessitant une analyse coût-bénéfice minutieuse, en particulier pour la production à grande échelle.

- Contraintes thermiques et mécaniques : Les concepteurs doivent gérer soigneusement les contraintes thermiques et mécaniques pour éviter le gauchissement ou le délaminage, qui peuvent survenir en raison des différentes propriétés de dilatation thermique des matériaux.

- Précision dans la conception haute fréquence : Réaliser un contrôle précis de l’impédance et réduire les EMI dans les environnements haute fréquence nécessite une expertise avancée en conception et une attention méticuleuse aux détails.

Malgré ces défis, suivre les meilleures pratiques et utiliser des outils de conception spécialisés peuvent aider à surmonter les obstacles et maximiser les avantages des PCB Rogers dans les applications électroniques complexes.

Chapitre 5

Processus de fabrication des PCB Rogers

Étapes clés du processus de fabrication

La fabrication des PCB Rogers implique une série d’étapes précises et contrôlées pour garantir la production de cartes de haute qualité répondant à des exigences de performance spécialisées :

- Préparation des matériaux : Le processus commence par le choix du laminé Rogers approprié en fonction des spécifications de conception. Les feuilles sont soigneusement préparées et nettoyées pour éliminer toute contamination pouvant affecter l’adhérence et les performances.

- Transfert de l’image : Le design du PCB est transféré sur le laminé recouvert de cuivre à l’aide de la photolithographie. Cela implique l’application d’un film photosensible, son exposition aux UV à travers un photomasque, puis le développement de l’image.

- Gravure : Le cuivre exposé est gravé pour ne laisser que les motifs de circuit souhaités. Cette étape doit être contrôlée avec précision pour garantir l’exactitude dimensionnelle et éviter la sous-gravure ou la sur-gravure.

- Perçage et métallisation : Les trous pour les vias et les composants traversants sont percés à l’aide de machines CNC précises. Les trous percés sont ensuite métallisés pour garantir la connectivité électrique entre les couches du PCB.

- Laminage : Pour les PCB multicouches, les couches individuelles sont empilées et laminées sous chaleur et pression pour former une structure unifiée. Cette étape est cruciale pour assurer la stabilité mécanique et l’alignement.

- Finition de surface : Une finition de surface est appliquée pour protéger le cuivre exposé et fournir une surface soudable. Les finitions courantes incluent HASL, ENIG, et d’autres adaptées à des applications spécifiques.

- Masque de soudure et sérigraphie : Un masque de soudure est appliqué pour empêcher les ponts de soudure entre les pistes conductrices. La sérigraphie est utilisée pour ajouter des étiquettes de composants et d’autres identifiants à la carte.

Technologies et techniques utilisées

La fabrication des PCB Rogers utilise des technologies et des techniques avancées :

- Perçage CNC précis : Assure un placement et une taille précis des trous, essentiels pour les performances dans les applications haute fréquence.

- Imagerie directe par laser (LDI) : Utilisée pour le transfert d’image dans les motifs PCB fins, offrant une précision supérieure aux méthodes traditionnelles de photolithographie.

- Inspection optique automatisée (AOI) : Les systèmes utilisent des caméras haute résolution et des algorithmes pour inspecter les cartes à différentes étapes de la fabrication, garantissant qualité et cohérence.

- Équipements de test haute fréquence : Utilisés pour évaluer les performances électriques tout au long de la fabrication afin de garantir que la carte répond aux exigences spécifiées en haute fréquence.

Mesures de contrôle qualité

Les PCB Rogers sont soumis à des mesures rigoureuses de contrôle qualité pour garantir leur conformité aux normes strictes nécessaires à leurs applications spécialisées :

- Vérification des matériaux : Avant la production, les matériaux sont inspectés et vérifiés pour leur compatibilité avec les applications prévues, en mettant l’accent sur les propriétés diélectriques et les dimensions physiques.

- Précision dimensionnelle : Les couches et les pistes sont mesurées à l’aide d’instruments de haute précision pour vérifier leur conformité aux spécifications de conception, évitant toute déviation pouvant affecter les performances.

- Tests électriques : Chaque PCB subit des tests électriques pour valider la continuité, l’impédance et la résistance à l’isolation, confirmant que la carte fonctionne correctement dans des conditions opérationnelles.

- Tests de contrainte thermique : Les cartes sont testées pour garantir qu’elles peuvent résister aux cycles thermiques rencontrés dans leurs environnements opérationnels sans dégradation.

- Inspection finale : Une inspection finale complète est réalisée, souvent avec une supervision humaine et machine, pour s’assurer que les cartes sont exemptes de défauts visuels et répondent à tous les critères de qualité spécifiés avant la livraison.

En maintenant des contrôles stricts à chaque étape du processus de fabrication, les PCB Rogers sont produits avec la fiabilité et les performances requises pour les applications exigeantes à haute fréquence et haute puissance.

Chapitre 6

Applications des PCB Rogers

Cas d’utilisation dans les industries des télécommunications, de l’aérospatiale et de l’automobile

Les PCB Rogers sont très prisés pour leurs performances exceptionnelles dans plusieurs secteurs industriels, principalement en raison de leur capacité à gérer efficacement des exigences électroniques complexes :

Télécommunications : Dans ce secteur, les PCB Rogers sont largement utilisés dans les composants RF et micro-ondes tels que les antennes, les amplificateurs et les émetteurs. Leurs excellentes propriétés diélectriques et leurs capacités de gestion thermique en font un choix idéal pour maintenir l’intégrité du signal et réduire les pertes dans les systèmes de communication à haute fréquence.

Aérospatiale : L’industrie aérospatiale exige des matériaux capables de résister à des conditions extrêmes, notamment des températures élevées, l’humidité et les vibrations. Les PCB Rogers répondent à ces défis grâce à leur durabilité et leur fiabilité exceptionnelles. Ils sont utilisés dans les systèmes radar, les capteurs aérospatiaux et les communications par satellite, où des performances précises sont essentielles.

Automobile : Avec l’avancement de l’industrie automobile, en particulier le développement des véhicules électriques et des technologies de conduite autonome, la demande pour des systèmes électroniques haute performance a augmenté. Les PCB Rogers sont utilisés dans les systèmes radar et capteurs, les systèmes de gestion de l’énergie et les systèmes d’infodivertissement grâce à leur stabilité dans des conditions variables et leurs performances électriques exceptionnelles.

Avantages dans les applications haute fréquence

Les PCB Rogers sont particulièrement avantageux dans les applications haute fréquence grâce à leurs propriétés matérielles spécialisées :

Faibles pertes diélectriques : Ils présentent des pertes diélectriques minimales, ce qui est crucial pour préserver la clarté et la puissance du signal dans les opérations haute fréquence, réduisant le potentiel de distorsion ou d’atténuation.

Constante diélectrique stable : Leur constante diélectrique stable sur une large gamme de fréquences et de températures garantit des performances électriques prévisibles, une exigence essentielle dans les applications RF et micro-ondes sophistiquées.

Capacités de gestion de puissance élevée : Les matériaux utilisés dans les PCB Rogers dissipent efficacement la chaleur, leur permettant de gérer des niveaux de puissance élevés sans compromettre les performances, ce qui les rend adaptés aux applications RF haute puissance.

Applications émergentes et tendances

Avec l’avancée de la technologie, les PCB Rogers jouent un rôle de premier plan dans plusieurs applications émergentes et tendances :

Technologie 5G : Le déploiement des réseaux 5G nécessite des composants capables de fonctionner à des fréquences plus élevées et avec une efficacité accrue. Les PCB Rogers sont de plus en plus utilisés dans le développement des infrastructures 5G, y compris les stations de base et les petites cellules, où des performances élevées à des fréquences millimétriques sont nécessaires.

IoT et objets connectés : Avec l’expansion de l’Internet des objets et la demande pour des dispositifs plus compacts et efficaces, les PCB Rogers sont utilisés dans des capteurs miniaturisés et des modules de communication, grâce à leur légèreté et leurs performances exceptionnelles.

Électronique automobile avancée : À mesure que les véhicules deviennent plus intelligents, utilisant des systèmes électroniques complexes pour la conduite autonome, les systèmes ADAS (Advanced Driver-Assistance Systems) et les systèmes de communication véhicule-à-tout (V2X), les PCB Rogers offrent la fiabilité et la précision nécessaires.

Applications militaires et de défense : Le besoin d’électroniques sophistiquées dans la guerre moderne a propulsé l’utilisation des PCB Rogers dans les dispositifs de communication militaire, les radars et les systèmes de guidage, où la stabilité environnementale et des performances robustes sont primordiales.

Conclusion

Les applications variées des PCB Rogers dans les industries de haute technologie sont motivées par leurs attributs de performance inégalés, faisant d’eux une pierre angulaire pour les avancées technologiques actuelles et futures.

Chapitre 7

Comparaison des PCB Rogers avec d'autres types de PCB

Différences et similitudes avec d’autres PCB

Les PCB Rogers diffèrent des PCB traditionnels, tels que ceux fabriqués en FR-4, sur plusieurs aspects :

Propriétés diélectriques : Les PCB Rogers offrent une constante diélectrique (DK) plus faible et une tangente de perte plus basse par rapport au FR-4, ce qui améliore les performances pour les applications haute fréquence. Cela se traduit par une meilleure intégrité du signal et une réduction des pertes.

Gestion thermique : Les matériaux Rogers ont une conductivité thermique supérieure, permettant une dissipation de chaleur plus efficace que les PCB standard en FR-4, ce qui est essentiel pour les applications avec des exigences thermiques importantes.

Composition des matériaux : Les PCB Rogers sont composés de laminés céramiques hydrocarbonés, offrant une meilleure stabilité mécanique et des performances électriques supérieures, tandis que le FR-4 est fabriqué à partir de fibre de verre tissée et de résine époxy.

Stabilité environnementale : Les matériaux Rogers offrent une plus grande stabilité sur une large gamme de températures et de conditions environnementales, les rendant adaptés aux environnements difficiles.

Avantages et inconvénients par rapport aux PCB traditionnels

Avantages :

- Performance en haute fréquence : Les PCB Rogers excellent dans les applications RF et micro-ondes grâce à leurs performances exceptionnelles à haute fréquence.

- Robustesse thermique et mécanique : Ils offrent une excellente gestion thermique et une stabilité mécanique, prolongeant la durée de vie des composants électroniques.

- Faibles pertes de signal : Une perte diélectrique faible et une DK constante améliorent la clarté et la force du signal, réduisant la distorsion et les interférences.

- Flexibilité de conception : Les matériaux Rogers permettent des conceptions complexes, incluant des configurations multicouches nécessaires pour les applications avancées.

Inconvénients :

- Coût plus élevé : Les PCB Rogers sont plus chers que les PCB FR-4 traditionnels en raison des matériaux spécialisés et des processus de fabrication.

- Exigences de fabrication complexes : Les processus de fabrication précis des PCB Rogers peuvent être plus complexes, nécessitant souvent des équipements et une expertise spécialisés.

Implications sur les coûts et avantages en termes de performances

Les implications sur les coûts de l’utilisation des PCB Rogers sont significatives, principalement en raison du prix élevé des matériaux bruts et des techniques de fabrication spécialisées. Cependant, ces coûts peuvent être justifiés dans les cas où les gains de performance sont cruciaux :

- Avantages en termes de performances : Les PCB Rogers offrent des performances inégalées dans des applications exigeant un fonctionnement à haute fréquence, un contrôle précis de l’impédance et une fiabilité thermique, ce qui n’est pas réalisable avec des PCB standard.

- Valeur à long terme : Malgré un coût initial plus élevé, la fiabilité améliorée et la longévité des PCB Rogers peuvent entraîner une réduction des coûts de maintenance et de remplacement sur la durée de vie du produit.

- Analyse coût-avantage : Pour les applications où les avantages de performance et de fiabilité supérieurs surpassent les considérations de coût, les PCB Rogers offrent des bénéfices significatifs. Les industries comme les télécommunications, l’aérospatiale et la défense considèrent souvent les PCB Rogers comme un investissement dans la qualité et la fiabilité.

Conclusion

Bien que les PCB Rogers soient plus coûteux par rapport aux types de PCB traditionnels, leurs capacités spécialisées en font un choix indispensable pour les applications haute performance nécessitant précision, durabilité et fiabilité.

Chapitre 8

Dépannage des problèmes courants avec les PCB Rogers

Identifier et résoudre les problèmes courants

Bien que les PCB Rogers possèdent des capacités avancées, les concepteurs et ingénieurs peuvent rencontrer divers problèmes lors de la conception, de la fabrication ou de l’utilisation. Comprendre et résoudre ces problèmes est essentiel pour maintenir la performance et la fiabilité des PCB :

Variation de l’impédance : Les variations d’impédance peuvent entraîner des problèmes d’intégrité du signal, notamment dans les applications haute fréquence.

Solution : Assurer un contrôle précis de la largeur et de l’espacement des traces pendant la phase de conception. Calibrer régulièrement les équipements de fabrication pour maintenir la cohérence et utiliser des outils de simulation pour anticiper les problèmes d’impédance.Délamination : Cela peut se produire si le PCB est soumis à un stress thermique inapproprié ou s’il y a des vides dans le laminé.

Solution : Porter une attention particulière aux profils thermiques lors de la fabrication. Veiller à ce que le processus de laminage soit soigneusement contrôlé avec des réglages de pression et de température appropriés pour éviter la délamination.Défaillances des vias : Les stress thermiques et haute fréquence peuvent entraîner des défaillances des vias.

Solution : Utiliser des vias remplis et bouchés pour une meilleure stabilité mécanique et performance thermique. Opter pour des structures de vias intégrées dans les pastilles pour réduire l’inductance et améliorer la dissipation thermique.Problèmes de soudabilité : Une mauvaise soudabilité peut résulter de la finition de surface ou de la contamination de la surface du PCB.

Solution : Utiliser des finitions de surface de haute qualité telles que ENIG ou immersion argent. Assurer un nettoyage rigoureux et une manipulation appropriée tout au long du processus de fabrication pour éviter la contamination.

Conseils pour garantir des performances optimales

- Précision du design : Utiliser des outils avancés de conception de PCB offrant une analyse détaillée des mises en page haute fréquence. Exploiter la simulation 3D EM pour prévoir plus précisément les performances du PCB.

- Vérifications de l’intégrité du signal : Effectuer régulièrement des analyses d’intégrité du signal, notamment lorsque des modifications sont apportées au design, pour garantir que le PCB respecte les spécifications de performance.

- Gestion thermique : Mettre en œuvre des stratégies robustes de gestion thermique, telles que des dissipateurs thermiques, des vias thermiques et des couches de cuivre, pour gérer efficacement la distribution de la chaleur.

- Sélection des composants : Choisir des composants compatibles avec les opérations haute fréquence et capables de gérer les stress thermiques et mécaniques spécifiques à l’application.

Stratégies de maintenance et de réparation

Maintenir l’intégrité des PCB Rogers au fil du temps nécessite des mesures préventives et correctives :

- Inspections régulières : Réaliser des inspections visuelles et fonctionnelles pour détecter tôt les signes d’usure, de délamination ou de dommages thermiques. Utiliser des outils d’inspection optique et par rayons X pour une analyse approfondie.

- Contrôle de l’environnement : Stocker et utiliser les PCB dans des environnements respectant les plages de température et d’humidité spécifiées pour éviter l’absorption d’humidité et les problèmes de dilatation thermique.

- Réparations : Pour les cartes endommagées, une reconfiguration minutieuse peut être effectuée par des techniciens qualifiés. Cela peut inclure la réparation des traces endommagées, le remplacement des composants défectueux ou même le remplacement de zones spécifiques par de nouveaux matériaux diélectriques ou en cuivre.

- Nettoyage : Utiliser des agents de nettoyage appropriés qui ne laissent pas de résidus et garantir que les PCB sont exempts de poussière et de débris, qui peuvent provoquer des courts-circuits ou impacter les performances.

Conclusion

En abordant ces défis de manière proactive et en mettant en œuvre des stratégies rigoureuses de contrôle qualité et de maintenance, les ingénieurs peuvent considérablement améliorer la fiabilité et les fonctionnalités des PCB Rogers dans leurs applications.

Chapitre 9

Tendances futures des PCB Rogers

Innovations et progrès dans les matériaux et la conception

L’avenir des PCB Rogers est façonné par des innovations continues dans les matériaux et les techniques de conception, répondant aux besoins croissants des applications à haute fréquence et haute performance :

Développement de matériaux avancés : Les matériaux Rogers futurs devraient offrir des constantes diélectriques encore plus faibles et des tangentes de perte réduites, améliorant ainsi les performances haute fréquence. Les développements dans les matériaux composites et nanomatériaux pourraient aboutir à des laminés avec des propriétés thermiques et une résistance mécanique améliorées.

Miniaturisation et intégration : À mesure que les appareils électroniques deviennent plus compacts, les PCB Rogers bénéficieront d’avancées dans la miniaturisation, permettant des conceptions plus compactes avec des composants intégrés. Les innovations comme les composants passifs intégrés et les systèmes en boîtier (SiP) deviendront plus répandues.

Solutions améliorées de gestion thermique : L’intégration de nouveaux matériaux et conceptions axés sur la dissipation thermique sera une priorité pour soutenir les appareils électroniques fonctionnant à des densités de puissance plus élevées sans compromettre la fiabilité.

Impact des technologies émergentes

Les technologies émergentes devraient influencer de manière significative le développement et l’application des PCB Rogers :

5G et au-delà : Avec l’adoption mondiale accélérée de la 5G et la mise en place des bases pour la 6G, les PCB Rogers seront essentiels pour soutenir les infrastructures et dispositifs fonctionnant à des fréquences de plus en plus élevées.

Avancées automobiles : La montée des véhicules électriques et autonomes nécessite des systèmes électroniques avancés que les PCB Rogers peuvent supporter, allant des systèmes radar et lidar aux solutions de gestion de l’énergie et de connectivité.

Expansion de l’IoT : La croissance des applications IoT entraînera une demande pour des PCB capables de fournir des communications fiables et longue portée dans des formats compacts. Les PCB Rogers joueront un rôle clé dans la fourniture des caractéristiques de performance nécessaires.

Interfaces IA et apprentissage automatique : Les exigences avancées en matière de traitement et de connectivité dans les appareils pilotés par l’IA créent une demande pour des PCB capables de gérer des flux de données complexes et un traitement en temps réel, domaines où les PCB Rogers excellent.

Prévisions de croissance et de demande du marché

La demande pour les PCB Rogers devrait croître substantiellement dans les années à venir, motivée par plusieurs facteurs :

Adoption accrue dans les télécommunications et l’aérospatiale : Les investissements continus dans les infrastructures de télécommunications et les innovations dans l’aérospatiale soutiendront la demande pour des PCB haute performance capables de fonctionner dans des conditions rigoureuses.

Expansion du marché automobile : À mesure que les véhicules modernes intègrent des systèmes électroniques plus sophistiqués, la demande pour des PCB capables de gérer des fréquences élevées et des performances électriques robustes augmentera.

Croissance des appareils électroniques grand public : Les innovations dans les appareils électroniques grand public nécessitant une connectivité efficace et à haute vitesse contribueront à l’augmentation de l’utilisation des PCB Rogers.

Expansion du marché mondial : Avec l’accélération du développement technologique à l’international, notamment dans les régions axées sur l’avancement industriel (comme l’Asie-Pacifique), le marché des PCB Rogers est prêt pour une expansion significative.

Conclusion

L’avenir des PCB Rogers semble prometteur, les avancées technologiques favorisant leur intégration dans une gamme croissante d’applications. À mesure que les industries continuent de repousser les limites de ce qui est réalisable avec l’électronique haute fréquence, les PCB Rogers resteront une pierre angulaire de l’innovation et du développement.

Chapitre 10

Sélectionner le bon fournisseur pour les PCB Rogers

Critères pour choisir un fournisseur fiable

Choisir le bon fournisseur pour les PCB Rogers est crucial pour garantir la qualité, les performances et la fiabilité du produit final. Voici quelques critères clés à prendre en compte :

- Expertise et expérience : Recherchez des fournisseurs ayant une vaste expérience dans la fabrication de PCB Rogers. Un historique éprouvé dans la gestion de matériaux haute fréquence et avancés est essentiel.

- Processus d’assurance qualité : Assurez-vous que le fournisseur suit des mesures strictes de contrôle qualité et respecte les normes et certifications de l’industrie (par ex., ISO 9001, normes IPC).

- Installations modernes : Des installations de fabrication avancées et bien entretenues, équipées des dernières technologies, sont indispensables pour produire des PCB de haute qualité.

- Capacités de personnalisation : Le fournisseur doit offrir une flexibilité dans la personnalisation pour répondre aux exigences spécifiques de conception et accueillir des PCB multicouches complexes.

- Soutien technique et collaboration : Un fournisseur offrant un excellent soutien technique et prêt à collaborer étroitement pendant les processus de conception et de fabrication peut significativement améliorer le produit final.

Études de cas d’implémentations réussies

Voici quelques exemples d’implémentations réussies de PCB Rogers par des entreprises majeures ou dans des applications spécifiques :

Entreprise d’infrastructure de télécommunications : Une entreprise leader en télécommunications a collaboré avec un fabricant de PCB spécialisé dans les matériaux Rogers pour développer des cartes de circuits avancées à haute fréquence pour son infrastructure réseau 5G. Les cartes, conçues pour une intégrité optimale du signal et une gestion thermique efficace, ont contribué à une fiabilité et une performance accrues du réseau, établissant une référence dans le déploiement de la 5G.

Contractant en défense aérospatiale : Une grande entreprise aérospatiale nécessitait des PCB robustes pour ses systèmes radar et de communication utilisés dans des applications militaires. En collaborant avec un fournisseur expérimenté de PCB Rogers, ils ont réussi à implémenter des cartes multicouches avec des conceptions complexes capables de résister à des conditions environnementales extrêmes, ce qui a conduit à une fiabilité accrue des systèmes et au succès des missions.

Conclusion

Ces études de cas soulignent l’importance de sélectionner un fournisseur compétent avec une expertise spécifique dans les PCB Rogers pour obtenir des résultats optimaux dans des applications exigeantes. En évaluant soigneusement les fournisseurs potentiels sur la base de leur expérience, de leurs capacités et de leurs offres de support, les entreprises peuvent garantir que leurs projets bénéficient de PCB de haute qualité et haute performance.

Contactez-Nous

Où Sommes-Nous ?

Parc Industriel, No. 438 Route Donghuan, No. 438, Shajing Donghuan Road, District Bao'an, Shenzhen, Guangdong, Chine

4ème étage, Bâtiment Zhihui Créatif, No. 2005 Route Xihuan, Shajing, District Baoan, Shenzhen, Chine

CHAMBRE A1-13, ÉTAGE 3, CENTRE INDUSTRIEL YEE LIM, 2-28 RUE KWAI LOK, KWAI CHUNG HK

service@southelectronicpcb.com

Téléphone : +86 400 878 3488

Envoyez-nous un message

Plus vous remplissez de détails, plus nous pourrons avancer rapidement à l’étape suivante.