Технологичность проектирования печатных плат делится на две категории:

- Она относится к технологии обработки производства печатных плат;

- Она относится к технологии сборки компонентов и печатных плат на схемах и структурах.

Что касается технологии обработки печатных плат, то производители печатных плат в целом, благодаря своим производственным возможностям, будут предоставлять разработчикам соответствующие требования в мельчайших подробностях, а ситуация с применением на практике относительно хороша. Согласно пониманию автора, вторая категория, то есть проектирование технологичности для электронной сборки, не получила достаточного внимания на практике.

В этой статье также рассматриваются вопросы технологичности, которые проектировщики должны учитывать на этапе проектирования печатной платы.

Как правильно выбрать метод сборки и компоновку компонентов?

Выбор метода сборки и компоновки компонентов является очень важным аспектом технологичности печатных плат, который оказывает большое влияние на эффективность сборки, стоимость и качество продукции. На самом деле автор имел дело с довольно большим количеством печатных плат, и некоторые базовые принципы все еще отсутствуют.

- Выберите подходящий метод сборки

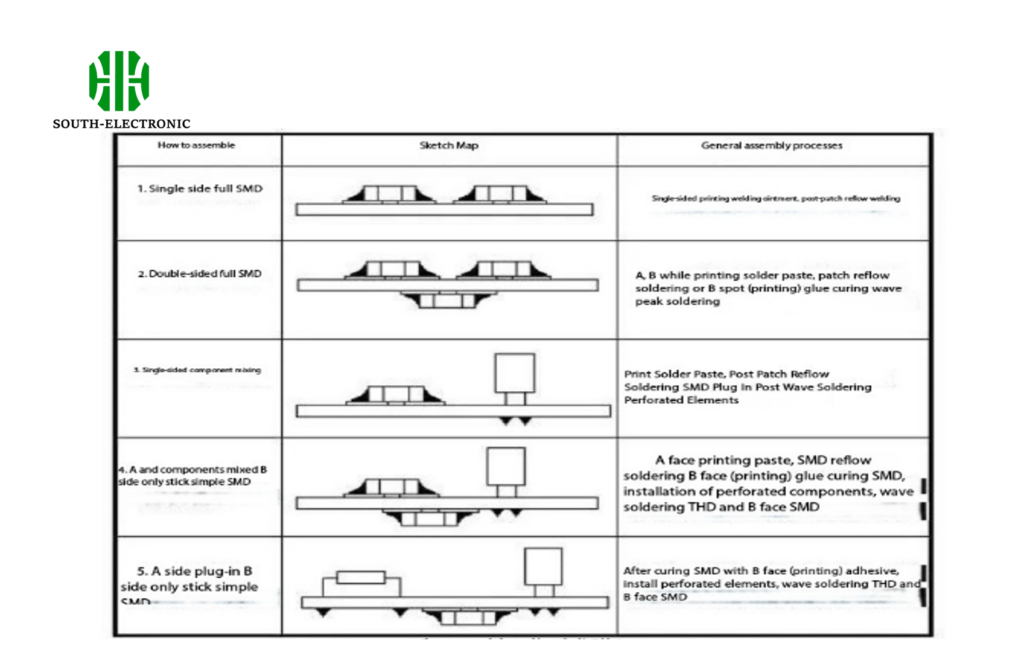

Обычно для различных плотностей сборки печатных плат рекомендуемые методы сборки следующие:

Как инженер-проектировщик схем, вы должны иметь правильное представление о процессе сборки проектируемой печатной платы, чтобы избежать некоторых принципиальных ошибок. При выборе метода сборки, помимо учета плотности сборки печатной платы и сложности разводки, вы также должны учитывать типичный технологический процесс этого метода сборки и уровень собственного технологического оборудования компании. Если у компании нет хорошего процесса пайки волной припоя, то выбор пятого метода сборки в приведенной выше таблице может принести вам много хлопот.

Еще один момент, на который стоит обратить внимание, заключается в том, что если вы планируете реализовать процесс пайки волной на поверхности сварки, вам следует избегать размещения нескольких SMD на поверхности сварки, чтобы не усложнять процесс.

- Расположение компонентов

Расположение компонентов на печатной плате оказывает значительное влияние на эффективность производства и стоимость и является важным показателем для измерения собираемости конструкции печатной платы. Как правило, компоненты располагаются максимально равномерно, регулярно и аккуратно, а также в одном направлении и полярности. Регулярное расположение облегчает осмотр, что способствует повышению скорости патча/подключения, а равномерное распределение способствует рассеиванию тепла и оптимизации процесса сварки.

С другой стороны, для упрощения технологического процесса проектировщики печатных плат всегда должны помнить, что на любой стороне печатной платы можно использовать только один из групповых процессов пайки, пайку оплавлением и пайку волной. Это особенно важно, когда плотность сборки высока и на поверхности пайки печатной платы необходимо распределить больше SMD-компонентов.

Проектировщики должны подумать, какой процесс групповой пайки использовать для компонентов SMD на поверхности пайки. Наиболее предпочтительным является использование процесса пайки волной после отверждения SMD, который позволяет одновременно припаивать выводы компонентов сквозного отверстия на поверхности компонента; однако пайка волной компонентов SMD имеет относительно строгие ограничения и позволяет припаивать только чип-резисторы и конденсаторы, SOT и SOIC 0603 и выше (расстояние между выводами ≥1 мм и высота менее 2,0 мм).

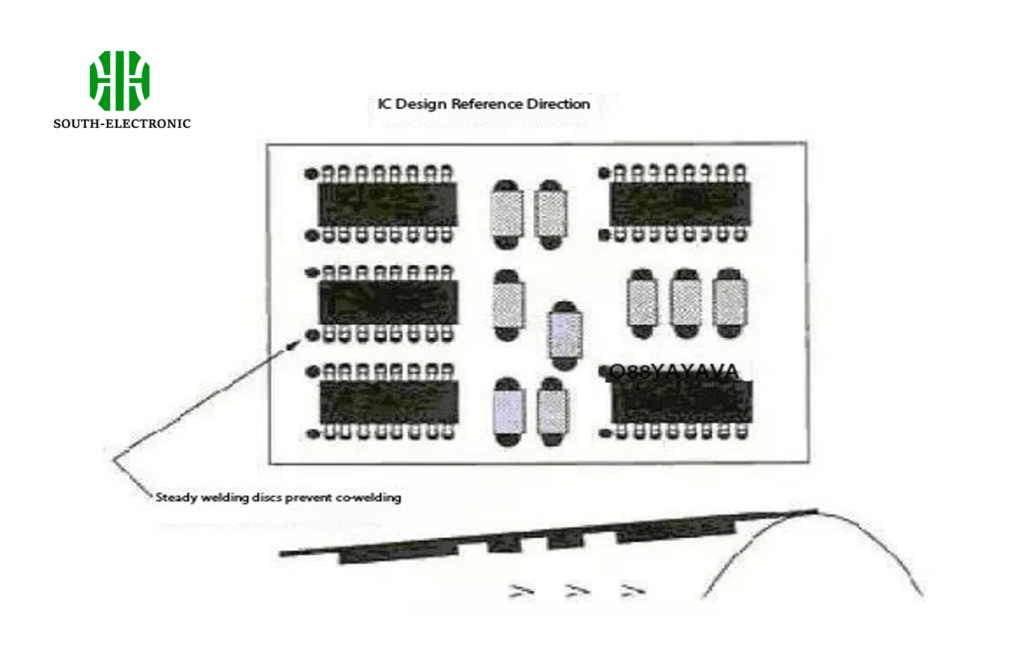

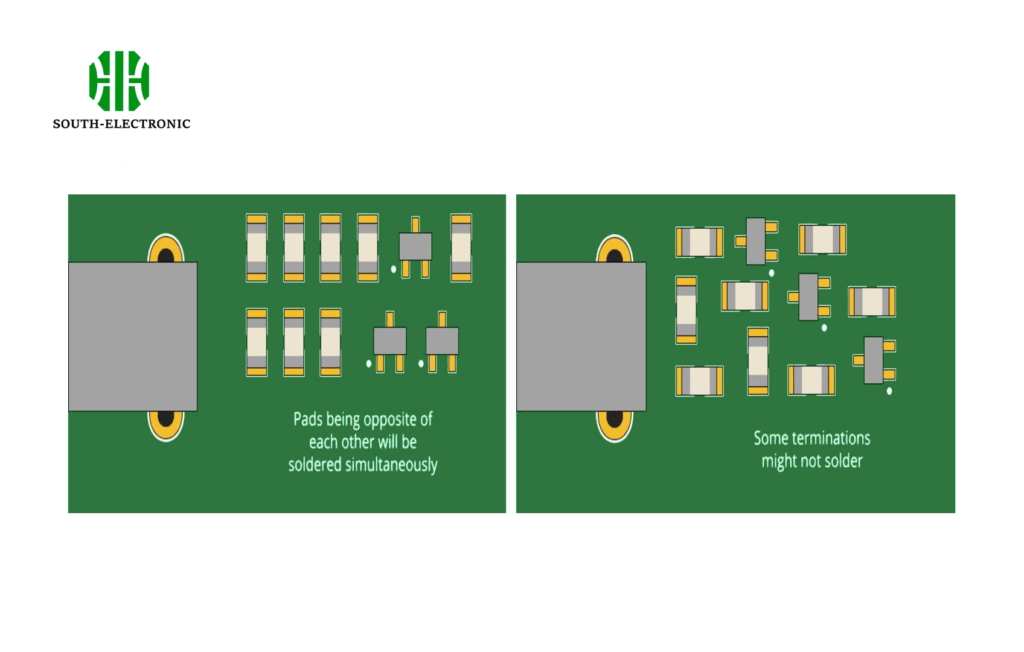

Для компонентов, распределенных на поверхности пайки, направление выводов должно быть перпендикулярно направлению передачи печатной платы во время пайки волной, чтобы гарантировать, что клеммы или выводы пайки с обеих сторон компонентов будут погружены одновременно. Порядок расположения и расстояние между соседними компонентами также должны соответствовать требованиям пайки волной припоя, чтобы избежать «эффекта экранирования», как показано на рисунке 1. При пайке волной припоя для многоконтактных компонентов, таких как SOIC, на последних двух (по 1 с каждой стороны) припойных ножках в направлении потока олова следует установить площадки для захвата олова, чтобы предотвратить непрерывную пайку.

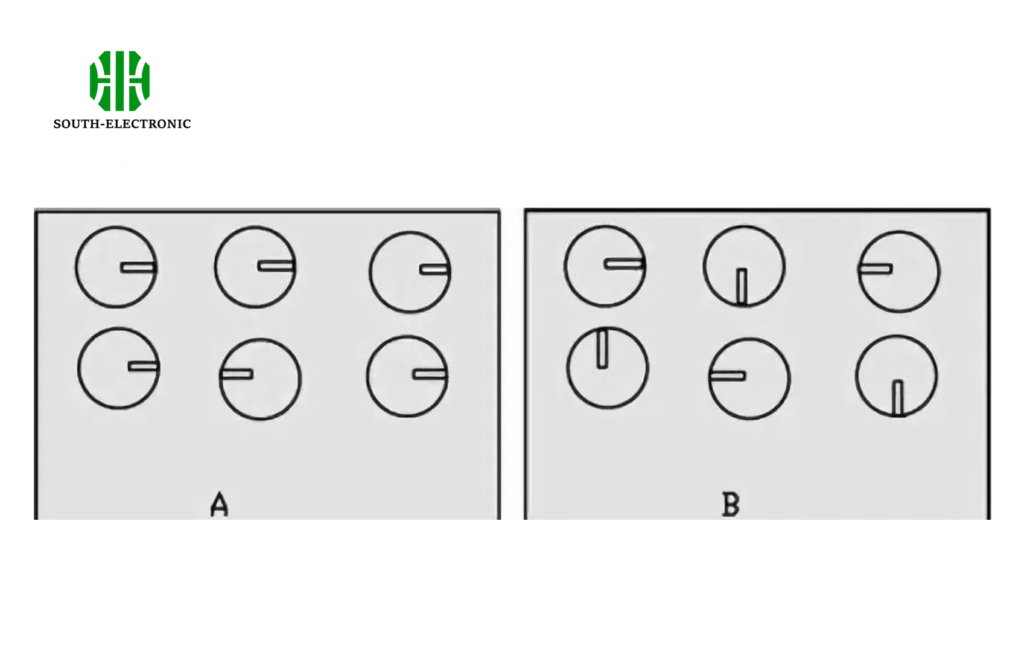

Компоненты схожих типов следует располагать в одном направлении на плате, чтобы упростить монтаж, осмотр и пайку компонентов. Например, сделайте так, чтобы отрицательные полюса всех радиальных конденсаторов были обращены к правой стороне платы, сделайте так, чтобы метки выемок всех двухрядных корпусов (DIP) были обращены в одном направлении и т. д. Это может ускорить вставку и облегчить поиск ошибок.

Как показано на рисунке ниже, поскольку плата A использует этот метод, найти обратный конденсатор легко, в то время как для платы B требуется больше времени. Фактически, компания может стандартизировать направление компонентов на всех печатных платах, которые она производит. Layout некоторых плат не обязательно позволяет это, но это должно быть направлением, к которому следует стремиться.

Кроме того, схожие типы компонентов должны быть заземлены вместе как можно чаще, с первым выводом всех компонентов в одном направлении, как показано ниже:

Но я действительно сталкивался с довольно большим количеством печатных плат со слишком высокой плотностью сборки. Танталовые конденсаторы, чип-индукторы и другие высокоуровневые компоненты, а также мелкошаговые SOIC, TSOP и другие устройства также должны быть распределены по поверхности пайки печатной платы. В этом случае для пайки оплавлением припоя можно использовать только двухстороннюю печать паяльной пасты, а вставные компоненты следует распределить максимально концентрированно для обеспечения ручной пайки.

Другая возможность заключается в том, что перфорированные компоненты на поверхности компонента следует распределить по нескольким основным прямым линиям, чтобы обеспечить новейший процесс селективной пайки волной, что позволяет избежать ручной пайки, повысить эффективность и гарантировать качество пайки. Дискретное распределение точек пайки является табу для селективной пайки волной, что удвоит время обработки.

При корректировке положения компонентов в файле печатной платы важно обращать внимание на соответствие один к одному между компонентами и символами шелкографии. Если компонент перемещается без соответствующего перемещения символа шелкографии рядом с компонентом, это станет серьезным риском качества в производстве, поскольку в реальном производстве символы шелкографии являются отраслевыми языками, которые направляют производство.

На печатной плате должны быть расположены зажимные кромки, позиционирующие метки и отверстия для позиционирования процесса для автоматизированного производства

В настоящее время электронная сборка является одной из отраслей с самой высокой степенью автоматизации. Автоматизированное оборудование, используемое в производстве, требует автоматической передачи печатных плат. Это требует, чтобы на верхней и нижней стороне печатной платы в направлении передачи (обычно в направлении длинной стороны) была зажимная кромка шириной не менее 3-5 мм для облегчения автоматической передачи и предотвращения невозможности автоматической сборки компонентов вблизи края платы из-за зажима.

Роль позиционирующей метки заключается в том, что для сборочного оборудования, которое в настоящее время широко использует оптическое позиционирование, печатная плата должна предоставлять по крайней мере две или три позиционирующие метки для оптической системы распознавания, чтобы точно определить местоположение печатной платы и исправить ошибку обработки печатной платы. Среди обычно используемых позиционирующих меток две метки должны быть распределены по диагональным линиям печатной платы. Выбор позиционирующих меток обычно использует стандартную графику, такую

При изготовлении самой печатной платы, а также при полуавтоматическом подключении, тестировании ИКТ и других процессах сборки печатная плата должна иметь два-три установочных отверстия по углам.

Разумное использование панельной обшивки для повышения эффективности и гибкости производства

При сборке печатных плат с небольшими или нестандартными размерами существует множество ограничений, поэтому общий метод панельной обшивки заключается в сращивании нескольких небольших печатных плат в печатную плату подходящего размера для сборки, как показано на рисунке 5. Как правило, печатные платы с размером одной стороны менее 150 мм могут рассматриваться как метод панельной обшивки. С помощью двух, трех, четырех и т. д. можно срастить размер большой печатной платы до соответствующего диапазона обработки. Обычно печатные платы шириной 150 мм ~ 250 мм и длиной 250 мм ~ 350 мм являются более подходящими размерами для автоматизированной сборки.

Другой способ сращивания панелей — это сращивание печатных плат с SMD с обеих сторон в большую плату, что обычно известно как сращивание Инь-Ян. Обычно это делается для экономии затрат на трафареты, то есть при таком сращивании требуется только один трафарет вместо двух. Кроме того, когда техники составляют рабочую программу машины для размещения, эффективность программирования печатных плат сращивания Инь-Ян также выше.

При сращивании панелей соединение между подплатами может быть выполнено с помощью двухсторонних V-образных пазов, длинных пазов и круглых отверстий и т. д., но при проектировании необходимо предусмотреть возможность сделать линию разделения максимально прямой, чтобы облегчить окончательное разделение. В то же время необходимо также учитывать, что кромка разделения не должна быть слишком близко к трассировке печатной платы, что позволяет легко повредить печатную платукольцо разделения.

Существует также очень экономичное сращивание, которое относится не к сращиванию печатных плат, а к сращиванию сетчатых рисунков трафаретов. С применением полностью автоматических принтеров паяльной пасты более продвинутые принтеры теперь позволяют открывать многосторонние сетчатые рисунки печатных плат на стальной сетке размером 790×790 мм, так что одну стальную сетку можно использовать для печати нескольких продуктов. Это очень экономичный подход, особенно подходящий для производителей с небольшими партиями и несколькими разновидностями продукции.

Соображения по проектированию тестируемости

Проектирование тестируемости SMT в основном нацелено на текущую ситуацию с оборудованием ИКТ. Проблемы тестирования более позднего производства продукции учитываются при проектировании схем и печатных плат поверхностного монтажа (SMB). Для улучшения проектирования тестируемости следует учитывать требования как проектирования процесса, так и электрического проектирования.

- Требования к проектированию процесса

Точность позиционирования, процедуры изготовления подложки, размер подложки и тип зонда — все это факторы, которые влияют на надежность обнаружения.

- Точные отверстия позиционирования. Установите точные отверстия позиционирования на подложке, и погрешность отверстия позиционирования должна быть в пределах ±0,05 мм. Необходимо установить не менее двух отверстий позиционирования, и чем дальше расстояние, тем лучше. Используйте неметаллизированные отверстия позиционирования, чтобы уменьшить утолщение припойного покрытия и не соответствовать требованиям допуска. Если подложка изготовлена

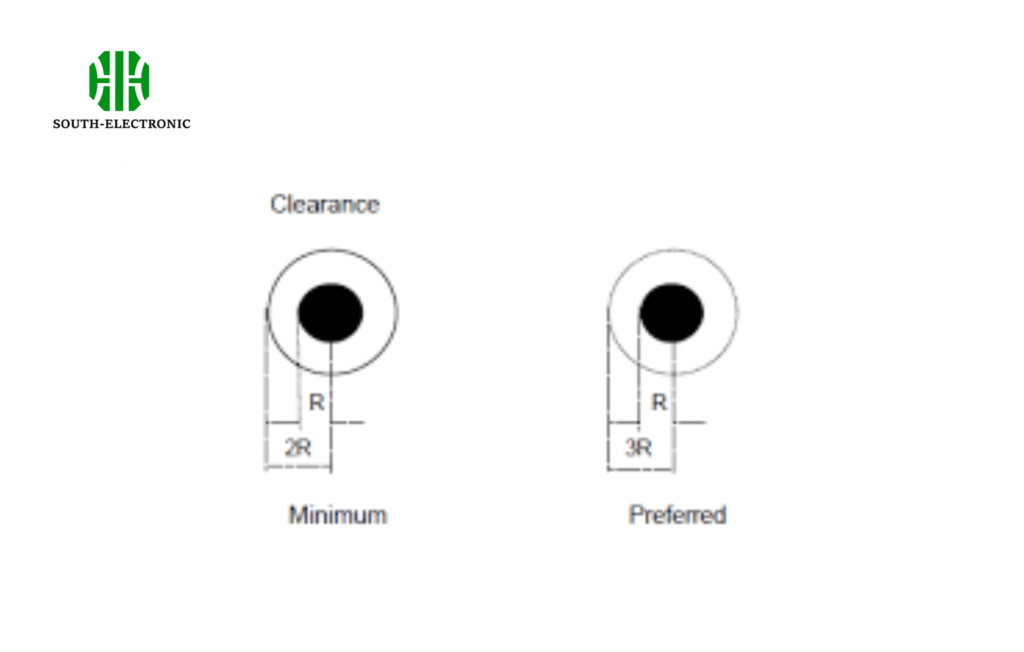

как цельная деталь, а затем испытана отдельно, отверстия позиционирования должны быть установлены на основной плате и каждой отдельной подложке. - Диаметр контрольной точки не должен быть меньше 0,4 мм, а расстояние между соседними контрольными точками предпочтительно должно быть больше 2,54 мм и не меньше 1,27 мм.

- Компоненты высотой более * мм не могут быть размещены на тестовой поверхности. Слишком высокие компоненты приведут к плохому контакту между зондом испытательного приспособления и контрольной точкой.

- Лучше всего размещать контрольную точку на расстоянии 1,0 мм от компонента, чтобы избежать повреждения от столкновения зонда с компонентом. Не должно быть компонентов или контрольных точек в радиусе 3,2 мм вокруг кольца позиционирующего отверстия.

- Контрольная точка не может быть установлена

в радиусе 5 мм от края печатной платы. Это 5-миллиметровое пространство используется для обеспечения зажима приспособления. Обычно такой же технологический край также требуется в оборудовании для производства конвейерных лент и оборудовании SMT. - Все контрольные точки предпочтительно луженые или используют металлические проводники с более мягкой текстурой, легко проникающие и нелегко окисляющиеся, чтобы обеспечить надежный контакт и продлить срок службы зонда.

- Контрольную точку нельзя покрывать паяльной маской или текстовыми чернилами, в противном случае площадь контакта контрольной точки будет уменьшена, что снизит надежность теста.

- Требования к электрической конструкции

- Требуется как можно больше вывести контрольную точку SMC/SMD на поверхности компонента к поверхности сварки через переходные отверстия, а диаметр переходного отверстия должен быть больше 1 мм. Это позволяет проводить онлайн-тест с использованием одностороннего игольчатого стола, тем самым снижая стоимость онлайн-тестирования.

- Каждый электрический узел должен иметь контрольную точку, а каждая ИС должна иметь контрольные точки для ПИТАНИЯ и ЗАЗЕМЛЕНИЯ, и они должны быть как можно ближе к компоненту, предпочтительно в пределах 2,54 мм от ИС.

- При установке контрольных точек на дорожках схемы их ширина может быть увеличена до 40 мил.

- Равномерно распределите контрольные точки на печатной плате. Если зонды сосредоточены в определенной области, более высокое давление деформирует проверяемую плату или игольницу, что еще больше заставит некоторые зонды не иметь возможности контактировать с контрольными точками.

- Линии электропитания на печатной плате должны быть установлены с контрольными точками разрыва в разных областях, так что когда конденсатор развязки питания или другие компоненты на печатной плате замыкаются на источник питания, можно быстрее и точнее найти точку отказа. При проектировании контрольных точек следует учитывать пропускную способность мощности после восстановления контрольных точек разрыва теста.

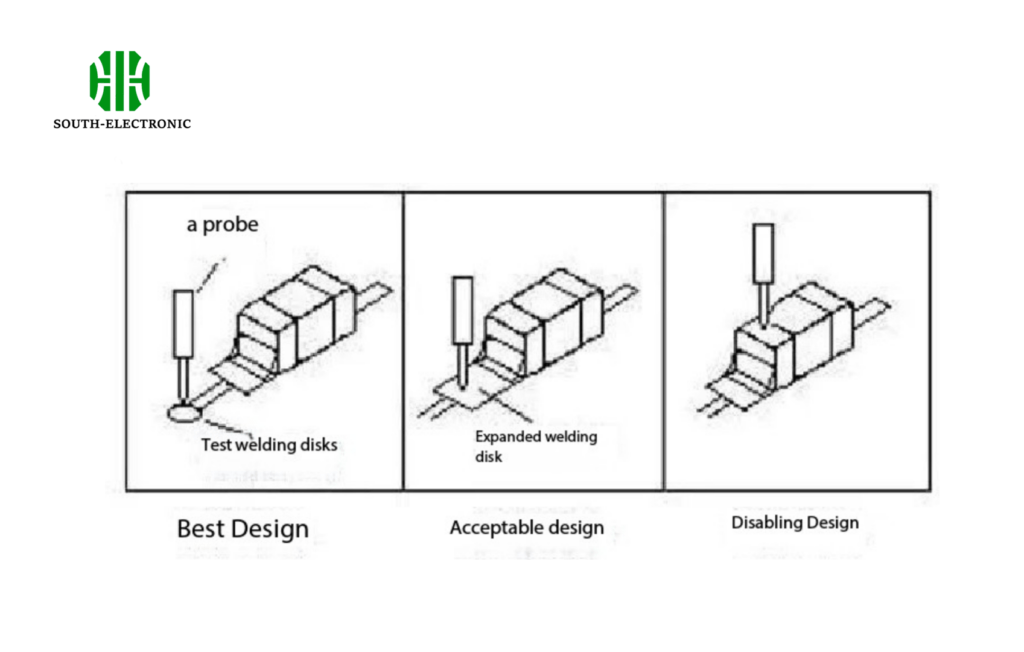

На рисунке ниже показан пример проектирования контрольных точек. При удлинении провода для установки тестовой площадки около вывода компонента или при использовании переходной площадки для проверки узла, тестовый узел категорически запрещается выбирать на паяном соединении компонента. Этот тест может привести к сжатию холодного паяного узла в идеальное положение под давлением зонда, так что дефект холодной пайки будет скрыт, что приведет к так называемому «эффекту маскировки дефекта». Из-за отклонения зонда, вызванного ошибкой позиционирования, зонд может напрямую воздействовать на конечную точку или вывод компонента и вызвать повреждение компонента.

Заключение

Производственность печатных плат, особенно для электронной сборки, является важнейшим звеном между замыслом проекта и надежным производством. Каждый выбор — от выбора метода сборки и ориентации компонентов до зажимных кромок, позиционных меток и размещения контрольных точек — напрямую влияет на эффективность, стоимость и качество. Проектировщики должны встраивать технологичность в ядро

Для получения опыта, который соединяет совершенство дизайна и реальность производства, обратитесь в South-Electronic. Наш многолетний опыт в проектировании печатных плат гарантирует, что ваши проекты будут преобразованы в эффективное, высококачественное производство — каждый раз.