Дефекты медного покрытия печатных плат могут потопить ваши проекты схем высокой плотности еще до их начала. Представьте себе потерю 30% ваших панелей из-за невидимых дефектов покрытия — я видел, как это парализовало производственные линии в одночасье. Неравномерное распределение меди[^1], дефекты в виде питтингов, заполненные пустотами микроотверстия[^2] и дендритный рост[^3] — четыре основные болевые точки при меднении печатных плат. Эти проблемы усиливаются в схемах HDI и высокочастотных платах, требуя усовершенствований процесса на каждом этапе — от сверления до окончательного покрытия.

Давайте систематически разберем эти сбои. Вы узнаете, как микроскопические пустоты становятся кошмарами надежности и почему ваши текущие методы устранения неполадок могут упустить первопричины, таящиеся в ваннах предварительной обработки.

Какие факторы приводят к неравномерному распределению толщины меди и ухудшению проводимости отверстий?

Однажды я потратил три недели на погоню за отклонениями толщины ±5 мкм, которые убили управление импедансом 20-слойной серверной платы. Виновники? Переполненная стойка для гальванопокрытия и неровные аноды.

Неравномерное распределение меди возникает из-за колебаний плотности тока, дисбаланса конвекции раствора и геометрических экранирующих эффектов. К критическим факторам относятся расстояние между катодом и анодом (оптимальное 25–35 см), скорость потока раствора (1,5–2,5 м/с) и плотность размещения ниже 0,6 дм²/л.

)

Три упускаемые из виду переменные при контроле толщины

Большинство инженеров отслеживают химию ванны, но упускают из виду следующие ключевые параметры:

| Параметр | Оптимальный диапазон | Влияние на однородность | Метод измерения |

|---|---|---|---|

| Толщина анодной пленки | 8-12 мкм | Контролирует эффективность тока | XRF ежеквартально |

| Перемешивание раствора | 2-3 м/с по горизонтали | Уменьшает пограничный слой | Расходомер + испытание красителем |

| Конструкция стеллажной полосы | 5-8 мм полоски Ti | Минимизирует скученность краев | Тепловизионное исследование во время нанесения покрытия |

Регулировка горизонтального перемешивания лопастей с 1,8 м/с до 2,3 м/с снизила отклонение толщины с ±18% до ±7% в микроотверстиях 0,2 мм. Периодическая обратная импульсация (3 с вперед/0,5 с назад) еще больше улучшила покрытие в отверстиях с соотношением сторон 15:1.

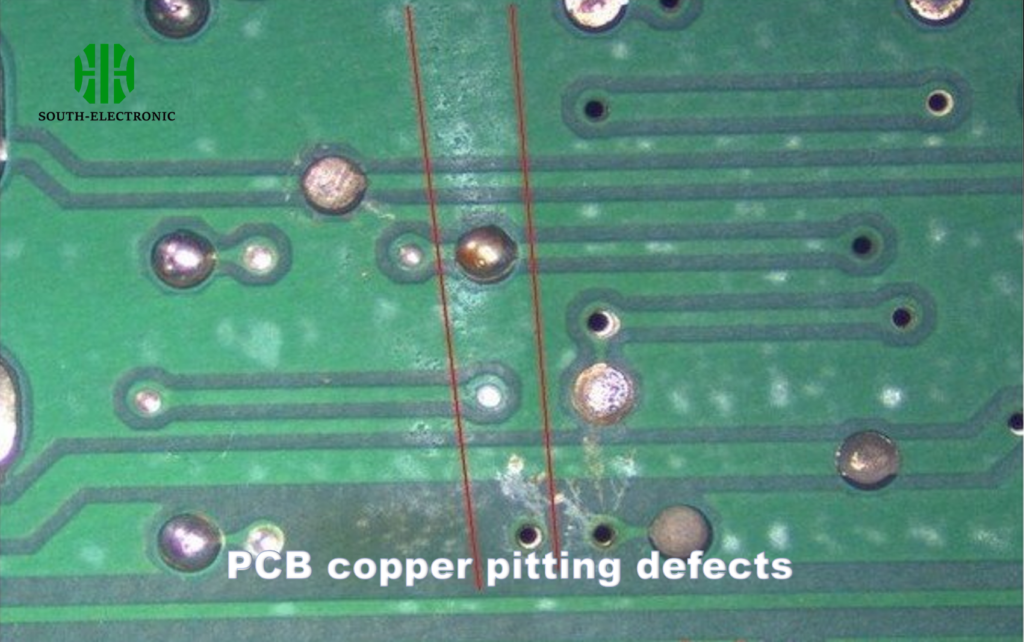

Как определить и устранить дефекты питтинга и точечных отверстий при меднении печатных плат?

Этот загадочный пятнистый рисунок на ваших поперечных сечениях не является косметическим — дефекты питтинга сократили выход антенны 5G клиента на 40% в прошлом квартале. Наш анализ SEM-EDS выявил органические загрязнители[^4] из-за некачественной предварительной обработки.

Питтинг возникает из-за неполного удаления оксида, органических поверхностно-активных веществ или микропузырьков, захваченных неровностями поверхности. Используйте щелочное обезжиривание при температуре 55–60 °C (pH 10,5–11,2) вместо кислотных очистителей для удаления скрытых остатков масла — наши испытания показали, что размыкание цепи происходит на 73 % реже.

)

Цепная реакция органических загрязнений

Традиционная кислотная предварительная обработка не соответствует современным требованиям HDI:

- Предварительный мусор: Остаточный эпоксидный налет задерживает загрязняющие вещества

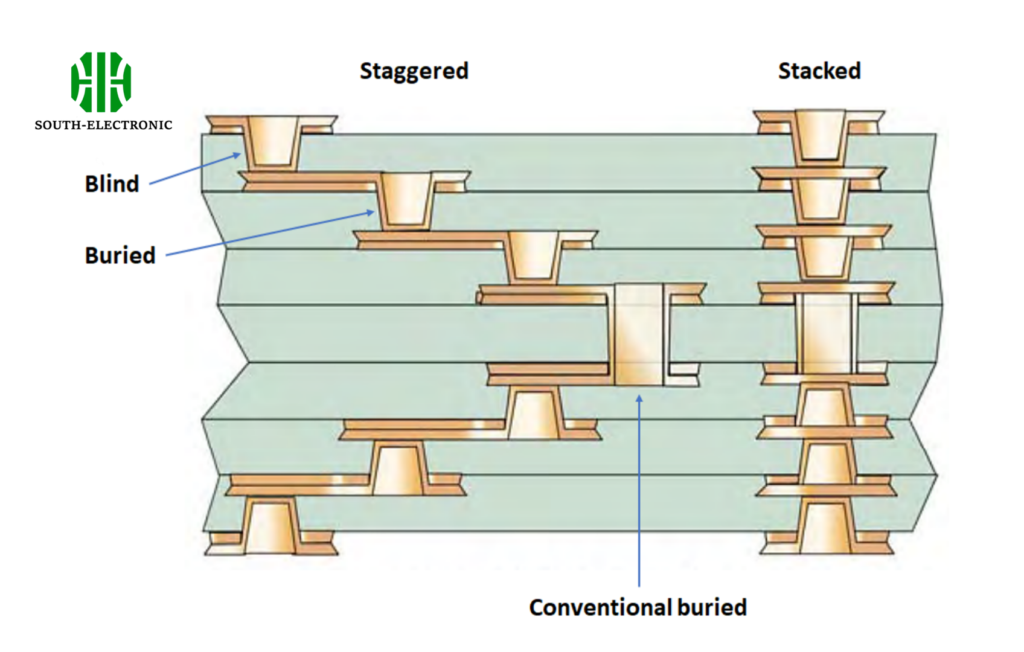

- Дисбаланс микротравления: 8:1, при котором диффузия становится ограничивающей скорость. Наше моделирование показывает, что гальванический раствор должен проникать в течение 3 с при скорости потока 2,1 м/с.

)

Преодоление барьера соотношения сторон

Текущие подходы часто усугубляют проблему:

- Принудительная конвекция: Создает экранирование турбулентности через отверстия

- Импульсное покрытие: Недостаточное время простоя для пополнения ионов

- Добавочные коктейли: Чрезмерно подавляют поверхностное осаждение

Прорыв произошел с адаптивной модуляцией формы волны[^5] (Рисунок 2):

| Параметр | Стандартное покрытие | Оптимизированный подход | Результат |

|---|---|---|---|

| Пиковая плотность тока | 6 ASD | 10 ASD (импульсный) | 18% толще основание |

| Время обратного хода | 0,1 с | 0,4 с каждые 5 с | Улучшенное обновление раствора |

| Концентрация добавки | 12 мл/л | 8 мл/л + 50 ppm ускорителя | Более быстрое осаждение дна |

Этот протокол достиг 95% заполнения без пустот в отверстиях с соотношением сторон 25:1 по сравнению с 68% при использовании обычных методов. Время заполнения снизу вверх сократилось со 142 мин до 89 мин.

Как избыточная плотность тока может вызвать медь

Горение и рост дендритов во время гальванизации?

Этот обугленный край панели не просто уродлив — неконтролируемый рост дендритов[^6] вызвал отказ на месте в автомобильных ЭБУ на сумму 250 тыс. долларов. Обратное отслеживание выявило локальные скачки тока, превышающие 28ASD в соединениях стоек.

Горение меди происходит, когда плотность тока[^7] превышает 12-15ASD, нарушая адсорбцию присадок и увеличивая выделение водорода. Дендриты зарождаются при >18ASD, а скорость роста кончика превышает 50 мкм/мин. Наш мониторинг в реальном времени выявил 47% дисбаланса тока на стандартных стойках для гальванизации.

)

Путь оптимизации распределения тока

Вопреки общепринятой практике, снижение общего тока не решит проблему локального выгорания:

- Зонирование анода: Разделение на 3-5 независимо управляемых сегментов

- Конструкция экрана: Пользовательские экраны ABS с контролем зазора 5 мм

- Картирование стоек: Профилирование сопротивления перед пластиной (допуск ±5 мОм)

После внедрения интеллектуальных анодов и картирования проводимости в реальном времени мы устранили выгорание краев в более чем 200 партиях панелей. Появление дендритов снизилось с 1,2% до 0,07% благодаря:

- Динамической регулировке тока каждые 15 с

- Буферным добавкам, поддерживающим покрытие поверхностно-активным веществом выше 85%

- Непрерывной фильтрации раствора (<5ppm частиц)

Заключение

Целевая щелочная очистка, адаптивное покрытие формы волны и динамическое управление током в совокупности сокращают дефекты меди более чем на 70% — количественный скачок для высоконадежного производства печатных плат.

[^1]: Понимание причин неравномерного распределения меди может помочь вам предотвратить дорогостоящие дефекты в ваших проектах печатных плат.

[^2]: Изучение влияния заполненных пустотами микроотверстий может расширить ваши знания о надежности печатных плат и улучшить ваши конструкции.

[^3]: Изучение роста дендритов может помочь вам внедрить эффективные стратегии для предотвращения этого распространенного дефекта покрытия.

[^4]: Органические загрязнители могут серьезно повлиять на качество печатных плат. Узнайте больше об их эффектах и стратегиях смягчения, изучив этот ресурс.

[^5]: Адаптивная модуляция формы сигнала может значительно улучшить процессы гальванизации печатных плат. Узнайте о ее преимуществах и применении по этой информативной ссылке.

[^6]: Изучение дендритного роста может дать представление о повышении надежности печатных плат и сокращении дорогостоящих отказов.

[^7]: Понимание роли плотности тока имеет решающее значение для предотвращения сжигания меди и обеспечения надежного производства печатных плат.