Боретесь с задержками прототипа печатной платы, перерасходом бюджета или проблемами качества? Вы не одиноки. Это руководство устраняет сложность, чтобы предоставить действенные стратегии для успешной настройки.

Оптимизируйте свои проекты печатных плат, расставив приоритеты по количеству слоев[^1], совместимости материалов, проверкам DFM, упрощению экономически эффективного проектирования и строгой проверке поставщиков, чтобы избежать распространенных производственных ошибок и обеспечить производительность.

Настройка печатной платы[^2] успех начинается с понимания критических технических параметров. Давайте разберем наиболее частые убийцы проектов и их решения.

Как определить, соответствуют ли количество слоев печатной платы, материал и размеры требованиям проекта?

Спецификации печатных плат часто кажутся игрой в угадайку. Излишнее усложнение количества слоев или выбор неправильной подложки может привести к резкому увеличению затрат, а недостаточное описание приведет к сбою.

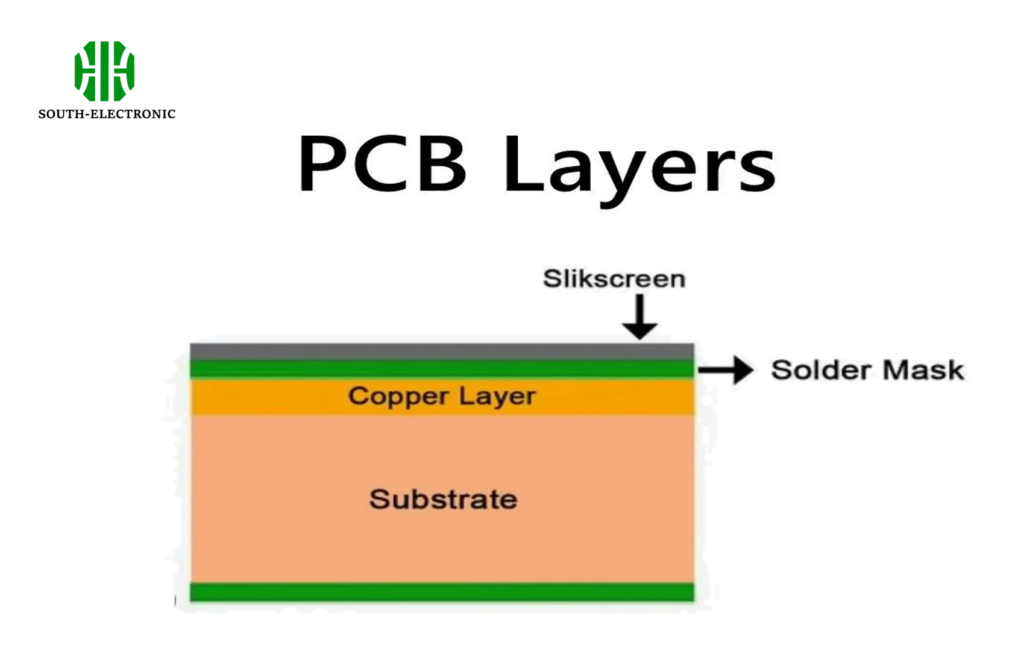

Соответствуйте количеству слоев сложности сигнала (1-2 для простых схем, 4+ для высокоскоростных конструкций), выбирайте подложки на основе тепловых/механических потребностей (FR-4 в большинстве случаев) и подтверждайте размеры с помощью инструментов САПР перед созданием прототипа.

)

Критическая структура оценки

Используйте эту матрицу решений, чтобы избежать несоответствий спецификаций:

| Аспект дизайна | Критерии оценки | Распространенные ошибки |

|---|---|---|

| Количество слоев | Целостность сигнала, необходимые плоскости питания | Избыточная инженерия для простоты |

| Материал подложки | Рейтинг Tg, диэлектрическая проницаемость, требования к гибкости | Использование FR-4 для высокотемпературных приложений |

| Размеры платы | Подгонка корпуса, требования к плотности компонентов | Игнорирование запасов панельизации |

Для проектов RF я однажды выбрал Rogers 4350B вместо стандартного FR-4, несмотря на более высокую стоимость. Стабильная диэлектрическая проницаемость подложки предотвратила дрейф производительности, оправдав инвестиции. Всегда проверяйте свойства материала на соответствие условиям эксплуатации.

Какие факторы существенно влияют на стоимость настройки печатных плат?

Перерасход средств сводит на нет 42% проектов печатных плат. Скрытые расходы таятся в выборе материалов, ненужных слоях и специальных процессах, которые не добавляют функциональной ценности.

Ключевые факторы затрат: количество слоев (+30% для 4L по сравнению с 2L), высокочастотные материалы[^3] (3-5x FR-4) и специализированные покрытия[^4] (ENIG/HASL). Оптимизируйте, уменьшив количество слоев, используя стандартные материалы и упростив компоновку.

)

Руководство по снижению затрат

| Категория затрат | Стратегия оптимизации | Типичная экономия |

|---|---|---|

| Сокращение количества слоев | Объединяйте слои питания/сигнала, где это возможно | 15-25% |

| Выбор материала | Используйте FR-4, если этого не требуют электрические характеристики | 20-50% |

| Панелизация | Максимизируйте количество плат на панель (прирост 12-15%) | 10-18% |

Пример: клиенту нужны были 6-слойные платы, но он перенастроил силовые плоскости, достигнув той же производительности с 4 слоями. Экономия: 820 долларов за 100 плат. Всегда проверяйте требования к слоям.

Какие специализированные процессы печатных плат могут увеличить время выполнения заказа во время настройки?

Экзотические процессы создают узкие места. Маршрутизация HDI добавляет 4-7 дней, глухие/скрытые переходные отверстия требуют дополнительных шагов лазерного сверления, а контроль импеданса требует точного поиска материалов.

Процессы с высоким риском: HDI (до 7 дополнительных дней), via-in-pad (3-5 дней), настройка RF. Смягчите риски, предварительно одобрив материалы и подтвердив возможности поставщика на ранней стадии.

)

Анализ времени выполнения заказа

| Процесс | Стандартное время | Увеличенное время | Альтернативы |

|---|---|---|---|

| Микроотверстия HDI | 14 дней | 19 дней | Используйте смещенные отверстия |

| Золотое покрытие | 5 дней | 7 дней | Выберите отделку ENIG |

| Гибко-жесткий стек | 10 дней | 16 дней | Отдельные печатные платы |

Пример: Медицинское устройство требует переходов в контактной площадке, что добавляет 4 дня. Решение: Смещение компонентов для обеспечения сквозных переходов, соблюдение сроков без перепроектирования.

Как избежать ошибок в файле проекта, которые могут задержать производство печатной платы?

Один отсутствующий файл сверления может стоить 2500 долларов на переспиннинг. К распространенным ошибкам относятся несоответствие количества слоев, отсутствие паяльной маски и неправильные настройки DRC.

Предотвращайте ошибки с помощью 3-шаговой проверки: запустите автоматизированные проверки DRC[^5], перекрестная проверка слоев Gerber в средствах просмотра и подтверждение посадочных мест IPC-7351.

%[Проверка проекта печатной платы]( )

)

Контрольный список по защите от ошибок

| Тип ошибки | Инструмент предотвращения | Критические проверки |

|---|---|---|

| Выравнивание слоев | Средство просмотра Gerber | Зазор сверления до меди |

| Кольцевые кольца | Программное обеспечение DRC | Минимальная ширина кольца 0,15 мм |

| Ошибки посадочных мест | Библиотека IPC-7351 | Размер контактной площадки и выводы компонентов |

Всегда запрашивайте отчет DFM[^6] перед производством. В одном проекте были 12-миловые дорожки, но на заводе требовалось минимум 15-мил. Если это сделать заранее, то сэкономилось 9 дней.

Как проверить фактические производственные возможности и стандарты качества поставщика?

63% покупателей печатных плат сообщают о несоответствии возможностей. Маркетинговые заявления часто не соответствуют действительности в отношении микроотверстий, просверленных лазером, жесткого контроля импеданса (±5%) или усовершенствованной отделки поверхности.

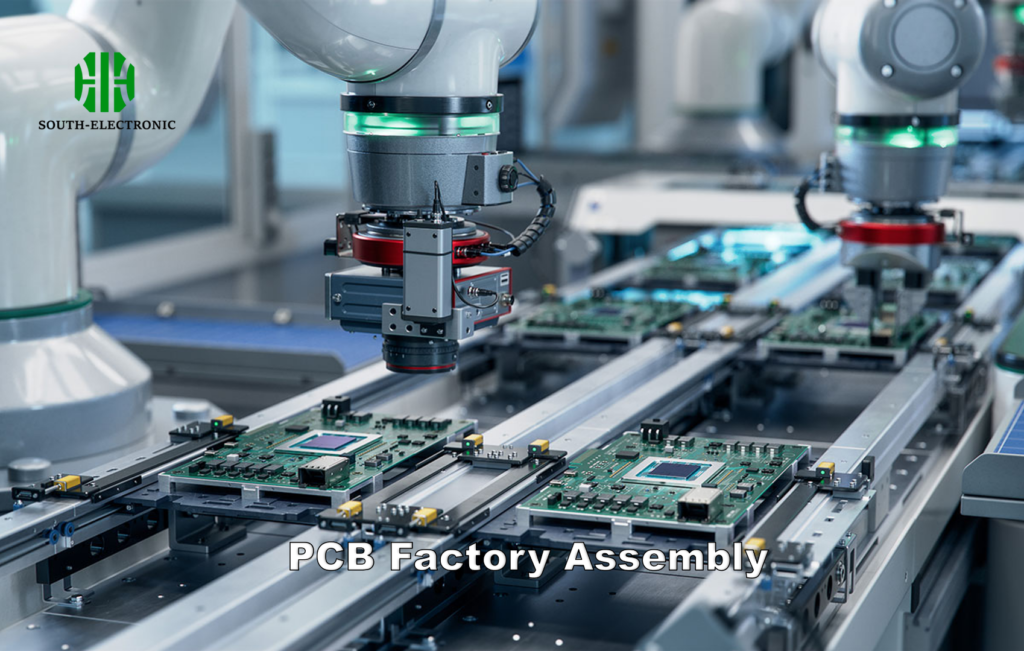

Проверка с помощью аудиторских отчетов (IATF 16949[^7]), испытаний образцов (TDR для импеданса) и визитов на место для проверки 4-часовых процессов AOI/ICT.

)

Матрица проверки поставщиков

| Метод проверки | Ключевые показатели | Красные флаги |

|---|---|---|

| Сертификации | UL, ISO 9001, IPC-A-600 Class 3 | Нет недавних отчетов аудита |

| Отчеты об испытаниях | Impedance TDR[^8] Допуск ±7% | Нет автоматизированного оптического контроля |

| Экскурсия по объекту | Записи калибровки линии SMT | Ручные паяльные станции |

Клиент выбрал «способного» поставщика без проверки. Их AOI не смог обнаружить компоненты 0201, что привело к отзыву на сумму 15 тыс. долларов. Всегда тестируйте образцы в реальных условиях.

Заключение

Оптимизируйте проекты печатных плат, согласовывая спецификации с реальными потребностями, упрощая конструкции для контроля затрат, проверяя DFM на ранней стадии и тщательно проверяя поставщиков. Прототипируйте умнее, а не сложнее.

Если вы все еще ищете идеального производителя печатных плат, не ищите дальше South-Electronic. Благодаря многолетнему опыту мы преуспеваем в оптимизации проектов по стоимости и производительности, обеспечивая строгий контроль качества и соблюдая жесткие сроки. Доверьтесь нам, и ваши концепции печатных плат превратятся в высококачественные, надежные продукты. Свяжитесь с нами сегодня и испытайте бесшовную настройку!

[^1]: Понимание влияния количества слоев на проектирование печатной платы может помочь вам принимать обоснованные решения для ваших проектов.

[^2]: Изучите этот ресурс, чтобы узнать эффективные стратегии оптимизации процесса настройки печатной платы и избежать распространенных ошибок.

[^3]: Изучите финансовые последствия использования высокочастотных материалов для оптимизации конструкции печатной платы и бюджета.

[^4]: Узнайте о финансовом влиянии специальных покрытий, чтобы избежать ненужных расходов в проектах печатных плат.

[^5]: Понимание роли автоматизированных проверок DRC может значительно повысить точность проектирования и сократить дорогостоящие ошибки в производстве.

[^6]: Изучение отчетов DFM поможет вам понять их важную роль в предотвращении задержек производства и обеспечении осуществимости проекта.

[^7]: Понимание IATF 16949 может помочь вам гарантировать, что ваши поставщики соответствуют высоким стандартам качества, снижая риски в производстве.

[^8]: Изучение тестирования TDR импеданса может расширить ваши знания об обеспечении качества печатных плат, гарантируя лучший выбор поставщиков.