Расценки на производство печатных плат заставляют ваши ладони потеть? Я уставился на свой первый счет за прототип с учащенным сердцебиением, прежде чем обнаружил, что оптимизация затрат[^1] начинается задолго до производства. Инженеры упускают из виду, что 74% ненужных расходов фиксируются на этапе проектирования.

Раннее планирование проектирования снижает затраты на печатные платы на 20–45% за счет оптимизации материалов[^2], удобных для производства макетов и предотвращения повторных вращений. В сочетании со стратегиями сокращения слоев и модульной архитектурой эти методы образуют целостную структуру контроля затрат без ущерба для надежности.

Давайте разберем три проверенные в бою стратегии, которые превратили мои прототипы из бюджетных кошмаров в экономически эффективные чудеса. Каждое решение решает конкретные болевые точки, с которыми я столкнулся в более чем 12 проектах по оборудованию.

Почему раннее планирование проектирования экономит основные расходы?

Я узнал это на собственном горьком опыте, когда прототип стоимостью 800 долларов США вышел из строя из-за несовместимых спецификаций паяльной маски. Стоимость вашей печатной платы становится непреложной, когда вы завершаете схемы и макеты — ожидание стадии производства похоже на попытку сесть на диету после ужина в День благодарения.

Тщательное планирование проектирования предотвращает 68% устранимых затрат за счет аудита спецификаций материалов, проверок DFM и теплового моделирования. Оно устраняет сюрпризы после производства, согласовывая выбор дизайна с производственными возможностями с первого дня.

)

Эффект мультипликатора стоимости

| Этап проектирования | Коэффициент влияния на стоимость | Распространенные упущения |

|---|---|---|

| Схема | 1x | Доступность компонентов |

| Макет | 5x | Несоответствия импеданса трасс |

| Прототипирование | 15x | Размеры сверл по индивидуальному заказу |

| Массовое производство | 30x | Недостатки панельизации |

Только выбор материала на ранней стадии составляет 22% от общей дисперсии затрат. Когда я стандартизировал FR-4 для нерадиочастотных приложений, мои затраты на спецификацию снизились на 18% за одну ночь. Тепловое моделирование на этапе планирования помогло исключить 3 ненужных слоя меди в моей конструкции датчика IoT.

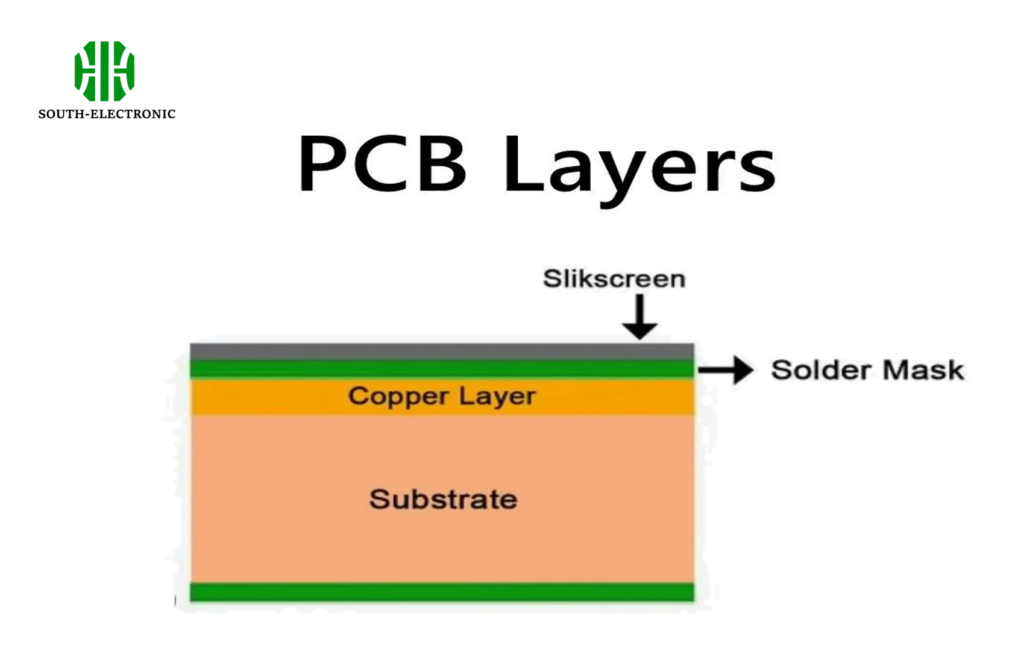

Может ли сокращение слоев печатной платы действительно сократить расходы?

Эта 8-слойная плата соблазняет вас удобством трассировки? Однажды я вырезал 4 слоя с помощью разумного размещения компонентов и сэкономил 112 долларов за единицу. Количество слоев напрямую влияет на время сверления, использование материала и частоту отказов.

Каждый дополнительный слой печатной платы[^3] увеличивает производственные затраты на 15–30 %, одновременно повышая вероятность дефектов на 11 %. Стратегическое сокращение слоев за счет высокоплотных межсоединений экономит 18–42 % без потери производительности при выполнении с контролем импеданса.

)

Матрица оптимизации слоев

| Текущие слои | Альтернативы экономии затрат | Ключевые реализации |

|---|---|---|

| 8 | 6 | Глухие/скрытые переходные отверстия |

| 6 | 4 | Наложение компонентов |

| 4 | 2 | Двусторонний SMT |

В моем проекте носимого устройства объединение компонентов 0201 с технологией переходных отверстий в контактных площадках сократило количество слоев с 6 до 4. Это сохранило целостность сигнала за счет контролируемой импедансной трассировки, одновременно сократив затраты на изготовление на 7,8 долл. США за плату.

Как модульная конструкция ускоряет производство?

Пять идентичных плат не прошли тестирование из-за дефектного сенсорного модуля. Модульная конструкция изменила правила игры — я заменил только дефектный модуль вместо всей печатной платы. Такой подход сократил время доработки на 70%.

Модульная архитектура повышает эффективность производства на 35–60% за счет стандартизированных интерфейсов и повторно используемых блоков. Она обеспечивает параллельную сборку, одновременно уменьшая ошибки, вызванные различиями в конструкции между линейками продуктов.

Модульная схема реализации

-

Базовая системная плата

- Регулировка мощности

- Микроконтроллер + память

-

Функциональные модули

- Беспроводная связь (BLE/WiFi)

- Массивы датчиков

-

Механический интерфейс

- Стандартизированные разъемы

- Точки крепления

При разработке промышленных устройств мониторинга модульная конструкция[^4] позволяла смешивать пользовательские пакеты датчиков со стандартизированными коммуникационными платами. Срок выполнения заказа сократился с 14 до 8 дней, а процент дефектов снизился на 27%.

Вывод

Умный контроль затрат на печатную плату — это не экономия на углах, а стратегическое планирование в сочетании с технической точностью. Оптимизация слоев, моделирование на ранних стадиях и модульная архитектура формируют тройную защиту от бюджета перерасходы при повышении надежности конструкции.

[^1]: Изучите этот ресурс, чтобы узнать эффективные стратегии снижения затрат на производство печатных плат, гарантируя, что ваши проекты будут выгодными для бюджета.

[^2]: Узнайте о методах оптимизации материалов, которые могут привести к существенной экономии затрат на производство печатных плат.

[^3]: Изучение этого ресурса позволит вам понять, как сокращение слоев печатных плат может привести к значительной экономии затрат и повышению эффективности производства.

[^4]: Эта ссылка поможет вам понять преимущества модульной конструкции в электронике, включая сокращение времени доработки и повышение эффективности производства.