Понимание процесса оплавления паяльной пасты

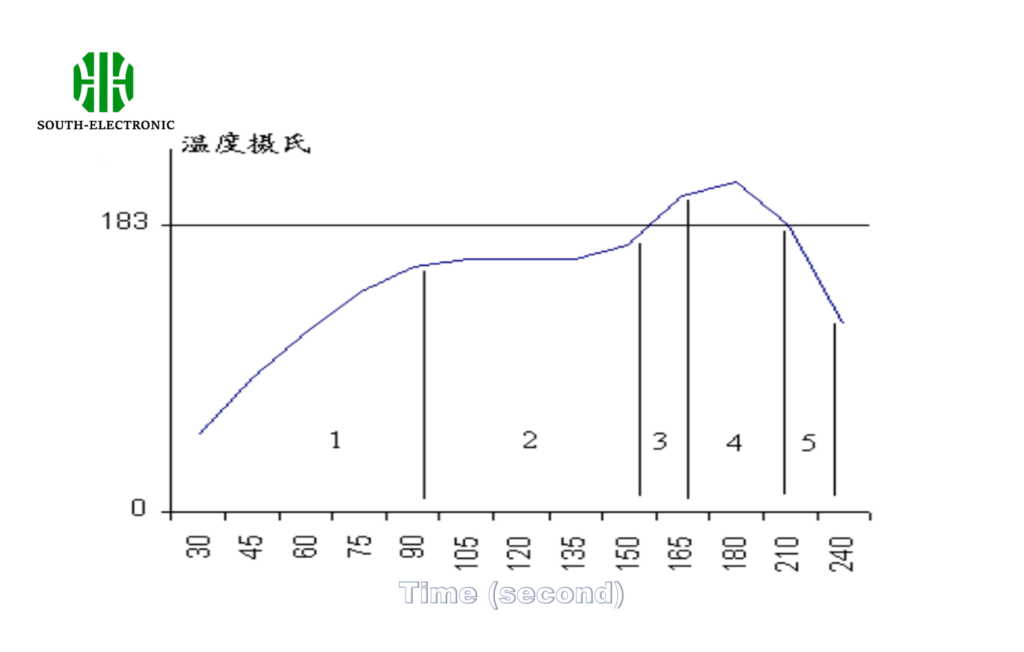

Когда паяльная паста помещается в нагретую среду, оплавление паяльной пасты делится на пять этапов

- Сначала растворитель, используемый для достижения необходимой вязкости и производительности трафаретной печати, начинает испаряться. Повышение температуры должно быть медленным (около 3°C в секунду), чтобы ограничить кипение и разбрызгивание, предотвратить образование мелких шариков припоя, а некоторые компоненты чувствительны к внутреннему напряжению. Если внешняя температура компонента повышается слишком быстро, это приведет к разрушению.

- Флюс активируется, и начинается химическое очищающее действие. Одно и то же очищающее действие происходит как в водорастворимом флюсе, так и в флюсе без отмывки, но при немного разных температурах. Оксиды металлов и некоторые загрязняющие вещества удаляются из частиц металла и припоя, которые собираются объединить. Хорошие металлургические паяные соединения требуют «чистой» поверхности.

- По мере того, как температура продолжает расти, частицы припоя сначала плавятся по отдельности и начинают процесс «фитиля лампы» разжижения и поверхностного поглощения олова. Это охватывает все возможные поверхности и начинает формировать паяные соединения.

- Этот этап является самым важным. Когда все отдельные частицы припоя расплавлены, они объединяются вместе, образуя жидкое олово. В это время поверхностное натяжение начинает формировать поверхность паяной ножки: если зазор между выводом компонента и контактной площадкой печатной платы превышает 4 мил, весьма вероятно, что вывод и контактная площадка будут разделены из-за поверхностного натяжения, что приведет к раскрытию паяного соединения.

- На этапе охлаждения, если охлаждение происходит быстро, прочность паяного соединения будет немного выше, но оно не может быть слишком быстрым, чтобы вызвать температурное напряжение внутри компонента.

Краткое изложение требований к пайке оплавлением:

Важно иметь достаточно медленный нагрев для безопасного испарения растворителя, предотвращения образования шариков припоя и ограничения внутреннего напряжения компонента, вызванного температурным расширением, что вызывает проблемы надежности разрушения. Во-вторых, активная стадия флюса должна иметь соответствующее время и температуру, позволяя завершить стадию очистки, когда частицы припоя только начинают плавиться.

Стадия плавления припоя на кривой времени и температуры является наиболее важной. Необходимо полностью позволить частицам припоя полностью расплавиться, расплавиться для образования металлургической сварки и испарить оставшийся растворитель и остатки флюса для формирования поверхности лапки припоя. Если эта стадия слишком горячая или слишком длинная, это может привести к повреждению компонентов и печатной платы. Настройка температурной кривой оплавления паяльной пасты лучше всего осуществляется в соответствии с данными, предоставленными поставщиком паяльной пасты, и в то же время следует понимать принцип изменения температурного напряжения внутри компонента, то есть скорость повышения температуры нагрева составляет менее 3°C в секунду, а скорость падения температуры охлаждения составляет менее 5°C.

Как настроить температурный профиль оплавления паяльной пасты?

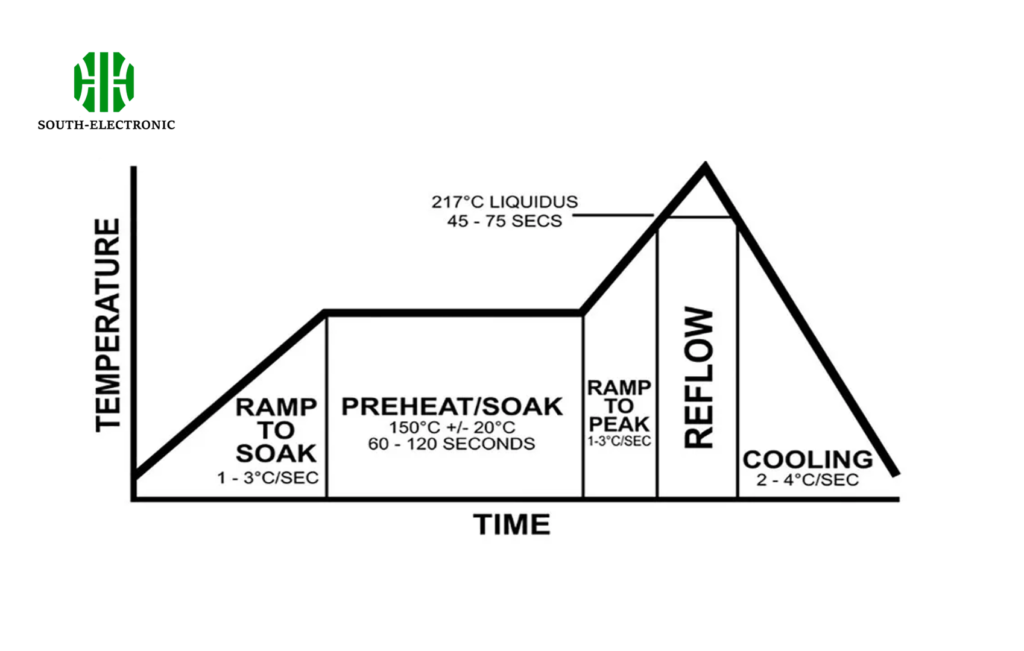

Идеальный профиль состоит из четырех частей или зон, причем первые три зоны нагреваются, а последняя охлаждается. Чем больше температурных зон имеет печь, тем точнее и ближе может быть профиль. Большинство паяльных паст можно успешно оплавлять, используя четыре основные температурные зоны.

-

Зона предварительного нагрева, также называемая зоной рампы, используется для повышения температуры печатной платы от температуры окружающей среды до требуемой температуры активации. В этой зоне температура продукта непрерывно повышается со скоростью не более 2~5°C в секунду. Если температура повышается слишком быстро, это приведет к определенным дефектам, таким как мелкие трещины в керамических конденсаторах, в то время как если температура повышается слишком медленно, паяльная паста перегреется и не успеет достичь печатной платы температуры активации. Зона предварительного нагрева печи обычно составляет 25~33% от общей длины нагревательного канала.

-

Активная зона, иногда называемая сухой или зоной вымачивания, эта зона обычно составляет 33-50% нагревательного канала и имеет две функции. Первая — измерение температуры печатной платы при довольно стабильной температуре, что позволяет компонентам разной массы быть однородными по температуре и уменьшать их относительную разницу температур. Вторая функция — активация флюса и испарение летучих веществ из паяльной пасты. Общий диапазон активных температур составляет 120~150°C

-

Зона оплавления, иногда называемая пиковой зоной или зоной окончательного нагрева. Функция этой зоны — повышение температуры сборки печатной платы от активной температуры до рекомендуемой пиковой температуры. Активная температура всегда немного ниже точки плавления сплава, а пиковая температура всегда находится в точке плавления. Типичная пиковая температураДиапазон температур составляет 205–230 °C. Если температура этой зоны слишком высокая, наклон подъема температуры превысит 2–5 °0 в секунду или пиковая температура оплавления будет выше рекомендуемой. Такая ситуация может привести к чрезмерному скручиванию, расслоению или обгоранию печатной платы и нарушению целостности компонента

-

Идеальная кривая зоны охлаждения должна быть зеркальным отражением кривой зоны оплавления. Чем ближе к этому зеркальному отношению, тем плотнее твердая структура паяного соединения, тем выше качество паяного соединения и лучше целостность соединения.

Первым параметром, который следует учитывать при построении температурной кривой, является настройка скорости конвейерной ленты, которая будет определять время, которое печатная плата проводит в нагревательном канале. Типичные параметры завода по производству паяльной пасты требуют кривой нагрева в течение 3–4 минут. Общая длина нагревательного канала, деленная на общее время измерения температуры нагрева, является точной скоростью конвейерной ленты. Например, когда паяльная паста требует четырехминутного времени нагрева, используется длина нагревательного канала шесть футов, и расчет выглядит следующим образом: 6 футов ÷ 4 минуты = 1,5 фута в минуту = 18 дюймов в минуту.

Затем необходимо определить настройку температуры для каждой зоны. Важно понимать, что фактическая температура зоны не обязательно является отображаемой температурой зоны. Отображаемая температура представляет собой только температуру термистора в зоне. Если термопара находится ближе к источнику нагрева, отображаемая температура будет выше температуры зоны. Чем ближе термопара к прямому каналу печатной платы, тем больше отображаемая температура будет отражать температуру зоны.

Профили оплавления, которые выигрывают от Ramp-to-Reflow

Многие старые печи, как правило, нагревают разные части сборки с разной скоростью, в зависимости от цвета и текстуры деталей и слоев печатной платы, которые оплавляются. Некоторые области сборки могут достигать гораздо более высоких температур, чем другие, и это изменение температуры называется DT сборки. Если DT большой, некоторые области сборки могут получить слишком много тепла, в то время как другие области могут получить недостаточно. Это может привести к ряду дефектов пайки, включая шарики припоя, несмачивание, поврежденные компоненты, пустоты и сгоревшие остатки.

Зачем и когда замачивать?

Единственная цель зоны замачивания — уменьшить или устранить большие DT. Замачивание должно выровнять температуру всех деталей в сборке до того, как сборка достигнет температуры оплавления припоя, чтобы все детали оплавлялись одновременно. Поскольку зона замачивания не нужна, профиль можно изменить на линейный профиль оплавления RTS (Ramp-to-Reflow).

Следует отметить, что зона замачивания, как правило, не требуется для активации химии флюса в паяльной пасте. Это распространенное заблуждение в отрасли, которое следует исправить. Большинство химии паяльной пасты показывают адекватную смачивающую активность при использовании линейного профиля RTS. Фактически, смачивание обычно улучшается при использовании профиля RTS.

| Стадия | Настройка температуры зоны | Фактическая температура платы в конце зоны |

|---|---|---|

| Предварительный нагрев | 210°C (410°F) | 140°C (284°F) |

| Выдержка | 177°C (350°F) | 150°C (302°F) |

| Оплавление | 250°C (482°F) | 210°C (410°F) |

Профиль Ramp-Soak-Reflow

Профиль Ramp-Soak-Reflow (RSS) можно использовать с RMA или безотмывочными составами, но обычно не рекомендуется для составов на водной основе, поскольку зона выдержки RSS может преждевременно разрушить активатор паяльной пасты, что приведет к недостаточному смачиванию. Единственная цель использования профиля RSS — устранить или уменьшить DT.

Профиль RSS начинается с крутого подъема, 10 °C, с максимальной скоростью 2–3 °C в течение целевого времени приблизительно 150 °C в течение 90 секунд целевого времени. Затем сборка выдерживается при температуре от 150 °C до 170 °C в течение 90 секунд; сборка должна достичь температурного равновесия в конце зоны выдержки. После зоны выдержки сборка попадает в зону оплавления и оплавляется при температуре 183 °C в течение 60 (± 15) секунд.

Весь температурный профиль должен длиться от 45 °C до пиковой температуры 215 (+ 5) °C в течение 3,5–4 минут. Скорость охлаждения должна контролироваться на уровне 4 °C в секунду. Как правило, более высокие скорости охлаждения могут обеспечить более мелкозернистую структуру, более высокую прочность и более яркие паяные соединения. Однако превышение 49 °C в секунду вызовет температурный шок.

Нагрев-Оплавление

Температурный профиль RTS может использоваться для любого химического состава или сплава и предпочтителен для водорастворимой паяльной пасты и труднопаиваемых сплавов и деталей. Температурный профиль RTS имеет несколько преимуществ по сравнению с RSS. RTS обычно обеспечивает более яркие паяные соединения и меньше проблем с паяемостью, поскольку оплавление паяльной пастыed под температурным профилем RTS сохраняет свой носитель флюса на этапе предварительного нагрева. Это также улучшит смачиваемость, поэтому RTS следует использовать для сплавов и деталей, которые трудно смачивать.

Поскольку скорость изменения температуры кривой RTS контролируется таким образом, меньше вероятность дефектов пайки или температурного шока. Кроме того, кривая RTS более экономична, поскольку снижается энергия нагрева в передней половине печи. Кроме того, устранение неисправностей RTS относительно просто, и операторы, имеющие опыт устранения неисправностей кривых RTS, не должны испытывать трудностей с настройкой кривой RTS для достижения оптимального эффекта температурной кривой.

Настройка температурной кривой RTS

Кривая RTS — это просто температурный рамп от комнатной температуры до пиковой температуры оплавления. Зона температурного рампа кривой RTS действует как зона предварительного нагрева для сборки, где активируется флюс, летучие вещества испаряются, сборка готова к оплавлению и предотвращается температурный шок. Типичная скорость изменения температуры кривой RTS составляет 0,6–1,8 °C в секунду. Первые 90 секунд изменения температуры должны быть максимально линейными.

Основное правило изменения температуры для кривой RTS заключается в том, что две трети кривой находятся ниже 150 °C. После этой температуры активная система в большинстве паяльных паст начинает быстро выходить из строя. Поэтому поддержание более холодной передней части кривой позволит дольше сохранять активный агент, что приведет к хорошей влажности и ярким паяным соединениям.

Зона оплавления кривой RTS — это этап, на котором сборка достигает температуры оплавления припоя. После достижения 150 °C пиковая температура должна быть достигнута как можно быстрее, а пиковая температура должна контролироваться на уровне 215 (+5) °C со временем пребывания в состоянии разжижения 60 (± 15) секунд. Это время выше разжижения уменьшит захват флюса и образование пустот и увеличит прочность на разрыв. Как и RSS, длина кривой RTS также должна быть максимум 3,5–4 минуты от комнатной температуры до пиковой температуры, со скоростью охлаждения, контролируемой на уровне 4 °C в секунду

Устранение неполадок кривых RTS

Принципы устранения неполадок кривых RSS и RTS одинаковы: отрегулируйте температуру и время кривой по мере необходимости для достижения оптимального результата. Часто это требует проб и ошибок, небольшого увеличения или уменьшения температуры и наблюдения за результатами. Ниже приведены распространенные проблемы оплавления, возникающие при использовании кривой RTS, и способы их решения.

-

Шарики припоя: множество мелких шариков припоя захватываются по периметру остатков флюса после оплавления. На кривой RTS это обычно является результатом слишком медленной скорости нарастания, поскольку носитель флюса сгорает до того, как происходит оплавление и окисление металла. Эту проблему обычно можно решить, немного увеличив скорость нарастания кривой. Шарики припоя также могут быть результатом слишком быстрой скорости нарастания, но это менее вероятно с кривой RTS из-за ее относительно медленного, более равномерного нарастания.

-

Наплывы припоя: часто путаемые с шариками припоя, шарики припоя представляют собой один или несколько больших шариков припоя, которые обычно приземляются вокруг конденсаторов и резисторов чипа. Хотя это часто является результатом чрезмерного накопления паяльной пасты во время трафаретной печати, иногда это можно решить, отрегулировав температурную кривую. Как и шарики припоя, шарики припоя, полученные на кривой RTS, обычно являются результатом слишком медленной скорости нарастания. В этом случае медленная скорость нарастания вызывает капиллярное действие, вытягивая нерасплавленную паяльную пасту из скопления припоя на нижнюю сторону компонента. Во время оплавления эта паяльная паста образует шарики припоя и выдавливается в сторону компонента из-за поверхностного натяжения припоя, притягивающего компонент к плате. Как и в случае с шариками припоя, решение проблемы с шариками припоя заключается в увеличении скорости нарастания до тех пор, пока проблема не будет решена.

-

Плохое смачивание: Плохое смачивание часто является результатом соотношения времени и температуры. Активатор в паяльной пасте состоит из органических кислот, которые разлагаются со временем и температурой. Если кривая слишком длинная, смачивание паяного соединения может быть нарушено. Поскольку активатор паяльной пасты обычно сохраняется в течение более длительного времени с использованием кривой RTS, плохое смачивание менее вероятно, чем с RSS. Если плохое смачивание все еще наблюдается с RTS, следует предпринять шаги, чтобы гарантировать, что первые две трети кривой происходят ниже 1509C. Это продлит срок службы активатора паяльной пасты и в результате улучшит смачивание.

-

Недостаточный припой: Недостаточный припой обычно является результатом неравномерного нагрева или слишком быстрого нагрева, из-за чего выводы компонентов слишком нагреваются, а припой всасывает выводы. После оплавления выводы будут иметь более толстый отслоившийся слой, и на контактных площадках будет меньше припоя. Уменьшение скорости нагрева или обеспечение равномерного нагрева сборки поможет предотвратить этот дефект.

-

Надгробный камень: Надгробный камень — этообычно результат неравных сил смачивания, заставляющих компонент вставать на один конец после оплавления. Как правило, чем медленнее нагрев, тем глаже плата и тем меньше вероятность возникновения этого дефекта. Уменьшение скорости повышения температуры сборки до 1839 °C поможет исправить этот дефект.

-

Пустоты: Пустоты — это дефекты, которые обычно обнаруживаются при рентгеновском или поперечном контроле паяных соединений. Пустоты — это крошечные «пузырьки» в паяных соединениях, которые могут быть захваченным воздухом или флюсом. Пустоты обычно возникают из-за трех ошибок кривой: недостаточной пиковой температуры; недостаточного времени оплавления; и слишком высокой температуры на этапе нагрева. Поскольку скорость нагрева кривой RTS строго контролируется, пустоты обычно являются результатом первой или второй ошибки, приводящей к захвату нелетучего флюса в паяном соединении. В этом случае, чтобы избежать пустот, температурную кривую следует измерять в точке, где возникают пустоты, и соответствующим образом корректировать, пока проблема не будет решена.

-

Тусклые, зернистые паяные соединения: относительно распространенным дефектом оплавления являются тусклые, зернистые паяные соединения. Этот дефект может быть эстетическим, но он также может быть признаком слабого паяного соединения. Чтобы исправить этот дефект в пределах кривой RTS, следует снизить температуру первых двух зон оплавления на 5°, а пиковую температуру следует повысить на 5°C. Если это не сработает, то следует продолжать регулировать температуру до тех пор, пока не будет достигнут желаемый результат. Эти корректировки продлят срок службы активатора паяльной пасты, уменьшат воздействие окисления паяльной пасты и улучшат смачивающую способность.

-

Сгоревший остаток: хотя это не обязательно функциональный дефект, он может возникнуть при использовании температурной кривой RTS. Для исправления этого дефекта время и температура зоны оплавления должны быть уменьшены, обычно на 5°C

Вывод

Процесс оплавления припоя требует точных температурных профилей с четырьмя зонами (предварительный нагрев, выдержка, оплавление, охлаждение), поддержания скорости изменения температуры 2–5°C/с, пиковой температуры 215±5°C и охлаждения ≤4°C/с для обеспечения металлургического соединения при устранении таких дефектов, как шарики припоя, пустоты и образование «надгробий» с помощью оптимизированных температурных кривых RTS/RSS.