Поставщик услуг по сборке через отверстие

South-Electronic

Не ищите дальше, чем South-Electronic, для получения услуг по сборке ППБ высшего качества, надежности и непобедимой ценности. Видите разницу с нашей комплексной услугой по сборке ППБ через отверстие – от проектирования до сборки, мы гарантируем точность, долговечность и соответствие высшим отраслевым стандартам.

Ваш надежный поставщик услуг по сборке ППБ через отверстие

Добро пожаловать в South-Electronic, где вы откроете для себя услуги по сборке ППБ через отверстие высшего уровня, известные своей отличной точностью и надежностью.

Независимо от того, нужны ли вам однослоные, двухслойные или многослойные платы, мы адаптируем наши услуги для улучшения ваших электронных проектов, повышения производительности устройств и гарантии исключительной ценности. Наслаждайтесь гибкими заказами от одной детали, пользуйтесь опытом нашей команды экспертов и испытайте быструю доставку с нашими оптимизированными производственными линиями.

Почему выбрать South-Electronic?

-

Гибкая Заказ

Вы можете заказать всего 1 штуку, чтобы точно удовлетворить ваши потребности в HDI.

Наслаждайтесь гибкостью для тестирования новых дизайнов или выполнения небольших партий без каких-либо проблем. -

Экспертная Команда

Вы выигрываете от нашего десятилетнего опыта работы в отрасли.

Мы понимаем ваши проблемы и предоставляем экспертные решения и надежную поддержку на каждом этапе. -

Комплексная Служба

Вы получаете полное удовлетворение от нашего широкого спектра оборудования.

Наша комплексная служба гарантирует, что вы получите все, что вам нужно для бесперебойного опыта. -

Быстрая Доставка

Вы пользуетесь нашей быстрой и эффективной производственной технологией.

Мы уделяем приоритетное внимание своевременной доставке, чтобы выполнить ваши сроки и поддерживать ваши проекты на правильном пути. -

Гарантированное Удовлетворение

Вы можете быть уверены в качестве и четкой коммуникации с нашей сертификацией ISO9001.

Ваше удовлетворение является нашим приоритетом, и мы посвящаем себя превышению ваших ожиданий с каждым заказом.

Связанные Проекты, которые Мы Выполнили

Отзывы Клиентов

Часто Задаваемые Вопросы

Самые Популярные Вопросы

Отправьте нам сообщение

Полное руководство по сборке через отверстие

Содержание

Глава 1

Введение в сквозное монтаж

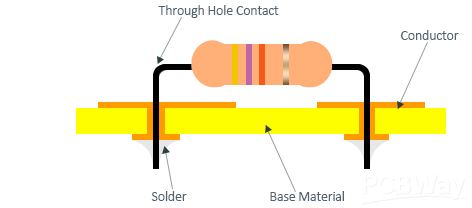

Технология сквозного монтажа — это классический метод в области производства электроники. Она включает в себя установку электронных компонентов на печатные платы (ПП) путем вставки их выводов в отверстия, просверленные в плате. Этот традиционный метод был основой электронной сборки до появления более современных методов, таких как поверхностный монтаж (SMT).

При сквозном монтаже после вставки выводов компонентов в отверстия они паяются к площадкам на обратной стороне платы. Это создает прочную механическую связь, которая также служит электрической связью между компонентами и ПП. Этот метод известен своей надежностью и долговечностью, что делает его предпочтительным выбором в приложениях, где механические напряжения или факторы окружающей среды, такие как тепло или вибрации, являются проблемой.

Важность и преимущества в производстве электроники

Технология сквозного монтажа продолжает играть значительную роль в определенных сценариях производства, несмотря на достижения в других методах сборки. Вот некоторые ключевые преимущества:

- Механическая прочность: метод сквозного монтажа обеспечивает более прочные механические связи по сравнению с поверхностным монтажом. Это делает его идеальным для компонентов, которые могут подвергаться механическим напряжениям или требуют сильной физической поддержки, таких как разъемы или тяжелые компоненты.

- Легкость прототипирования и тестирования: компоненты сквозного монтажа часто легче обрабатывать и манипулировать во время фаз прототипирования и тестирования, что позволяет легко вносить изменения и корректировки.

- Устойчивость к факторам окружающей среды: благодаря прочным паяным швам сборки сквозного монтажа более устойчивы к факторам окружающей среды, таким как удар и вибрация. Это делает их подходящими для аэрокосмической, военной и автомобильной промышленности, где такие условия распространены.

- Управление мощностью: компоненты, которые рассеивают больше мощности или требуют более высоких возможностей по управлению током, лучше подходят для сквозного монтажа из-за более крупных контактных площадей, предоставляемых выводами.

Сравнительное введение в поверхностный монтаж (SMT)

Хотя технология сквозного монтажа когда-то была стандартом в электронной сборке, разработка поверхностного монтажа (SMT) предоставила компактную и эффективную альтернативу. В отличие от сквозного монтажа, компоненты SMT монтируются直接 на поверхность ПП без сверления отверстий, что позволяет создавать более компактные проекты ПП и более высокую плотность компонентов.

Выделение сравнения:

- Размер и вес: SMT позволяет создавать более компактные проекты, поскольку он устраняет необходимость в отверстиях и использует более мелкие компоненты, что делает его идеальным для современной миниатюризированной потребительской электроники, такой как смартфоны и ноутбуки.

- Скорость сборки: SMT позволяет выполнять более быстрые, автоматизированные процессы сборки, поскольку он упрощает фазу установки компонентов, что позволяет производить высокообъемную продукцию с минимальным ручным вмешательством.

- Эффективность стоимости: возможность автоматизировать более процессов и снижение материальных затрат из-за более мелких размеров компонентов часто приводит к экономии средств в SMT.

Однако технология сквозного монтажа остается незаменимой для конкретных приложений, где на первое место ставятся долговечность, гибкость тестирования и управление мощностью. Поэтому многие современные электронные сборки используют комбинацию обоих методов, каждый из которых играет свою роль в окончательном проекте изделия. Благодаря этому сочетанию производители используют преимущества обоих методов для создания надежной и эффективной электроники, соответствующей различным требованиям применения.

Глава 2

История и эволюция технологии проходного монтажа

Исторический контекст и развитие

Зарождение технологии проходного монтажа относится к середине 20-го века, совпадая с быстрым ростом электронной промышленности. По мере того, как электронные устройства эволюционировали в сложности на протяжении 1950-х и 1960-х годов, возникла насущная необходимость в надежном методе для прочной фиксации электронных компонентов на печатных платах. Это привело к разработке и широкому внедрению технологии проходного монтажа.

Первоначально электронные схемы были построены с использованием точечной проводки, которая была трудоемкой и склонной к ошибкам. Введение печатной платы (ПП) революционизировало этот процесс. С ПП компоненты можно было припаять на плату, предварительно напечатанную с проводящими путями, что упрощало сборку и значительно улучшало надежность.

Технология проходного монтажа стала стандартом в эту эпоху по нескольким причинам:

- Надежность: Пайка выводов компонентов через просверленные отверстия обеспечивала прочную электрическую и механическую связь, необходимую для надежности электронных устройств.

- Легкость прототипирования: Возможность легко вставлять и заменять компоненты облегчила прототипирование и тестирование, что способствовало быстрому инновациям и разработке продукции.

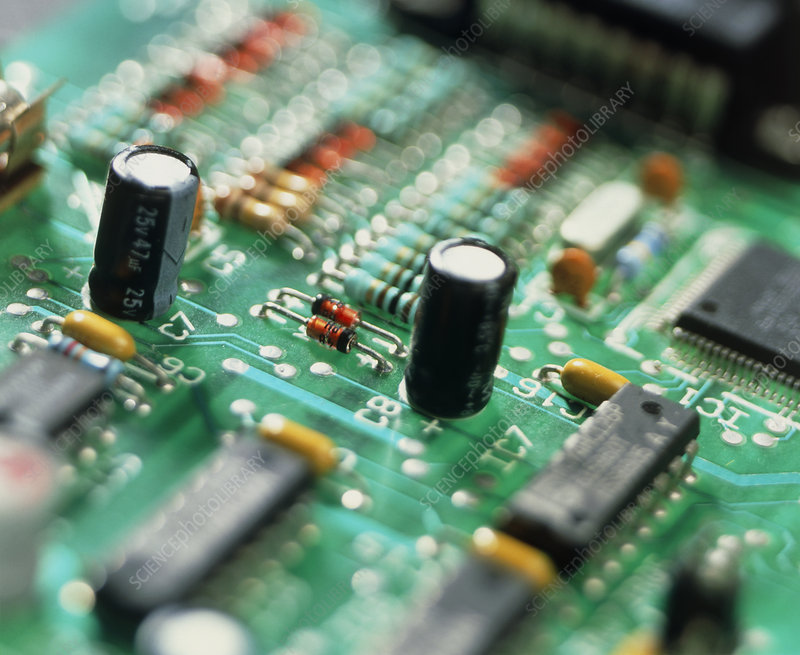

Переход от ранней электроники к современным применениям

По мере развития технологий и роста спроса на более компактные и эффективные электронные устройства методы сборки эволюционировали. К концу 20-го века появилась технология поверхностного монтажа (СМТ), предлагавшая значительные преимущества в плане уменьшения размеров и эффективности производства. Однако технология проходного монтажа сохранилась, особенно в применениях, требующих большей механической прочности и долговечности компонентов.

Современная электроника объединяет обе технологии, чтобы воспользоваться преимуществами каждой:

Современные применения: Технология проходного монтажа все еще активно используется в производстве компонентов, подверженных высоким нагрузкам или критических к мощности, таких как разъемы, трансформаторы и крупные конденсаторы. Ее прочность остается непревзойденной в применениях, подверженных механическим нагрузкам или экстремальным условиям, таких как военная или аэрокосмическая техника.

Комбинированный подход: Многие современные электронные устройства используют смешанный подход к сборке, используя СМТ для миниатюризации и проходной монтаж для прочности, тем самым оптимизируя производительность продукта. Эта гибридизация позволяет инновировать в сложных устройствах, таких как системы автомобильного управления, промышленное оборудование и сложная потребительская электроника.

Наследие и будущее: Несмотря на рост СМТ, наследие технологии проходного монтажа сохраняется, поскольку она продолжает обеспечивать непревзойденную надежность в критических применениях. Продолжающаяся эволюция этой технологии демонстрирует ее адаптивность, обеспечивая ее актуальность в постоянно меняющейся отрасли, сохраняя ее фундаментальную роль в ландшафте сборки электроники на десятилетия вперед.

Глава 3

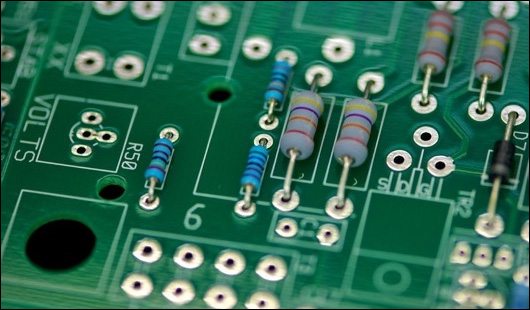

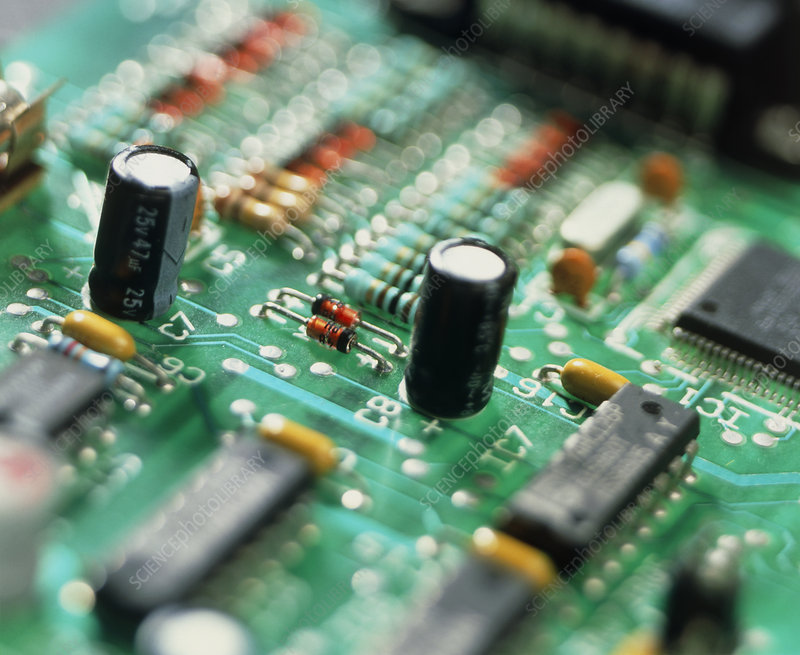

Компоненты, используемые в сборке с просверленными отверстиями

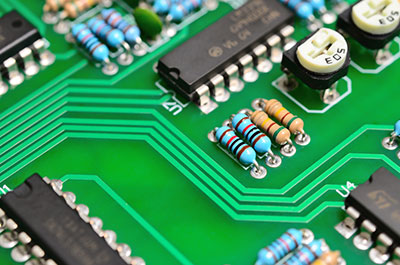

Типы компонентов

Сборка с просверленными отверстиями в первую очередь предполагает использование компонентов, известных своей формой с выводами, где выводы или контакты компонента вставляются в просверленные отверстия на печатной плате. Вот некоторые общие типы компонентов, используемых в технологии с просверленными отверстиями:

Резисторы: Эти компоненты контролируют поток электрического тока в цепях. Они обычно имеют цилиндрическую форму с аксиальными выводами, выходящими из обоих концов, известными как резисторы с выводами.

Конденсаторы: Используются для хранения и выпуска электрической энергии, конденсаторы в форме с просверленными отверстиями часто бывают либо радиальными, либо аксиальными. Радиальные конденсаторы имеют два вывода, выходящих из одного конца, что делает их компактными, тогда как аксиальные конденсаторы имеют выводы, выходящие из каждого конца.

Диоды: Эти компоненты позволяют току протекать только в одном направлении, действуя как клапан для электричества. Диоды, такие как выпрямители и светодиоды, обычно встречаются с выводами для сборки с просверленными отверстиями.

Транзисторы: Используются для усиления и переключения электронных сигналов, транзисторы в форме с просверленными отверстиями обычно поставляются как отдельные, вертикально стоящие устройства с тремя выводами.

Катушки индуктивности: Как небольшие катушки, эти компоненты хранят энергию в магнитном поле при прохождении тока. Компоненты с выводами часто используются в местах, где требуется более высокая мощность.

Интегральные схемы (ИС): Они могут варьироваться от простых логических вентилей до сложных процессоров, обычно в формате двойного рядного корпуса (DIP) для сборки с просверленными отверстиями, предлагая более высокое рассеивание мощности по сравнению с их аналогами SMT.

Разъемы: Необходимы для соединения различных частей системы, разъемы с просверленными отверстиями обеспечивают прочную механическую стабильность и способны выдерживать значительные нагрузки окружающей среды и физические стрессы.

Подробное объяснение компонентов с выводами и компонентов SMT

Ключевое различие между компонентами с выводами (с просверленными отверстиями) и компонентами SMT заключается в их конструкции и применении:

Компоненты с выводами: Эти компоненты характеризуются наличием выводов, которые выходят из тела компонента через отверстия в печатной плате. Этот метод позволяет им образовывать более прочные механические соединения, что делает их пригодными для применения в местах, где необходима прочность. Более крупный размер компонентов с выводами облегчает ручную обработку во время сборки и тестирования, особенно полезную в прототипах и производстве малыми партиями.

Компоненты SMT: Напротив, компоненты SMT предназначены для непосредственного размещения на поверхности печатной платы без необходимости использования просверленных отверстий. Это позволяет повысить плотность схем и уменьшить занимаемое пространство на плате, что важно для современной электроники, требующей компактного дизайна. Выводы компонентов SMT обычно короче и плосче, что облегчает автоматизированную сборку, но часто делает ручной ремонт более сложным.

Различие преимуществ:

- Механическая стабильность: Компоненты с выводами отлично подходят для применения в местах, где компоненты должны выдерживать механические нагрузки, удары и вибрации.

- Эффективность использования пространства: Компоненты SMT идеально подходят для устройств, требующих высокой плотности компонентов и миниатюризации.

Оба типа играют важную роль в современной электронике. Компоненты с просверленными отверстиями предлагают надежность и прочность, где это необходимо, тогда как компоненты SMT обеспечивают компактный размер и более низкие производственные затраты, позволяя производителям эффективно и результативно удовлетворять различные технологические требования. Выбор между ними часто зависит от конкретных требований применения, производственных возможностей и целей проектирования продукта.

Глава 4

Процесс сборки с проходимыми отверстиями

Процесс сборки с проходимыми отверстиями — это тщательная процедура, обеспечивающая надежное и безопасное крепление компонентов к печатной плате (ПП). Этот процесс включает в себя несколько критически важных шагов, каждый из которых играет решающую роль в качестве и функциональности конечного продукта. Вот пошаговое описание процесса сборки с проходимыми отверстиями:

Пошаговое описание процесса сборки

Подготовка и изготовление ПП

- Начните с проектирования и изготовления ПП в соответствии с конкретным схемным дизайном. Это включает в себя создание платы с предварительно просверленными отверстиями для аксессуаров компонентов и печатных проводящих путей для электрических соединений.

Сортировка и подготовка компонентов

- Компоненты сортируются и подготавливаются в соответствии с требованиями схемного дизайна. Это включает в себя сбор резисторов, конденсаторов, диодов и других компонентов с выводами, необходимых для сборки.

Установка компонентов

- Квалифицированные техники вручную вставляют выводы каждого компонента в обозначенные отверстия на ПП. Этот процесс требует точности, чтобы обеспечить правильное размещение каждого компонента в соответствии с схемой.

Техники пайки

- После установки компонентов плата проходит процесс пайки для создания надежного электрического и механического соединения. Существует два основных метода пайки:

а. Волновая пайка: Для крупномасштабного производства ПП проходит над волной расплавленного припоя. Припой прилипает к открытым металлическим поверхностям и выводам компонентов, образуя соединения при охлаждении.

б. Ручная пайка: Для небольших количеств или деликатных компонентов техники используют паяльные железы для ручной пайки каждого соединения индивидуально, что позволяет добиться точности и контроля.

Обрезка лишних выводов

- После пайки любые выступающие выводы компонентов обрезаются, чтобы предотвратить короткие замыкания и помехи с другими частями устройства.

Осмотр и контроль качества

- Собранные платы проходят строгий осмотр, чтобы обеспечить правильное размещение всех компонентов и их надежную пайку. Это включает в себя визуальные проверки и автоматизированные оптические осмотры (АОИ), чтобы обнаружить любые дефекты пайки или ошибки размещения.

Функциональное тестирование

- Готовые сборки подвергаются электрическим тестам, чтобы проверить, что схема работает так, как задумано. Это может включать в себя проверки питания, проверки целостности сигнала и другие диагностические меры для выявления потенциальных проблем.

Ремонт и доработка (при необходимости)

- Любые обнаруженные дефекты во время осмотра и тестирования устраняются с помощью процессов ремонта и доработки. Это может включать в себя перепайку соединений, замену неисправных компонентов или другие корректирующие меры.

Окончательная сборка и упаковка

- После того, как все компоненты правильно собраны и протестированы, ПП может быть заключена в корпус или корпус, интегрируя ее в окончательный дизайн продукта. Готовые изделия затем упаковываются для транспортировки и распределения.

Подробный взгляд на установку компонентов, техники пайки и осмотр

Установка компонентов: Этот шаг фундаментален, поскольку определяет последующие процессы. Точность и последовательность при размещении каждого компонента обеспечивают эффективную пайку и минимизируют проблемы после пайки.

Техники пайки: Волновая пайка эффективна для массового производства, обеспечивая равномерное нанесение припоя на несколько плат. Ручная пайка, однако, позволяет добиться тщательного мастерства, необходимого для прототипирования и детальной работы.

Осмотр: Контроль качества интегрирован на различных этапах сборки. Осмотры не только обеспечивают соответствие дизайну, но также помогают поддерживать надежность и безопасность электронного продукта. Техники, такие как АОИ и тестирование в цепи (АОИ), часто используются для повышения точности осмотра.

Через эти систематические процессы сборка с проходимыми отверстиями обеспечивает прочные и надежные электронные соединения, гарантируя эксплуатационное совершенство и долговечность в широком диапазоне электронных продуктов.

Глава 5

Оборудование и инструменты для монтажа через отверстия

Процесс монтажа через отверстия опирается на разнообразный набор оборудования и инструментов для обеспечения эффективного и эффективного прикрепления электронных компонентов к печатным платам (ПП). Здесь мы исследуем основные инструменты, традиционно используемые при монтаже через отверстия, и подчеркиваем последние технологии, преобразующие эти процессы.

Обзор необходимых инструментов

Паяльные станции:

- Эти станции являются фундаментальными в монтаже через отверстия, особенно для ручной пайки. Паяльные станции обычно состоят из паяльника, стойки и контроля температуры, позволяя операторам обращаться с деликатными компонентами с точностью и постоянным тепловым воздействием.

Машины волной пайки:

- Необходимы для массового производства, машины волной пайки автоматизируют процесс пайки, создавая волну расплавленного припоя. Печатные платы перемещаются над этой волной, надежно запаивая все компоненты через отверстия в одном быстром движении, значительно повышая производительность и однородность.

Машины для установки компонентов:

- Хотя многие компоненты через отверстия устанавливаются вручную, автоматические машины для установки могут быть использованы для определенных применений. Эти машины обеспечивают скорость и точность при установке компонентов, тем самым снижая возможность человеческой ошибки.

Инструменты для распайки:

- Станции и насосы для распайки используются для удаления припоя с компонентов и печатных плат, что является важным во время ремонта или переделки. Эти инструменты помогают эффективно отключать компоненты без повреждения платы.

Инструменты для осмотра:

- Лампы для увеличения, микроскопы и системы автоматического оптического осмотра (АОИ) являются необходимыми для проверки пайных соединений и установки компонентов. Эти инструменты обеспечивают соответствие сборки необходимым стандартам и спецификациям.

Резальные инструменты:

- Инструменты для обрезки проводов используются для обрезки лишних выводов компонентов после пайки, способствуя предотвращению коротких замыканий и помех на плате.

Последние технологии, преобразующие процессы монтажа

Автоматизированные технологии пайки:

- Передовые роботизированные машины для пайки предлагают точность и повторяемость, далеко превосходящие возможности ручной пайки. Эти роботы могут быть запрограммированы для конкретных задач, оптимизируя производительность и обеспечивая постоянное качество сложных сборок.

Точная лазерная пайка:

- Используется для деликатных или высокоточных применений, лазерная пайка обеспечивает фокусированное тепловое воздействие, минимизируя термический стресс на компонентах и позволяя точно контролировать пайку деликатных выводов.

Умные системы осмотра:

- Технологии осмотра, основанные на ИИ, все чаще интегрируются в линии сборки. Эти системы используют машинное обучение для выявления дефектов с большей точностью и скоростью, чем традиционные методы осмотра, предоставляя информацию в реальном времени и быструю обратную связь.

Системы контроля окружающей среды:

- Новинки в оборудовании для защиты от электростатического разряда (ЭСР) и климат-контрольные системы повышают рабочую среду, обеспечивая высокую надежность процессов пайки путем минимизации воздействия окружающей среды и повышения безопасности операторов.

Передовые печи для рефлоу:

- Хотя в основном используются в СМТ, передовые технологии рефлоу иногда применяются в гибридных средах сборки. Интеграция с монтажом через отверстия может происходить в смешанных технологических дизайнах плат, отражая гибкость в линиях сборки.

Эти достижения иллюстрируют постоянную эволюцию оборудования и инструментов в монтаже через отверстия, обеспечивая, что этот надежный метод сборки адаптируется к современным требованиям скорости, точности и качества в производстве электроники. Благодаря интеграции передовых технологий производители продолжают повышать надежность и эффективность процессов монтажа через отверстия, идущие в ногу с динамическими изменениями в электронной промышленности.

Глава 6

Рассмотрения дизайна для сборок с проходными отверстиями

Проектирование печатных плат (ПП) для сборок с проходными отверстиями требует особого внимания к деталям и соблюдения специальных рекомендаций, которые учитывают характеристики технологии проходных отверстий. Эти соображения garantруют, что конечный продукт является как технологичным, так и надежным, способным удовлетворять требованиям его предполагаемого применения. Ниже приведены основные рекомендации и советы по оптимизации дизайна для сборок с проходными отверстиями.

Руководящие принципы дизайна ПП, специфичные для технологии проходных отверстий

Размеры отверстий и подложек:

- Размеры сверления: Тщательно выбирайте размеры сверления, которые обеспечивают компонентам необходимый зазор. Общее правило заключается в том, чтобы иметь диаметры отверстий, которые на 0,1-0,2 мм больше диаметра компонента, чтобы облегчить легкое введение и пайку.

- Размеры подложек: Обеспечьте, чтобы подложки были достаточно большими, чтобы обеспечить хорошее паяное соединение. Это обычно означает, что диаметр подложки должен быть не менее 1,5 раза больше диаметра отверстия, обеспечивая достаточную площадь поверхности для эффективного сцепления пайки.

Правила следов и пространства:

- Вместимость тока: Проектируйте следы так, чтобы они были достаточно широкими, чтобы не перегреваться. Используйте калькуляторы ширины следов ПП, чтобы определить подходящие размеры на основе требований к току и напряжению.

- Пространство: Поддерживайте правильное расстояние между подложками и следами, чтобы предотвратить короткие замыкания и учитывать мосты пайки, особенно в областях с высокой плотностью компонентов.

Компонентная компоновка и ориентация:

- Логическое размещение: Группируйте связанные компоненты логически, чтобы минимизировать длину следов и улучшить целостность сигнала.

- Ориентация: Выравнивайте компоненты так, чтобы их поляризованные выводы (например, катоды диодов) были последовательно ориентированы. Это упрощает процесс сборки и снижает риск ошибок ориентации.

Слоевые соображения:

- Многослойные платы: Хотя компоненты с проходными отверстиями часто находятся на двусторонних платах, рассмотрите дополнительные слои для плоскостей земли и распределения питания, что помогает снизить ЭМИ и улучшить производительность сигнала.

Тепловой менеджмент:

- Радиаторы и виасы: Включайте радиаторы или термические виасы в свой дизайн для компонентов, которые рассеивают значительное количество тепла, гарантируя, что ваш дизайн эффективно управляет тепловыми нагрузками.

Советы по оптимизации дизайна для производительности и надежности

Стандартизация компонентов:

- Используйте стандартизированные размеры и контуры компонентов, чтобы упростить закупки и снизить вероятность ошибок во время введения и пайки компонентов.

Дизайн для тестирования:

- Включайте точки тестирования для критических сигналов в стратегических местах на плате. Это облегчает тестирование и устранение неисправностей во время как производственного процесса, так и последующего обслуживания.

Учет ограничений сборки:

- Длина выводов: Проектируйте для подходящей длины выводов, чтобы сбалансировать легкость введения с механической стабильностью. Выводы должны достаточно проходить через плату, но не чрезмерно за ее пределами.

- Зазор компонентов: Обеспечьте, чтобы между компонентами был достаточный зазор для инструментов сборки и обработки, учитывая физический размер и ориентацию инструментов, используемых при пайке.

Усиление долговечности:

- Отверстия с гальваническим покрытием: Используйте отверстия с гальваническим покрытием, чтобы улучшить долговечность соединений и повысить электрическую непрерывность между слоями.

- Усиленные области платы: Для плат, подверженных механическому напряжению, рассмотрите возможность укрепления областей вокруг компонентов с более высоким механическим нагружением за счет дополнительного наполнения или стратегического размещения виас.

Документированный дизайн и инструкции по сборке:

- Предоставьте подробную документацию по дизайну и инструкции по сборке, включая диаграммы и руководства по ориентации, чтобы поддерживать последовательность и снижать ошибки во время процесса сборки.

Сосредоточившись на этих соображениях дизайна и рекомендациях, инженеры и дизайнеры могут создавать прочные сборки с проходными отверстиями, которые предлагают долговечность, легкость производства и высокую надежность. Эти стратегии поддерживают создание продуктов, хорошо подходящих для сред, где технология проходных отверстий остается оптимальным выбором, гарантируя долгосрочную производительность и целостность эксплуатации.

Глава 7

Преимущества и недостатки монтажа с прокладкой

Монтаж с прокладкой — это проверенный временем метод установки электронных компонентов на печатную плату (ПП). Хотя он был частично вытеснен технологией поверхностного монтажа (SMT) во многих приложениях, монтаж с прокладкой все еще сохраняет явные преимущества в конкретных сценариях. Здесь мы проводим всестороннее сравнение с SMT и очерчиваем сценарии, в которых монтаж с прокладкой является предпочтительным.

Преимущества монтажа с прокладкой

Механическая прочность и долговечность:

- Прочные соединения: Выводы компонентов с прокладкой проходят через ПП, создавая сильную механическую связь, которая высоко устойчива к физическим нагрузкам, вибрациям и факторам окружающей среды. Это делает сборки с прокладкой идеальными для приложений в суровых условиях.

Легкость прототипирования и тестирования:

- Простая ручная обработка: Компоненты с прокладкой больше и проще в обращении, что упрощает ручную вставку и пайку во время прототипирования. Эта легкость использования делает сборку и тестирование прототипов с компонентами с прокладкой быстрее.

Надежность в приложениях с высоким напряжением и мощностью:

- Улучшенная термическая производительность: Компоненты с прокладкой обычно обеспечивают лучшую диссипацию тепла благодаря своему большему размеру и прочным соединениям, что делает их подходящими для приложений с высоким напряжением и мощностью.

Обеспечивает высококачественные пайные соединения:

- Последовательность: Простая природа пайки выводов через плату часто приводит к более высококачественным пайным соединениям по сравнению с SMT, где компоненты расположены на поверхности ПП.

Недостатки монтажа с прокладкой

Пространство на плате и плотность:

- Менее компактный: Компоненты с прокладкой требуют больше места на ПП, что ограничивает плотность компонентов и делает их непригодными для продуктов, где миниатюризация имеет приоритет.

Более длительное время сборки:

- Ручные процессы: Ручная вставка компонентов и пайка могут увеличить время производства и стоимость труда по сравнению с автоматизированными процессами, используемыми в SMT.

Ограниченная применимость в современной электронике:

- Не подходит для небольших компонентов: Многие современные электронные приложения используют очень небольшие компоненты, которые не выпускаются в виде компонентов с прокладкой, что требует использования SMT для таких сборок.

Всестороннее сравнение с SMT

Автоматизированное против ручного: SMT хорошо подходит для автоматизированных процессов сборки, снижая затраты на труд и увеличивая скорость производства. Монтаж с прокладкой, с другой стороны, часто полагается на ручную установку и пайку, что может быть медленнее, но может предложить гибкость в прототипировании и ремонте.

Долговечность против миниатюризации: SMT отличается в приложениях, где миниатюризация и плотность упаковки являются важными, такими как смартфоны и планшеты. Монтаж с прокладкой остается выгодным, где необходимы долговечность и прочные механические соединения, такие как в автомобильной, аэрокосмической и промышленной сфере.

Сценарии, в которых монтаж с прокладкой является предпочтительным

Приложения с высокой надежностью:

Аэрокосмическая и оборонная промышленность

Большие и тяжелые компоненты:

Трансформаторы и индукторы

Прототипирование и разработка:

Легкость модификации

Приложения с высоким напряжением и мощностью:

Блоки питания и преобразователи

Ремонт и обслуживание:

Легкость ремонта

В заключение, хотя монтаж с прокладкой был в значительной степени вытеснен SMT в потребительской электронике из-за необходимости компактных дизайнов и автоматизированного производства, он остается важной технологией во многих нишевых и требовательных приложениях, где пиковая надежность и механическая прочность являются непременными. Понимание внутренних сильных сторон монтажа с прокладкой помогает разработчикам и инженерам выбирать наиболее подходящую технологию для своих конкретных потребностей в приложениях.

Глава 8

Общие проблемы при сборке с просверленными отверстиями

Сборка с просверленными отверстиями, несмотря на свои преимущества в terms of долговечности и высокой надежности, представляет несколько производственных проблем. Эти проблемы могут повлиять на качество, эффективность и экономичность процесса сборки, если их не решить должным образом. Ниже мы излагаем некоторые типичные проблемы, которые возникают во время производства с просверленными отверстиями, и предлагаем решения и лучшие практики для смягчения этих распространенных недостатков.

Типичные проблемы, возникающие во время производства

Несовпадение компонентов:

- Проблема: Компоненты могут быть неправильно выровнены во время ручного монтажа, что приводит к дефектам пайки или функциональным сбоям.

- Воздействие: Несовпадающие компоненты могут вызвать проблемы с электрической связью и повлиять на производительность конечного продукта.

Плохое формирование паяного шва:

- Проблема: Недостаточное количество пайки, неправильные температуры или неправильные настройки волны пайки могут привести к плохим паяным швам.

- Воздействие: Слабые паяные швы могут вызвать прерывистые соединения или полные отказы цепи.

Чрезмерное образование мостов пайки:

- Проблема: Когда компоненты расположены слишком близко друг к другу или пайка не точна, между соседними соединениями могут образовываться мосты пайки.

- Воздействие: Это может привести к коротким замыканиям и потенциально повредить плату или компоненты.

Проблемы с целостностью подложек и отверстий:

- Проблема: Неправильная сверловка, плохое покрытие или чрезмерное тепло могут повредить подложки и отверстия на плате.

- Воздействие: Поврежденные подложки и отверстия могут привести к плохим механическим соединениям и ненадежным электрическим путям.

Повреждение компонентов от тепла:

- Проблема: Компоненты, чувствительные к теплу, могут быть повреждены во время процессов пайки, что влияет на их функциональность.

- Воздействие: Поврежденные компоненты могут привести к сбоям в цепи и потребовать дорогостоящего ремонта или замены.

Несовместимость волновой пайки:

- Проблема: Изменения условий волновой пайки могут привести к неоднородному покрытию пайкой и проблемам с качеством по всей плате.

- Воздействие: Результатом является разное качество продукции, требующее увеличения контроля и ремонта.

Решения и лучшие практики для избежания распространенных недостатков

Точное размещение компонентов:

- Решение: Используйте направляющие для вставки компонентов и автоматические машины для вставки, когда это возможно, чтобы обеспечить точное размещение. Ясная маркировка ориентации компонентов на плате может помочь ручному монтажу.

- Лучшая практика: Тщательно обучайте сборщиков техникам размещения и важности поддержания выравнивания.

Оптимизация процессов пайки:

- Решение: Тщательно контролируйте и регулируйте температуры и продолжительность пайки, чтобы обеспечить оптимальный поток пайки и прочность шва.

- Лучшая практика: Реализуйте надежный режим контроля процесса для машин волновой пайки, регулярно проверяя температуру и уровень пайки.

Управление мостами пайки:

- Решение: Обеспечьте достаточное расстояние между компонентами и используйте маски пайки, чтобы минимизировать риски мостов. Регулируйте параметры волновой пайки, чтобы контролировать глубину и распространение пайки.

- Лучшая практика: Проектируйте платы с большим расстоянием между подложками, где это возможно, и проводите регулярные тесты на мосты пайки во время производственных циклов.

Обеспечение качества подложек и отверстий:

- Решение: Используйте точные и надежные процессы изготовления плат, чтобы поддерживать качество отверстий и подложек. Применяйте контроль качества, чтобы проверить наличие дефектов, таких как недосверловка или деламинирование.

- Лучшая практика: Включайте строгие контроли качества на этапах производства плат, включая регулярные аудиты и проверки на ключевых этапах производства.

Управление теплом:

- Решение: Применяйте предварительный нагрев перед пайкой, чтобы минимизировать термический шок, и выбираете пайку с подходящей температурой плавления для деликатных компонентов.

- Лучшая практика: Проектируйте платы с термическими облегчениями или радиаторами для компонентов, особенно чувствительных к теплу. Регулярно проверяйте профили пайки, чтобы адаптироваться к новым компонентам.

Последовательная волновая пайка:

- Решение: Регулярно калибруйте и поддерживайте оборудование для волновой пайки, чтобы обеспечить последовательную высоту и температуру волны.

- Лучшая практика: Проводите регулярные проверки калибровки и технического обслуживания для машин волновой пайки и поддерживайте подробные журналы, чтобы идентифицировать и решать колебания вовремя.

Понимая и готовясь к этим распространенным проблемам, производители не только могут улучшить качество и надежность сборок с просверленными отверстиями, но и повысить общую эффективность и снизить производственные затраты. Реализация лучших практик и решений в качестве стандартных операционных процедур обеспечит надежный процесс производства, способный поставлять высококачественные сборки с просверленными отверстиями снова и снова.

Глава 9

Гарантия качества и тестирование в изделиях с проходными монтажами

Обеспечение качества в изделиях с проходными монтажами имеет решающее значение для поддержания надежности и производительности электронных продуктов. Гарантия качества охватывает широкий спектр методологий и методов тестирования, предназначенных для выявления и исправления потенциальных проблем на протяжении всего процесса производства. Здесь мы рассматриваем эффективные методы обеспечения качества и подчеркиваем ключевые методы тестирования, такие как тестирование в контуре (ICT) и функциональное тестирование.

Методы обеспечения качества в изделиях с проходными монтажами

Надежный обзор конструкции:

- Валидация конструкции: Проводить тщательные обзоры конструкции, чтобы убедиться, что конструкции ПЛИС соответствуют лучшим практикам для проходного монтажа. Это включает проверку посадочных мест компонентов, размеров отверстий и конструктивных соображений.

- Моделирование и анализ: Использовать инструменты моделирования для предвидения потенциальных проблем, таких как термические напряжения и надежность паяных соединений, до начала производства.

Контроль процесса:

- Стандартизированные процедуры: Реализовывать стандартизированные процедуры сборки, чтобы минимизировать разнообразие процессов, таких как размещение компонентов и пайка.

- Непрерывный контроль: Использовать датчики и инструменты контроля для непрерывного отслеживания ключевых параметров во время сборки, таких как температура пайки и уровень волны пайки.

Контроль материалов:

- Проверка компонентов: Проверять входящие компоненты на соответствие спецификациям, проверяя на наличие дефектов или повреждений, которые могут повлиять на качество сборки.

- Качество паяльных материалов и материалов: Обеспечивать качество паяльных материалов и других материалов, получая их от надежных поставщиков и проводя регулярные аудиты качества материалов.

Обучение операторов:

- Развитие навыков: Предоставлять комплексные программы обучения для рабочих сборочной линии, чтобы đảmнить умелое обращение с компонентами проходного монтажа и соблюдение процедур качества.

- Сертификация и пересертификация: Сертифицировать операторов в ключевых процессах и проводить регулярную пересертификацию, чтобы поддерживать навыки в актуальном состоянии и соответствовать промышленным стандартам.

Методы тестирования для изделий с проходными монтажами

Тестирование в контуре (ICT):

- Назначение: ICT используется для проверки электрических характеристик и соединений внутри контура. Он проверяет на наличие коротких замыканий, разрывов, сопротивления, емкости и других параметров непосредственно на плате.

- Метод: Использует приспособление «кровать из гвоздей» для доступа к точкам тестирования на ПЛИС, что позволяет проводить комплексное тестирование каждого узла контура.

- Преимущества: Предоставляет быструю и точную обратную связь о дефектах сборки, таких как неправильные значения компонентов, проблемы с паяными соединениями и другие ошибки сборки, что позволяет быстро выявлять и исправлять дефекты.

Функциональное тестирование:

- Назначение: Функциональное тестирование оценивает производительность ПЛИС в реальных условиях, обеспечивая, что вся сборка работает в соответствии со спецификациями конструкции.

- Метод: Платы подключаются к системе тестирования, которая имитирует их рабочую среду, оценивая, насколько хорошо собранная ПЛИС выполняет свою предназначенную функцию.

- Преимущества: Проверяет, что окончательный продукт будет функционировать так, как задумано в конечном применении, предоставляя уверенность в том, что компоненты взаимодействуют правильно и система достигает желаемого уровня производительности.

Визуальный осмотр:

- Назначение: Визуально проверять размещение и качество пайки компонентов на ПЛИС, обнаруживая очевидные проблемы сборки до функционального тестирования.

- Метод: Выполняется вручную обученными инспекторами или с использованием автоматизированных систем оптического контроля (AOI) для быстрой и точной оценки платы.

- Преимущества: Позволяет ранее обнаруживать неправильно размещенные компоненты, недостаточную пайку и другие визуальные дефекты, уменьшая потребность в доработке.

Тестирование на окружающую среду и напряжение:

- Назначение: Оценивать, как собранная продукция работает в различных условиях окружающей среды, таких как экстремальные температуры, влажность и физические удары.

- Метод: Подвергать платы условиям, имитирующим реальные нагрузки, и измерять их способность выдерживать эти нагрузки без ухудшения производительности или надежности.

- Преимущества: Обеспечивает, что продукт будет сохранять функциональность и надежность в различных условиях эксплуатации, что имеет решающее значение для применений с высоким уровнем стресса, таких как автомобильная и аэрокосмическая промышленность.

Применяя эти методы обеспечения качества и методы тестирования, производители могут гарантировать, что изделия с проходными монтажами соответствуют строгим стандартам качества. Такой комплексный подход не только повышает надежность и функциональность электронных продуктов, но и минимизирует риски, связанные с дефектами сборки, тем самым поддерживая долгосрочное удовлетворение клиентов и репутацию бренда.

Глава 10

Будущие тенденции и инновации в сборке через отверстие

По мере эволюции электронной промышленности сборка через отверстие готова претерпеть значительные достижения, обусловленные появлением новых технологий и инновационных методов. Эти будущие тенденции не только обещают повысить эффективность и качество сборок через отверстие, но и предлагают новые решения давних проблем. Ниже мы исследуем предстоящие тенденции и то, как они могут изменить ландшафт сборки через отверстие.

Автоматизация и робототехника:

- Продвинутая автоматизация: Интеграция сложных робототехнических и автоматизированных решений в линии сборки через отверстие должна повысить точность и скорость. Автоматизированное вставление компонентов и роботы для пайки могут минимизировать человеческие ошибки и улучшить последовательность процессов сборки.

- Коллаборативные роботы (коботы): Коботы предназначены для работы вместе с человеческими операторами, предоставляя помощь в сложных задачах, требующих сочетания точности машины и человеческого интуитивного понимания. Этот гибридный подход может значительно повысить производительность и качество.

3D-печать и аддитивное производство:

- Изготовление компонентов: По мере того, как технология 3D-печати развивается, она имеет потенциал революционизировать способ изготовления и интеграции компонентов в сборки через отверстие, особенно для индивидуальных или низкообъемных производственных серий.

- Разработка прототипов: Аддитивное производство может ускорить процессы прототипирования, позволяя дизайнерам быстро тестировать и совершенствовать конструкции через отверстие до полномасштабного производства.

Продвинутые материалы и покрытия:

- Высокопроизводительные сплавы: Разработка новых металлических сплавов и покрытий может улучшить тепловые и электрические характеристики, делая компоненты через отверстие более прочными и надежными.

- Экологические покрытия: Инновации в защитных покрытиях могут повысить долговечность сборок через отверстие против экологических факторов, таких как влага, тепло и коррозия.

Интеграция IoT и ИИ:

- Умное производство: Устройства Интернета вещей (IoT) можно использовать для мониторинга и управления различными аспектами процесса сборки в режиме реального времени, предоставляя подробные аналитику и идеи, которые могут стимулировать улучшения эффективности и качества.

- Контроль качества на основе ИИ: Искусственный интеллект можно использовать для анализа данных из процессов тестирования и инспекции, выявления закономерностей и прогнозирования потенциальных дефектов до их проявления, тем самым позволяя принимать превентивные корректирующие меры.

Связаться с Нами

Где Мы Находимся?

Промышленный Парк, № 438 Донхуан Роад, № 438, Шадзин Донхуан Роад, Район Баоань, Шэньчжэнь, Гуандун, Китай

4-й Этаж, Креативное Здание Жихуй, №2005 Сихуан Роад, Шадзин, Район Баоань, Шэньчжэнь, Китай

Комната A1-13, 3-й Этаж, Промышленный Центр Йи Лим, 2-28 Улица Kвай Лок, Квай Чунг, Гонконг

service@southelectronicpcb.com

Телефон: +86 400 878 3488

Отправьте нам сообщение