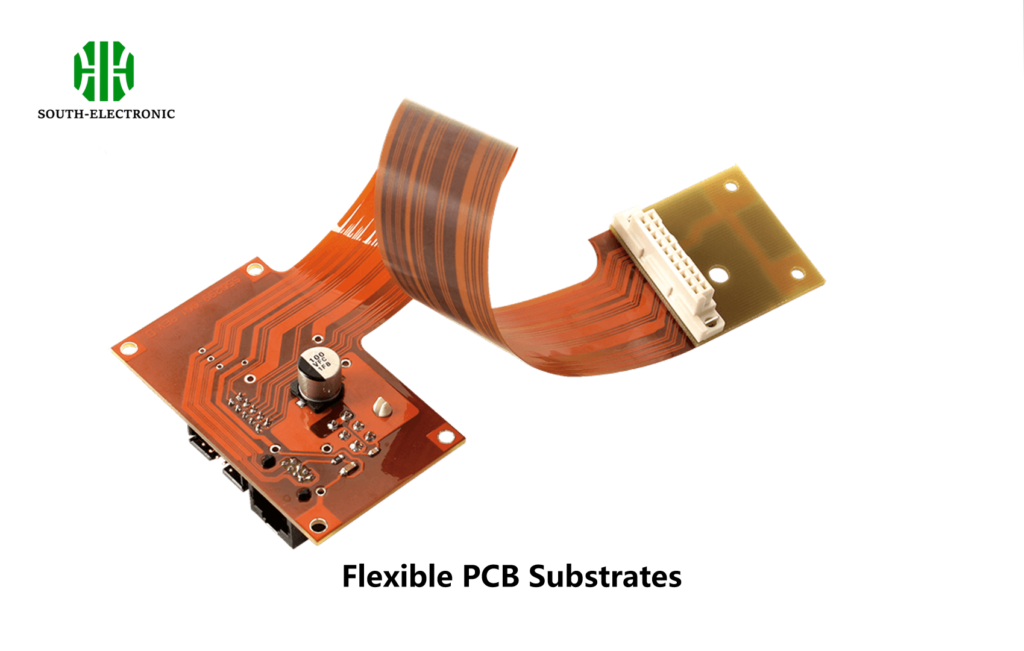

Ваши гибкие печатные платы когда-нибудь трескались или выходили из строя под нагрузкой? Представьте себе: ваша конструкция отлично работает в лаборатории, но выходит из строя при монтаже. Вот где ребра жесткости печатной платы становятся непреложными.

Ребра жесткости печатной платы[^1] укрепляют печатные платы, предотвращая повреждения во время механического напряжения[^2]. Они добавляют жесткости гибким областям, поддерживают разъемы и поглощают удары. Думайте о них как о броне для ваших деликатных схем.

Выбор правильного ребра жесткости влияет на срок службы и производительность вашей платы. Давайте разберемся, почему они важны и как избежать дорогостоящих ошибок.

Почему ваша гибкая печатная плата не может работать без ребер жесткости?

Гибкие печатные платы гнутся, но многократное напряжение приводит к поломке схем. Представьте себе носимое устройство, которое ломается после 100 изгибов. Без ребер жесткости компоненты отсоединяются, дорожки трескаются, а соединения выходят из строя.

Ребра жесткости закрепляют точки пайки, защищают зоны изгиба и распределяют механическую нагрузку. Они превращают хлипкие схемы в прочные системы, готовые к реальному использованию.

Когда ребра жесткости становятся необходимыми

Используйте ребра жесткости в следующих сценариях:

| Сценарий | Без ребер жесткости Результат | С улучшением ребер жесткости |

|---|---|---|

| Монтаж разъема | Паяные соединения трескаются под действием силы | Стабильные соединения для более чем 10 000 вставок |

| Многократное сгибание | Следы разрушения после 200 изгибов | Выдерживает более 1000 циклов сгибания |

| Тяжелые компоненты | Плата деформируется, вызывая несоосность | Сохраняет плоскостность в пределах 0,1 мм |

Ребра жесткости работают, перераспределяя напряжение. Например, ребра жесткости FR4 около разъемов предотвращают трещины пайки при протягивании кабеля. В складных устройствах полиимидные ребра жесткости позволяют контролировать изгиб без чрезмерного растяжения медных дорожек.

FR4 против полиимида против алюминия: какой материал ребер жесткости соответствует вашему бюджету и производительности?

Стартап в сфере Интернета вещей однажды выбрал алюминиевые ребра жесткости для своего прочного устройства, но столкнулся с помехами сигнала. Выбор материала напрямую влияет на стоимость и функциональность.

FR4 обеспечивает недорогую жесткость, полиимид выдерживает высокие температуры, а алюминий рассеивает тепло, но рискует закоротить. Подберите материал в соответствии с вашими механическими и электрическими потребностями.

)

Анализ соотношения стоимости и производительности

| Материал | Стоимость за кв. дюйм | Максимальная температура | Лучше всего для | Избегайте, если |

|---|---|---|---|---|

| FR4[^3] | 0,15 долл. США | 130°C | Бытовая электроника | Высокочастотные сигналы |

| Полиимид[^4] | 0,35 $ | 260°C | Аэрокосмическая промышленность, автомобилестроение | Ограниченные бюджеты |

| Алюминий[^5] | 0,50 $ | 150°C | Теплочувствительные системы питания | Требования к целостности сигнала |

FR4 подходит для бюджетных проектов без экстремального нагрева. Термическая стабильность полиимида оправдывает его стоимость в блоках управления двигателем. Алюминий отлично подходит для светодиодного освещения, но требует изоляционных слоев для предотвращения коротких замыканий.

Тонкий как бумага или толстый как монета? Как выбрать идеальную толщину ребер жесткости

Медицинское устройство вышло из строя, потому что алюминиевые ребра жесткости толщиной 2 мм сделали его слишком жестким. Переработанная версия из полиимида толщиной 0,8 мм выдержала стерилизацию и изгиб.

Толщина зависит от радиуса изгиба и веса компонента. Толще ≠ лучше — речь идет о балансе поддержки и гибкости.

)

Правила выбора толщины

| Применение | Рекомендуемая толщина | Материал | Причина |

|---|---|---|---|

| USB-разъемы | 0,4–0,6 мм | FR4 | Предотвращает колебания без увеличения объема |

| Автомобильные датчики | 1,0–1,2 мм | Полиимид | Вибростойкость |

| Клеммы аккумулятора | 2,0–2,5 мм | Алюминий | Поддерживает тяжелые шины |

Для складных телефонов полиимид толщиной 0,2 мм обеспечивает узкие изгибы. Промышленным контроллерам двигателей требуется FR4 толщиной 1,5 мм для обработки вибраций реле. Всегда тестируйте прототипы в реальных стрессовых условиях.

Скрытый ущерб: неправильно ли вы устанавливаете ребра жесткости печатной платы?

На заводе ребра жесткости склеены стандартной эпоксидной смолой, что приводит к расслоению при влажности. Ошибки при установке сводят на нетiffener преимущества.

Неправильные клеи или размещение вызывают коробление и сбои соединения. Следуйте протоколам склеивания, зависящим от материала[^6].

)

Таблица контрольного списка установки

| Ошибка | Последствие | Исправление |

|---|---|---|

| Неравномерное распределение клея | Воздушные зазоры ухудшают склеивание | Используйте узорчатое нанесение клея |

| Неровное размещение | Концентрации напряжения | Лазерные маркеры выравнивания |

| Высокотемпературная эпоксидная смола на полиимиде | Деформация материала | Используйте низкотемпературные акриловые клеи |

Параметры термопресса имеют значение: 150 °C в течение 60 секунд подходит для FR4, в то время как для полиимида требуется 120 °C в течение 90 секунд. Всегда отверждайте клеи при контролируемой влажности.

Заключение

Уплотнители печатных плат предотвращают дорогостоящие сбои — если вы разумно выбираете материалы, точно рассчитываете толщину и правильно их устанавливаете. Они не являются дополнительными; они — страховой полис вашего проекта.

[^1]: Изучите эту ссылку, чтобы понять важную роль, которую играют усилители печатных плат в повышении долговечности и производительности гибких печатных плат.

[^2]: Узнайте о влиянии механического напряжения на электронику и о том, как смягчить его последствия для более долговечных устройств.

[^3]: Изучите эту ссылку, чтобы понять преимущества и ограничения FR4, популярного выбора для бюджетных электронных проектов. [^4]: Узнайте, почему полиимид предпочитают в высокопроизводительных отраслях, особенно из-за его термостойкости и долговечности.

[^5]: Узнайте о потенциальных проблемах с алюминием в электронике, включая целостность сигнала и требования к изоляции, чтобы сделать обоснованный выбор.

[^6]: Изучение этих протоколов расширит ваши знания и повысит надежность ваших сборок печатных плат.