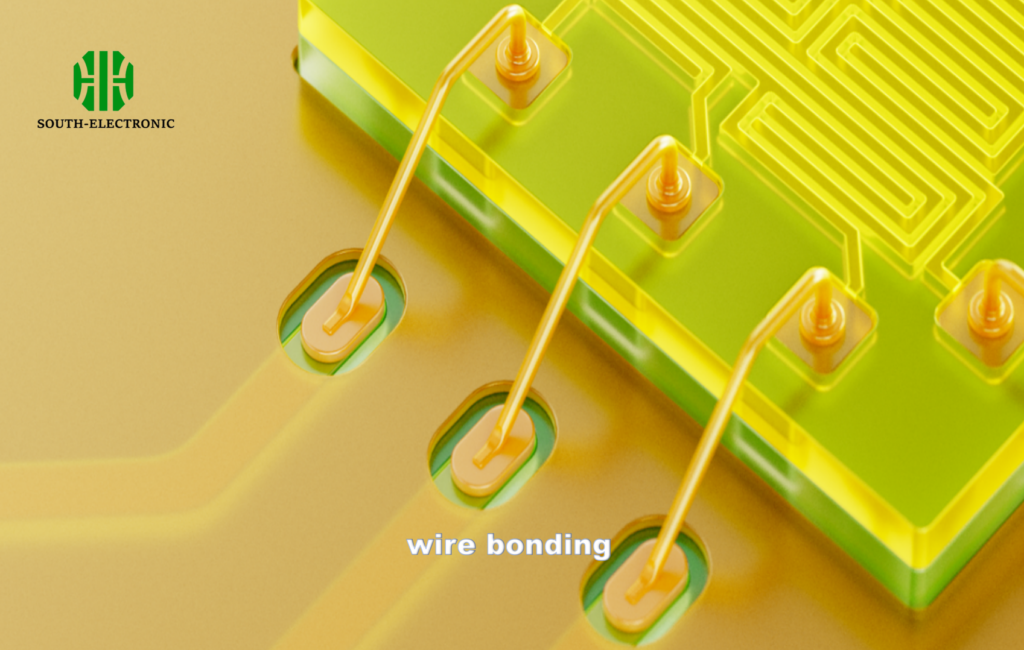

Хрупким микросхемам нужны надежные соединения без повреждений. Традиционная пайка расплавляет хрупкие компоненты. Сварка проводов решает эту проблему с помощью методов холодной сварки, создавая микроскопические электрические пути тоньше человеческого волоса.

Сварка проводов соединяет полупроводниковые чипы с корпусами с помощью ультразвуковой энергии или тепла для сварки микронных проводов. Этот метод золотого стандарта обеспечивает надежные соединения в устройствах от смартфонов до космических аппаратов, обеспечивая баланс между точностью и потребностями массового производства.

В то время как сварка проводов[^1] доминирует при сборке микросхем, инженеры сталкиваются с четырьмя критически важными решениями: выбор метода соединения[^2], выбор материалов, оптимизация процесса и тестирование надежности. Давайте разберем каждую проблему с практическими идеями из линий производства полупроводников.

Чем отличается соединение проводов от других методов соединения микросхем?

Спешите соединить микросхемы? Пайка рискует повредиться из-за перегрева, в то время как перевернутый кристалл требует идеального выравнивания. Соединение проводов дает уникальные преимущества там, где другие терпят неудачу.

Соединение проводов превосходит пайку в термочувствительных приложениях и превосходит соединение перевернутого кристалла для неровных поверхностей. Его адаптивное размещение игл обрабатывает компоненты с перепадами высоты ±5 мкм, что имеет решающее значение для многокристальных стеков в современных процессорах.

Три ключевых отличия

- Допуск точности

- Гибкость материала

- Возможность доработки

| Точка сравнения | Соединение проводов | Пайка | Flip-Chip |

|---|---|---|---|

| Минимальный шаг | 35 мкм | 150 мкм | 50 мкм |

| Рабочая температура | 25-150°C | 220-300°C | 350-400°C |

| Типичный выход | 99,95% | 98,7% | 99,2% |

| Возможна ли доработка? | Да | Нет | Нет |

Ультразвуковая технология соединения проводов создает соединения при комнатной температуре, в отличие от требований пайки 220°C+. Капиллярный инструмент автоматически компенсирует неровности поверхности — я видел, как он справлялся с деформированными подложками толщиной 15 мкм, которые не подходили для размещения Flip-Chip. Золотые/алюминиевые провода обеспечивают соответствие проводимости, чего не могут достичь припойные сплавы, в то время как испытания на разрыв соединения (60%) медные соединения выходят из строя на 23% быстрее, чем золотые, согласно проведенным мной тестам JEDEC. Но для силовых устройств более низкое сопротивление меди экономит 18% потерь энергии. Пластичность золота подходит для мелкошагового соединения (0,5 мкм |

Однажды я отладил проблему отрыва связи 9% — она была связана с 62-секундной плазменной очисткой (вместо требуемых 90 с). Корректировка рецепта заняла 3 дня, но увеличила выход до 99,8%. Всегда проверяйте первые связи с помощью испытаний на сдвиг (минимум 6 гс для 25-мкм золотой проволоки). Графики мониторинга процесса в реальном времени должны показывать отклонение энергии <5% — любой скачок указывает на загрязненные инструменты.

Как вибрация и экстремальные температуры влияют на надежность связи проводов?

Ваше устройство прошло заводские испытания, а затем вышло из строя в пустыне Сахара. Воздействие окружающей среды выявляет скрытые слабости связи.

Вибрация разрушает связи в точках напряжения, в то время как тепловые циклыприлипание вызывает усталость металла. Автомобильные соединения выдерживают колебания от 85°C до -40°C и вибрацию 20G. Потребительские соединения выходят из строя после 500 циклов — промышленные потребности составляют 2000+.

Анализ видов отказов

- Влияние термического напряжения

- Удар механической вибрации[^4]

- Комбинированные факторы напряжения

| Фактор напряжения | Вид отказа | Стандарт испытания на ускорение |

|---|---|---|

| Температурный цикл | Интерметаллическое растрескивание | JESD22-A104 |

| Высокая влажность | Коррозия | JESD22-A101 |

| Случайная вибрация | Разрыв провода | Метод MIL-STD-883H 2007 |

| Механический удар | Подъем связи | IEC 60068-2-27 |

Исследование NASA показывает, что золотая проволока выдерживает условия марсохода (от -125 °C до +35 °C) благодаря специально разработанным профилям петель. Я рекомендую выпекать при 135 °C в течение 24 часов для стабилизации связей перед испытаниями на воздействие окружающей среды. Для реактивных двигателей с высокой вибрацией используйте низкоконтурные (<300 мкм) соединения с 3D-укладкой — это сократило количество отказов радиолокационного модуля F/A-18 на 40% в нашем оборонном проекте.

Заключение

Проволочное соединение остается жизненно важным для точных, надежных межсоединений микросхем. Выбирая оптимальные методы, материалы и процессы с учетом воздействия окружающей среды, инженеры обеспечивают надежную микроэлектронику от потребительских гаджетов до космического оборудования.

[^1]: Изучите преимущества проволочного соединения, важнейшего метода в производстве полупроводников, который обеспечивает надежные соединения без повреждения чувствительных компонентов.

[^2]: Поймите критические факторы при выборе методов соединения для микросхем, гарантируя оптимальную производительность и надежность в ваших проектах.

[^3]: Узнайте о важнейшей роли поверхностей, очищенных плазмой, в достижении высококачественных проволочных соединений и предотвращении дефектов в электронном производстве.

[^4]: Изучение воздействия механической вибрации может помочь в улучшении конструкции продукта, повышении долговечности и производительности в реальных приложениях.