¿Tiene problemas con placas de circuito impreso poco fiables? En mis primeros diseños, me enfrentaba a constantes interferencias de señal. Las PCB multicapa solucionaron este problema añadiendo capas internas. Empiece a planificar su apilamiento de inmediato.

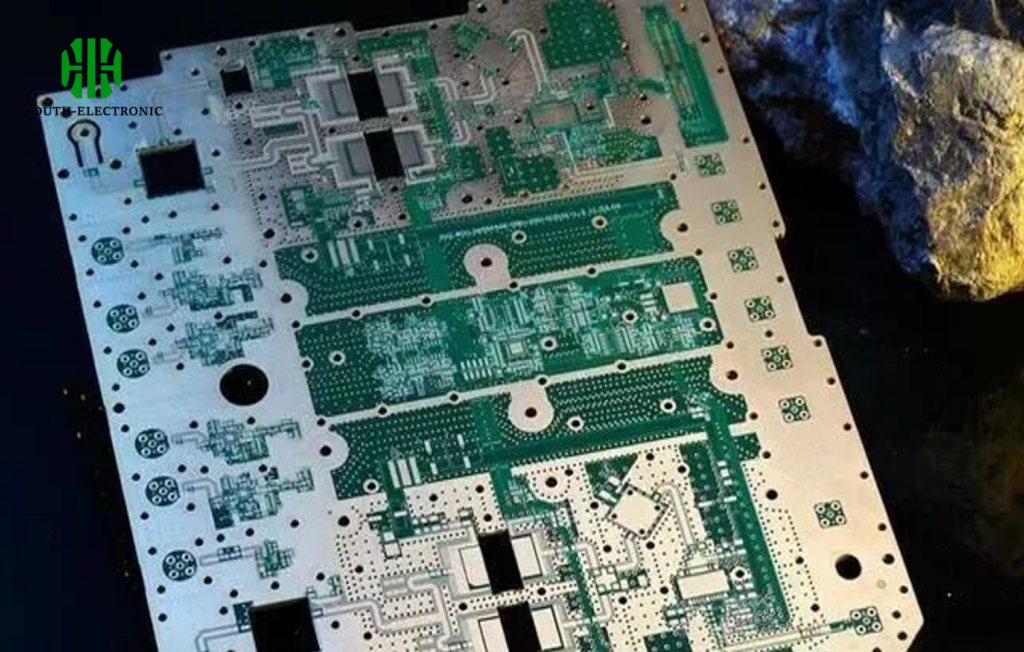

Diseño PCB multicapa planificando primero el apilamiento de capas, colocando los componentes estratégicamente y utilizando capas internas para conexiones de alimentación/tierra estables. Después, enruto cuidadosamente las señales a través de las capas externas e internas, asegurándome de que la ubicación de las vías sea correcta. Realice siempre simulaciones y siga las reglas de DFM para obtener resultados fiables que los fabricantes puedan obtener.

Mi enfoque evolucionó a partir de costosos errores de prototipado. Comprender los principios básicos previene problemas de señal y dolores de cabeza en la fabricación de aplicaciones multicapa. Las siguientes secciones comparten optimizaciones de flujo de trabajo, logradas con esfuerzo, que resuelven problemas reales.

¿Qué materiales son los mejores para PCB multicapa de alta frecuencia?

La pérdida de señal es una plaga en los circuitos de alta frecuencia. Los materiales inadecuados crean problemas en las aplicaciones de PCB multicapa. Los sustratos de bajo Df preservan la intensidad de la señal.

La serie Rogers RO4000 y los compuestos de PTFE ofrecen el mejor rendimiento para PCB multicapa de alta frecuencia. Sus factores de disipación ultrabajos mantienen la integridad de la señal por encima de 1 GHz. Evite el FR4 estándar, ya que su inconsistencia causa pérdidas dieléctricas que perjudican los diseños de microondas/RF.

Propiedades críticas de los materiales y alternativas

Las exigencias de alta frecuencia van más allá de la conductividad. Tres propiedades clave determinan el éxito:

- Control de pérdidas dieléctricas: Valores Df inferiores a 0,004 previenen la absorción de energía.

- Estabilidad térmica: La adaptación del CTE del eje Z previene la delaminación.

- Resistencia a la humedad: Una absorción 24 GHz | Curva casi plana | 15× FR4 |

| FR4/Híbrido | Por debajo de 500 MHz | Baja estabilidad | Bajo coste |

Para PCB multicapa 5G, combino núcleos RO4350B con preimpregnado de baja pérdida de Isola. Esto equilibra el coste con el rendimiento al crear unidades de banda base celular de 12 capas. Las pruebas de humedad son importantes: sumerja las muestras durante 48 horas antes de aceptarlas como parte del proceso de fabricación de PCB multicapa.

¿Cómo evitar defectos de fabricación comunes en PCB multicapa?

¿Alguna vez ha abierto capas internas apiladas y ha encontrado huecos? Los defectos de laminación arruinan su proyecto. La prevención comienza en la fase de diseño.

Evite defectos manteniendo el equilibrio del cobre entre las capas, verificando las holguras entre la perforación y el cobre y especificando las tolerancias de impedancia exactas para la fábrica. Utilice almohadillas de lágrima y patrones de alivio térmico compatibles para evitar huecos de soldadura y fracturas por tensión térmica durante el ensamblaje.

Principales puntos de fallo durante el proceso de fabricación de PCB multicapa

Las desviaciones del proceso causan el 78 % de los fallos multicapa. Tres tipos de fallos críticos requieren estrategias distintas:

- Soluciones de delaminación

Equilibrar la distribución del cobre (±10 % entre capas)

Especificar materiales con una temperatura de transición vítrea (Tg) > 170 °C para un ensamblaje sin plomo

Precalentar los laminados antes del prensado

- Prevención de daños por perforación

Mantener una distancia de 0,15 mm entre el orificio y el cobre

Utilizar vías láser escalonadas en diseños HDI

Implementar procesos de relleno de vías en almohadilla

| Defecto | Causa | Costo de prevención | |——–|——|—————-|

| Cráteres en las almohadillas | Desajuste del CTE | $0.02/refuerzo de almohadilla |

| Trampas de ácido | Ángulos de enrutamiento agudos | $150 de tarifa de revisión de DFM |

| Grietas en el barril | Recubrimiento delgado | $300 de prueba a nivel de panel |

Mi peor ejemplo de PCB multicapa involucró una pérdida de $2000 por microgrietas. Ahora exijo informes de sección transversal para los primeros artículos. Las pruebas de ciclo de temperatura de -40 °C a 125 °C revelan debilidades antes de la producción en masa. Siempre confirme que los certificados de material coincidan con las especificaciones de compra.

¿Qué factores afectan el costo de las PCB multicapa?

Las capas innecesarias agotan los presupuestos rápidamente. El exceso de especificaciones reduce los márgenes de beneficio en aplicaciones de PCB multicapa de alto volumen.

La selección de materiales representa el 50% del gasto, según datos de mis clientes industriales. Equilibrar el número de capas con el rendimiento logra un ahorro del 30% en comparación con los presupuestos iniciales.

Principales Factores de Costo y Estrategias Presupuestarias

Principales Factores de Costo y Estrategias Presupuestarias

| Factor de Costo | Nivel de Influencia | Táctica de Optimización |

|---|---|---|

| Cantidad de Capas | ★★★★★ | Reducir en 2 capas mediante la vía en el pad |

| Calidad del Material | ★★★★☆ | Apilamientos Híbridos: Núcleo FR4 + preimpregnado de alta velocidad |

| Características Especiales | ★★★☆☆ | Limitar el chapado en oro a los conectores de borde |

| Tolerancias | ★★★★☆ | Solo las redes críticas necesitan una impedancia de ±5% |

Las PCB multicapa militares de alta fiabilidad requieren materiales especializados como Arlon di-clad 88i. Para productos comerciales de IoT, combino FR4 con láminas Rogers parciales, lo que evita los costos de la madera para placas multicapa. La cantidad de vías ciegas incrementa los gastos: sustituya las microvías escalonadas por taladros láser rectos siempre que sea posible. Cree primero prototipos con fabricantes de bajo coste.

Conclusión

Una planificación minuciosa del apilado previene problemas de señal y térmicos en las PCB multicapa. Adapte los materiales a sus necesidades de frecuencia e implemente ciclos de retroalimentación de fabricación estrictos para controlar los costes y evitar defectos.

[^1]: Comprenda las fuentes de interferencia de señal y cómo mitigarlas en sus diseños.

[^2]: Explore las ventajas de las PCB multicapa para mejorar la integridad de la señal y la flexibilidad del diseño.

[^3]: Aprenda estrategias eficaces para planificar el apilado de capas y mejorar el rendimiento de las PCB.