La humedad daña los componentes electrónicos. Tu PCB podría fallar mañana debido a la humedad o derrames. El 34% de las fallas en dispositivos electrónicos se deben a daños por agua. Pero puedes proteger los circuitos eficazmente. Te mostraré métodos probados.

Para impermeabilizar las placas PCB, utiliza recubrimientos conformados (acrílicos, de silicona), compuestos de encapsulado epóxicos o carcasas impermeables. Estos métodos crean barreras contra la humedad, manteniendo la funcionalidad eléctrica. Una preparación adecuada de la superficie garantiza la adhesión.

Comprender las técnicas de impermeabilización ayuda a prevenir fallas costosas. Analizaremos la importancia de la protección, compararemos materiales y compartiremos estrategias de diseño. Primero, ¿por qué es esencial esta protección?

¿Por qué las PCB necesitan impermeabilización?

Los teléfonos se dañan con la lluvia. Los equipos industriales fallan en fábricas húmedas. Los dispositivos médicos se corroen por los fluidos corporales. Tu PCB se enfrenta a asesinos invisibles a diario.

Las PCB necesitan impermeabilización para prevenir la corrosión, los cortocircuitos y las fugas eléctricas. La humedad causa oxidación en las pistas de cobre y los cables de los componentes, lo que degrada su rendimiento con el tiempo. Los contaminantes ambientales aceleran este daño.

Tres razones clave que exigen impermeabilización:

1. Exposición ambiental

| Amenaza | Efecto en la PCB | Solución |

|---|---|---|

| Humedad | Corrosión gradual | Recubrimiento conformado |

| Derrames de líquidos | Cortocircuitos instantáneos | Cajas estancas |

| Condensación | Fallos intermitentes | Recubrimiento conformado de silicona |

Los equipos de exterior se exponen a la lluvia y a cambios bruscos de temperatura. En una ocasión, reparé un sistema de sensores de jardín donde la condensación dañaba el 60 % de las placas mensualmente hasta que aplicamos recubrimientos de silicona.

2. Mecanismos de fallo eléctrico

El agua crea puentes en los cables de los componentes, creando rutas de corriente no deseadas. Incluso los circuitos de 5 V pueden corroerse al exponerse a la humedad salina. Las soluciones de recubrimiento conformado para PCB multiplican por 1000 la resistencia del aislamiento de la superficie.

3. Reducción de costos a largo plazo

Las placas sin protección fallan 3 veces más rápido en ambientes húmedos. Los materiales impermeabilizantes añaden un 15% al costo inicial, pero ahorran un 80% en reemplazos. Los fabricantes de dispositivos médicos reportan una reducción del 90% en fallas en campo después de implementar el encapsulado de epoxi.

¿Cuáles son los mejores materiales impermeabilizantes para PCB?

Las opciones abruman a los ingenieros. ¿Recubrimientos en aerosol? ¿Compuestos de encapsulado? ¿Cómo elegir?

Los mejores materiales impermeabilizantes para PCB: recubrimientos conformados acrílicos (fácil reparación), recubrimientos de silicona (flexibilidad), resinas epoxi (máxima protección) y poliuretano (resistencia química). La elección del material depende del entorno y del acceso requerido para la reparación.

Analicemos las opciones:

Comparación del rendimiento de los materiales

| Material | Grosor | Flexibilidad | Rango de temperatura | Dificultad de retrabajo |

|---|---|---|---|---|

| Acrílico | 25-75 µm | Bajo | -40 °C + 125 °C | Fácil |

| Silicona | 50-200 µm | Alto | -55 °C + 200 °C | Moderado |

| Epoxi | 0,5-2 mm | Ninguno | -50 °C + 150 °C | Imposible |

| Poliuretano | 25-100 µm | Medio | -40 °C + 130 °C | Difícil |

El aerosol impermeabilizante para PCB (acrílico) es ideal para electrónica de consumo. Las aplicaciones automotrices suelen usar silicona para resistencia a las vibraciones. Las placas industriales en entornos hostiles requieren encapsulado de epoxi.

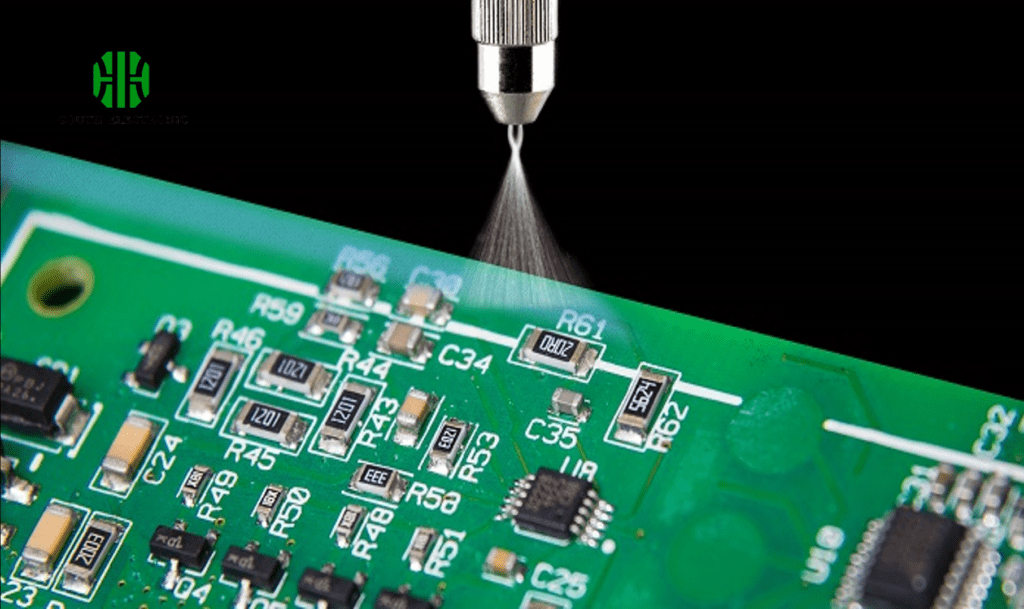

Los métodos de aplicación son importantes

- Recubrimiento por pulverización: Rápido, pero requiere enmascaramiento

- Recubrimiento con brocha: Control preciso, más lento

- Recubrimiento por inmersión: Cobertura total, mayor uso de material

- Encapsulado: Encapsulación completa

Recomiendo la pulverización robótica para la producción a gran escala. Para prototipos, el cepillado manual garantiza que los componentes críticos permanezcan sin recubrimiento.

¿Cómo diseñar una PCB resistente al agua?

La impermeabilización comienza antes de la fabricación. Un diseño inteligente reduce los puntos de fallo.

Diseñe PCB resistentes al agua minimizando las almohadillas expuestas, utilizando conectores impermeables, añadiendo canales de drenaje y seleccionando componentes compatibles con el recubrimiento conformado. Coloque los circuitos sensibles lejos de los bordes de la placa.

Implemente estas estrategias:

1. Mejores prácticas de diseño

| Elemento de diseño | Beneficio de la impermeabilización |

|---|---|

| Esquinas redondeadas | Reduce las zonas delgadas del recubrimiento |

| Ángulos de traza de 45° | Evita la acumulación de líquido |

| Inundación de la placa de tierra | Limita la penetración de humedad |

| Zona de exclusión en los bordes | Protege contra fugas en la carcasa |

2. Selección de componentes

- Utilizar conectores impermeables (clasificación IP67+)

- Evitar componentes con materiales absorbentes

- Seleccionar encapsulados de circuitos integrados compatibles con los recubrimientos

3. Diseño para la fabricación

- Especifique el tipo de máscara de soldadura (la de base epóxica resiste mejor la humedad)

- Incluya puntos de prueba para verificar el espesor del recubrimiento

- Añada marcas de referencia para la aplicación automatizada del recubrimiento

En una ocasión rediseñé una unidad GPS marina desplazando los conectores 5 mm hacia adentro y utilizando un montaje en ángulo. Las fallas en campo se redujeron en un 70 %.

Conclusión

Una impermeabilización eficaz de PCB combina materiales adecuados (recubrimientos, encapsulado), un diseño inteligente (disposición, componentes) y una fabricación de calidad. Elija métodos que se adapten a su entorno y necesidades de mantenimiento. Proteja sus circuitos: el agua siempre encuentra una forma de filtrarse.