¿Alguna vez has intentado actualizar tu smartphone o tecnología wearable? Los dispositivos actuales requieren placas de circuitos minúsculas repletas de funciones. Las PCB estándar se ven afectadas por esta presión. Las PCB HDI resuelven definitivamente esta pesadilla de la miniaturización.

Las PCB HDI (Interconexión de Alta Densidad) integran más cableado en espacios más pequeños mediante técnicas avanzadas como microvías, lo que reduce significativamente la electrónica y mejora el rendimiento de smartphones, equipos médicos y vehículos.

Pero saber qué es la HDI no es suficiente; debes comprender cómo supera a las alternativas. A continuación, desglosaré las comparaciones clave y las aplicaciones de nueva generación de forma sencilla.

¿Cuál es la diferencia entre la PCB HDI y la PCB normal?

¿Ves cómo los dispositivos voluminosos tienen problemas con las bajas velocidades de señal? Las PCB estándar causan estas limitaciones. La HDI las soluciona mediante diseños de vías más inteligentes. Las PCB normales utilizan vías de orificio pasante más grandes que abarcan todas las capas, desperdiciando espacio. HDI emplea microvías de menos de 0,15 mm de ancho, lo que permite un enrutamiento tres veces más denso para dispositivos más delgados, como los relojes inteligentes.

Por qué el diseño de vías lo cambia todo

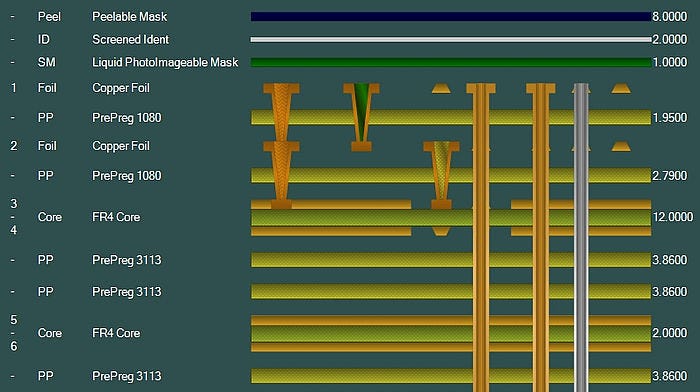

Las PCB normales se basan en orificios pasantes chapados (PTH) que atraviesan cada capa. Esto restringe la colocación de componentes y aumenta considerablemente el tamaño. En cambio, las placas HDI utilizan tres técnicas para ahorrar espacio:

| Característica | PCB normal | PCB HDI |

|---|---|---|

| Tipo de vía | Solo PTH completo | Microvías/Enterradas/Ciegas |

| Ancho de línea | 150-300 μm | Menos de 100 μm |

| Impacto de las capas | Corte de todas las capas | Capas selectivas |

| Caso de uso | LED simples | Smartphones |

Las vías ciegas conectan las capas externas con las internas sin penetrar completamente. Las vías enterradas unen las capas internas de forma invisible. Su apilamiento permite crear "sistemas de metro" verticales para las señales. Esto reduce el tamaño de la placa en un 70 % en comparación con los diseños tradicionales. Las rutas de señal más rápidas también reducen el retardo en dispositivos 5G.

¿Cuál es la diferencia entre las PCB PTH y HDI?

¿Observa problemas de calor o grietas en los controladores industriales? La tecnología de orificio pasante chapado (PTH) suele presentar dificultades bajo tensión. HDI evita estos fallos con precisión.

La PTH crea orificios perforados a través de todas las capas y chapados con metal. Estos orificios desperdician espacio y debilitan las estructuras. HDI utiliza microvías perforadas con láser dirigidas a capas específicas, lo que preserva la resistencia y ahorra espacio para implantes delicados.

Más allá de las conexiones básicas

PTH y HDI ofrecen diferentes niveles de complejidad:

| Factor | PTH | HDI |

|---|---|---|

| Tamaño | Más de 300 micras | 50-100 micras |

| Resistencia al calor | Baja (riesgo de delaminación) | Alta (materiales refinados) |

| Flexibilidad de capas | Enrutamiento fijo | Apilamiento dinámico |

| Rentabilidad | Económica para placas sencillas | Ahorro a largo plazo en la miniaturización de vías |

Las vías PTH se comportan como autopistas que cruzan cada barrio: lentas e invasivas. Las vías enterradas/ciegas de HDI actúan como túneles exprés entre distritos. Para los marcapasos, esto significa menos capas, pero conexiones más inteligentes que evitan la interferencia de la señal. La laminación secuencial en HDI también previene la deformación en los sensores de automóviles.

¿Qué es la PCB ultra HDI?

¿Necesita precisión extrema para sensores aeroespaciales o neuronales? La HDI estándar alcanza límites en circuitos de alrededor de 40 μm. La Ultra HDI supera los límites por debajo de los 20 μm.

La Ultra HDI emplea submicrovías por debajo de 50 μm y materiales especializados que permiten una densidad récord. Esto permite circuitos con una precisión de píxeles perfecta para gafas de realidad virtual y rastreadores de satélites, donde la precisión en miligrados es crucial.

HDI de vanguardia vs. convencional

| Parámetro | PCB HDI | Ultra HDI |

|---|---|---|

| Línea/Espacio | 60 μm/60 μm | 25 μm/25 μm |

| Diámetro de vía | Microvías de 100 μm | Submicrovías de 25 μ |

| Número de capas | Hasta 16 capas | Más de 30 capas |

| Materiales | Base FR-4 | Poliimida de bajo CTE |

| Fallos/Millón | 5000 defectos | Menos de 200 defectos |

La imagen directa por láser reemplaza las fotomáscaras para obtener trazas impecables de 6 μm. Los procesos semiaditivos construyen circuitos químicamente en lugar de grabarlos. Esto elimina las socavaduras que amenazan a los microchips de los cohetes. Fundamentalmente, los laminados de baja expansión térmica previenen grietas durante las oscilaciones de temperatura orbital.

Conclusión

Las PCB HDI revolucionaron la miniaturización mediante microvías. Ultra HDI ahora es pionero en diseños a escala nanométrica, haciendo que dispositivos inteligentes imposibles sean accesibles para todos. Actualice sus prototipos con inteligencia.