La fabricabilité des circuits imprimés se divise en deux catégories :

- Elle désigne la technologie de traitement des cartes de circuits imprimés ;

- Elle désigne la technologie d’assemblage des composants et des cartes de circuits imprimés sur les circuits et les structures.

En ce qui concerne la technologie de traitement des cartes de circuits imprimés, les fabricants de circuits imprimés, grâce à leurs capacités de production, fournissent aux concepteurs des exigences détaillées, et la situation d’application est relativement bonne en pratique. Selon l’auteur, la deuxième catégorie, à savoir la conception de la fabricabilité pour l’assemblage électronique, n’a pas reçu suffisamment d’attention en pratique.

Cet article vise également à décrire les problèmes de fabricabilité que les concepteurs doivent prendre en compte lors de la conception des circuits imprimés.

Comment choisir la méthode d’assemblage et la disposition des composants de manière appropriée ?

Le choix de la méthode d’assemblage et de la disposition des composants est un aspect essentiel de la fabricabilité des circuits imprimés, qui a un impact considérable sur l’efficacité de l’assemblage, le coût et la qualité du produit. En effet, l’auteur a été confronté à un grand nombre de circuits imprimés, et certains principes fondamentaux font encore défaut.

- Choisir une méthode d’assemblage adaptée

En général, les méthodes d’assemblage recommandées pour différentes densités d’assemblage de circuits imprimés sont les suivantes :

En tant qu’ingénieur concepteur de circuits imprimés, vous devez bien comprendre le processus d’assemblage du circuit imprimé conçu afin d’éviter toute erreur de principe. Lors du choix d’une méthode d’assemblage, outre la densité d’assemblage du circuit imprimé et la difficulté de câblage, vous devez également tenir compte du flux de travail habituel et de la capacité des équipements de l’entreprise. Si l’entreprise ne dispose pas d’un procédé de soudage à la vague performant, le choix de la cinquième méthode d’assemblage du tableau ci-dessus peut s’avérer complexe.

Il est également important de noter que si vous envisagez de mettre en œuvre un procédé de soudage à la vague sur la surface de soudage, évitez d’y placer plusieurs CMS, ce qui compliquerait le processus.

- Disposition des composants

La disposition des composants sur le circuit imprimé a un impact significatif sur l’efficacité et les coûts de production, et constitue un indicateur important pour mesurer l’assemblabilité de la conception du circuit imprimé. En règle générale, les composants sont disposés de manière aussi uniforme, régulière et nette que possible, dans le même sens et avec la même polarité. Une disposition régulière facilite l’inspection, ce qui améliore la vitesse de patch/plug-in, et une distribution uniforme favorise la dissipation thermique et l’optimisation du processus de soudage.

D’autre part, pour simplifier le processus, les concepteurs de circuits imprimés doivent toujours garder à l’esprit qu’un seul des procédés de brasage groupé, le brasage par refusion et le brasage à la vague, peut être utilisé sur chaque face du circuit imprimé. Ceci est particulièrement important lorsque la densité d’assemblage est élevée et que davantage de composants CMS doivent être répartis sur la surface de brasage du circuit imprimé.

Les concepteurs doivent réfléchir au procédé de brasage groupé à utiliser pour les composants CMS sur la surface de brasage. Le procédé le plus recommandé est le brasage à la vague après la polymérisation du CMS, qui permet de souder simultanément les broches des composants traversants sur la surface du composant ; Cependant, le soudage à la vague des composants CMS est soumis à des contraintes relativement strictes et ne permet de souder que les résistances et condensateurs puces, les SOT et les SOIC de 0603 et plus (espacement des broches ≥ 1 mm et hauteur inférieure à 2,0 mm).

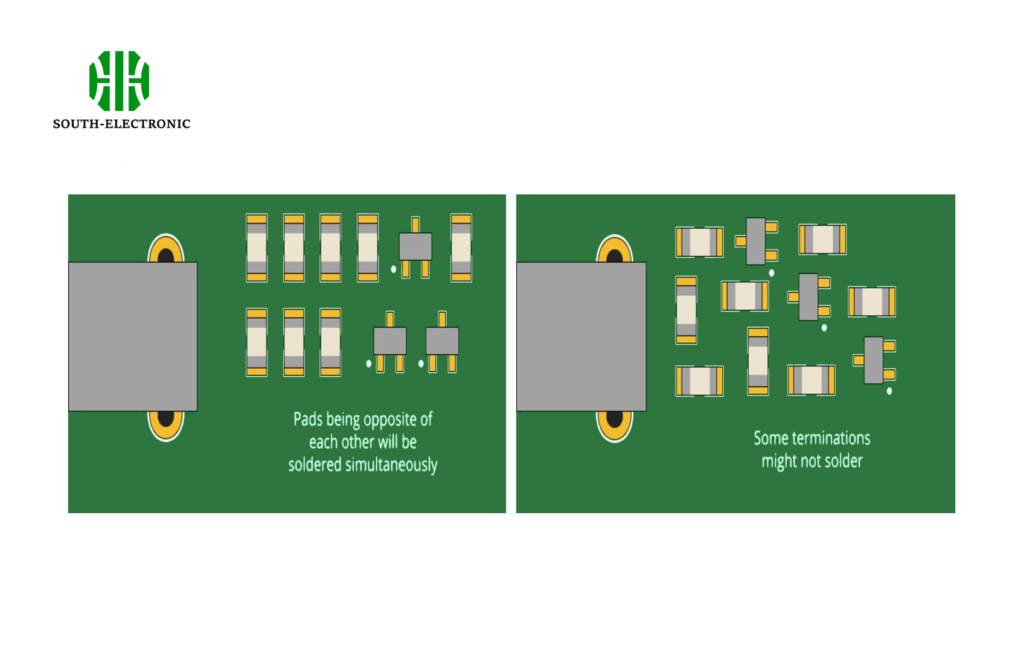

Pour les composants répartis sur la surface de soudure, l’orientation des broches doit être perpendiculaire au sens de transmission du circuit imprimé lors du soudage à la vague afin de garantir que les bornes ou les fils de soudure des deux côtés des composants soient trempés simultanément. L’ordre de disposition et l’espacement entre les composants adjacents doivent également respecter les exigences du soudage à la vague afin d’éviter l’effet de blindage, comme illustré à la figure 1. Pour les composants multibroches tels que les SOIC, des pastilles de décapage d’étain doivent être placées sur les deux derniers pieds de soudure (un de chaque côté) dans le sens de l’écoulement de l’étain afin d’éviter un soudage continu.

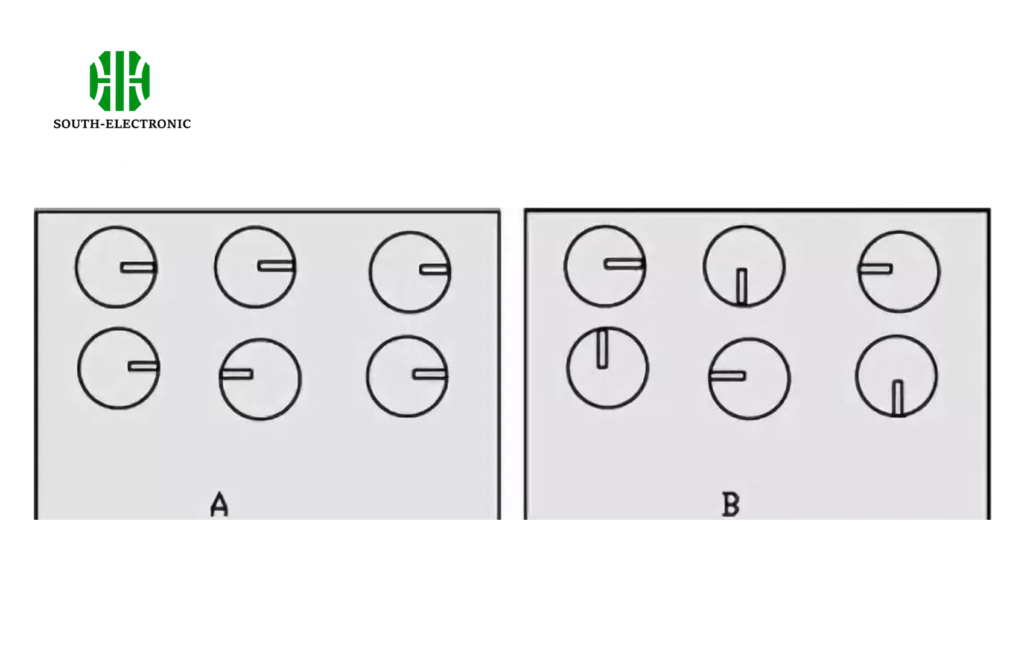

Les composants de types similaires doivent être disposés dans le même sens sur la carte afin de faciliter leur montage, leur inspection et leur soudure. Par exemple, orientez les pôles négatifs de tous les condensateurs radiaux vers la droite de la carte, et les encoches de tous les boîtiers DIP (double rangée de connexions) vers la même direction. Cela peut accélérer l’insertion et faciliter la détection des erreurs.

Comme le montre la figure ci-dessous, cette méthode permet de trouver facilement le condensateur inversé sur la carte A, tandis que la recherche est plus longue sur la carte B. En effet, une entreprise peut standardiser le sens des composants sur tous les circuits imprimés qu’elle fabriqueLa configuration de certaines cartes ne le permet pas forcément, mais c’est une direction à suivre.

De plus, les composants similaires doivent être reliés à la masse autant que possible, la première broche de tous les composants étant orientée dans le même sens, comme illustré ci-dessous :

J’ai cependant rencontré de nombreux circuits imprimés présentant une densité d’assemblage trop élevée. Les condensateurs au tantale, les inductances et autres composants de haut niveau, ainsi que les circuits intégrés SOIC, TSOP et autres composants à pas fin, doivent également être répartis sur la surface de soudure du circuit imprimé. Dans ce cas, seule l’impression recto-verso de la pâte à braser peut être utilisée pour le soudage par refusion des patchs, et les composants enfichables doivent être répartis de manière aussi concentrée que possible pour permettre le soudage manuel.

Une autre possibilité consiste à répartir les composants perforés sur la surface du composant sur plusieurs lignes droites principales, autant que possible, afin de s’adapter au procédé de soudage à la vague sélectif le plus récent, ce qui permet d’éviter le soudage manuel et d’améliorer l’efficacité et la qualité du soudage. La répartition discrète des points de soudure est un tabou pour le soudage à la vague sélectif, ce qui double le temps de traitement.

Lors du réglage de la position des composants dans le fichier de circuit imprimé, il est important de veiller à la correspondance exacte entre les composants et les symboles sérigraphiés. Si le composant est déplacé sans que le symbole sérigraphié correspondant ne soit déplacé, cela représente un risque majeur pour la qualité de la fabrication, car en production réelle, les symboles sérigraphiés sont des langages industriels qui guident la production.

Les bords de serrage, les repères de positionnement et les trous de positionnement du processus pour la production automatisée doivent être disposés sur le circuit imprimé.

Actuellement, l’assemblage électronique est l’un des secteurs les plus automatisés. Les équipements automatisés utilisés en production nécessitent une transmission automatique des circuits imprimés. Cela nécessite la présence d’un bord de serrage d’au moins 3 à 5 mm de large en haut et en bas du circuit imprimé, dans le sens de la transmission (généralement le côté long), afin de faciliter la transmission automatique et d’éviter que les composants proches du bord de la carte ne puissent être assemblés automatiquement en raison du serrage.

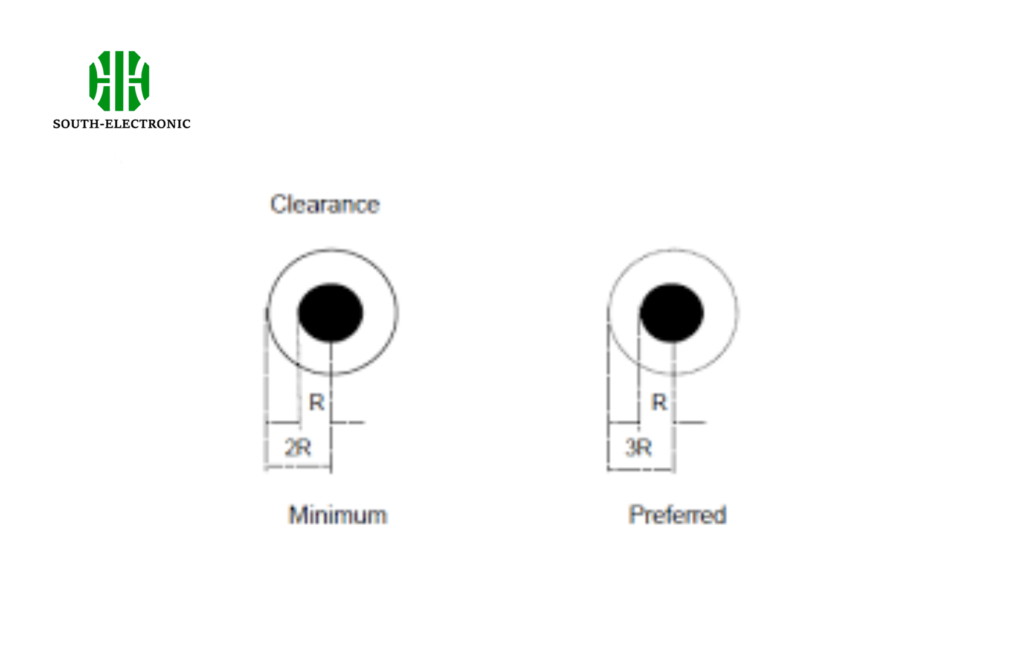

Le rôle du repère de positionnement est le suivant : pour les équipements d’assemblage qui utilisent actuellement largement le positionnement optique, le circuit imprimé doit fournir au moins deux ou trois repères de positionnement afin que le système de reconnaissance optique puisse le localiser avec précision et corriger les erreurs de traitement. Parmi les repères de positionnement couramment utilisés, deux doivent être répartis sur les diagonales du circuit imprimé. Le choix des repères de positionnement utilise généralement des graphiques standard, tels que des pastilles circulaires pleines. Pour une identification facile, il est nécessaire de prévoir une zone ouverte autour du repère, sans autres caractéristiques ou repères du circuit. Sa taille ne doit pas être inférieure à son diamètre (comme illustré à la figure 4) et il doit être situé à plus de 5 mm du bord de la carte.

Lors de la fabrication du circuit imprimé, ainsi que pour le branchement semi-automatique, les tests TIC et d’autres processus d’assemblage, le circuit imprimé doit comporter deux ou trois trous de positionnement aux angles.

Utilisation raisonnée du panneautage pour améliorer l’efficacité et la flexibilité de la production

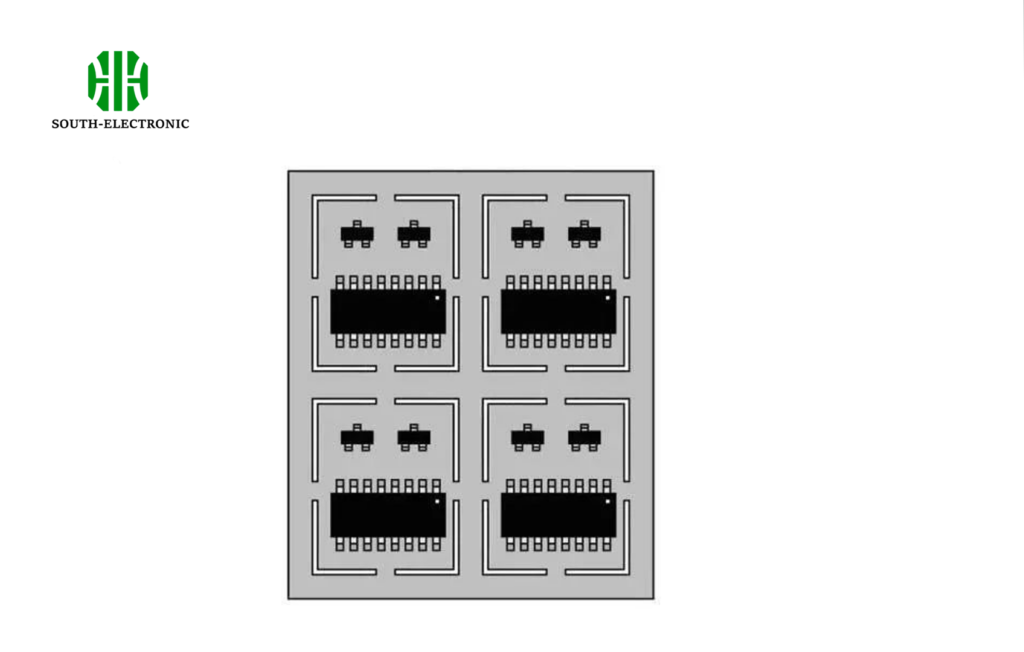

L’assemblage de circuits imprimés de petites dimensions ou de dimensions irrégulières présente de nombreuses restrictions. La méthode générale de panneautage consiste donc à assembler plusieurs petits circuits imprimés en un seul circuit imprimé de taille appropriée, comme illustré à la figure 5. En général, les circuits imprimés dont la taille d’un seul côté est inférieure à 150 mm peuvent être utilisés avec le panneautage. Grâce à deux, trois, quatre, etc., la taille du grand circuit imprimé peut être épissée selon la plage de traitement appropriée. Généralement, les PCB d’une largeur de 150 à 250 mm et d’une longueur de 250 à 350 mm sont plus adaptés à l’assemblage automatisé.

Une autre méthode d’épissure de panneaux consiste à assembler des PCB avec des CMS des deux côtés pour former une grande carte, ce que l’on appelle communément l’épissure Yin-Yang. Cette méthode permet généralement d’économiser le coût des pochoirs, car elle permet d’utiliser un seul pochoir au lieu de deux. De plus, lorsque les techniciens compilent le programme d’exploitation de la machine de placement, l’efficacité de la programmation du PCB par épissure Yin-Yang est également améliorée.

Lors du raccordement de panneaux, la connexion entre les sous-cartes peut être réalisée par des rainures en V double face, des fentes longues, des trous ronds, etc. Cependant, lors de la conception, il est nécessaire de veiller à ce que la ligne de séparation soit aussi droite que possible afin de faciliter la séparation finale. Il est également important de veiller à ce que le bord de séparation ne soit pas trop proche du routage du circuit imprimé, ce qui pourrait facilement endommager ce dernier.

Séparation.

Il existe également une technique d’épissure très économique, qui ne consiste pas à épisser des circuits imprimés, mais à épisser les motifs de maillage des pochoirs. Grâce à l’utilisation d’imprimantes à pâte à braser entièrement automatiques, les imprimantes les plus avancées permettent désormais d’ouvrir des motifs de maillage de circuits imprimés multifaces sur une grille en acier de 790 × 790 mm, permettant ainsi d’utiliser une grille pour imprimer plusieurs produits. Cette approche est très économique, particulièrement adaptée aux fabricants produisant de petites séries et de multiples variétés de produits.

Considérations relatives à la conception de la testabilité

La conception de la testabilité des CMS est principalement destinée aux équipements TIC actuels. Les problèmes de test liés à la fabrication ultérieure des produits sont pris en compte lors de la conception des circuits et des circuits imprimés montés en surface (CMS). Pour améliorer la conception de la testabilité, il est nécessaire de prendre en compte les exigences de conception des procédés et de la conception électrique.

- Exigences relatives à la conception des procédés

La précision du positionnement, les procédures de fabrication du substrat, la taille du substrat et le type de sonde sont autant de facteurs qui influencent la fiabilité de la détection.

- Trous de positionnement précis. Placez des trous de positionnement précis sur le substrat, avec une marge d’erreur de ± 0,05 mm. Au moins deux trous de positionnement doivent être prévus, et plus la distance est grande, mieux c’est. Utilisez des trous de positionnement non métallisés afin de réduire l’épaississement de la couche de soudure et de ne pas respecter les exigences de tolérance. Si le substrat est fabriqué en une seule pièce puis testé séparément, les trous de positionnement doivent être placés sur la carte mère et sur chaque substrat séparément.

- Le diamètre du point de test ne doit pas être inférieur à 0,4 mm, et l’espacement entre les points de test adjacents doit être de préférence supérieur à 2,54 mm et supérieur à 1,27 mm.

- Les composants dont la hauteur dépasse *mm ne peuvent pas être placés sur la surface de test. Des composants trop hauts entraîneront un mauvais contact entre la sonde du dispositif de test en ligne et le point de test.

- Il est préférable de placer le point de test à 1,0 mm du composant afin d’éviter tout dommage par collision entre la sonde et le composant. Aucun composant ni point de test ne doit se trouver à moins de 3,2 mm autour de l’anneau du trou de positionnement.

- Le point de test ne doit pas être placé à moins de 5 mm du bord du circuit imprimé. Cet espace de 5 mm est utilisé pour assurer le serrage de la fixation. Ce même bord de processus est généralement requis pour les équipements de production de bandes transporteuses et les équipements CMS.

- Tous les points de détection sont de préférence étamés ou utilisent des conducteurs métalliques à texture plus souple, faciles à pénétrer et difficiles à oxyder, afin de garantir un contact fiable et de prolonger la durée de vie de la sonde.

- Le point de test ne doit pas être recouvert de masque de soudure ou d’encre, car cela réduirait la surface de contact et la fiabilité du test.

- Exigences de conception électrique

- Il est nécessaire de relier le point de test CMS/CMS situé sur la surface du composant à la surface de soudure par des vias, dans la mesure du possible, dont le diamètre doit être supérieur à 1 mm. Cela permet d’effectuer le test en ligne avec une fonture unilatérale, réduisant ainsi le coût des tests en ligne. Chaque nœud électrique doit disposer d’un point de test, et chaque circuit intégré doit disposer de points de test pour l’ALIMENTATION et la MASSE. Ces points doivent être situés au plus près du composant, de préférence à moins de 2,54 mm du circuit intégré.

Lors de la définition des points de test sur les pistes du circuit, leur largeur peut être augmentée jusqu’à 40 mil.

Répartir uniformément les points de test sur le circuit imprimé. Si les sondes sont concentrées sur une zone donnée, la pression plus élevée déformera la carte à tester ou la fonture, empêchant ainsi certaines sondes de toucher les points de test.

Les lignes d’alimentation du circuit imprimé doivent être configurées avec des points de test à différentes zones, afin de détecter plus rapidement et plus précisément le point de défaut en cas de court-circuit du condensateur de découplage de puissance ou d’autres composants du circuit imprimé avec l’alimentation. Lors de la conception des points de test, il convient de prendre en compte la capacité de charge après rétablissement des points de test.

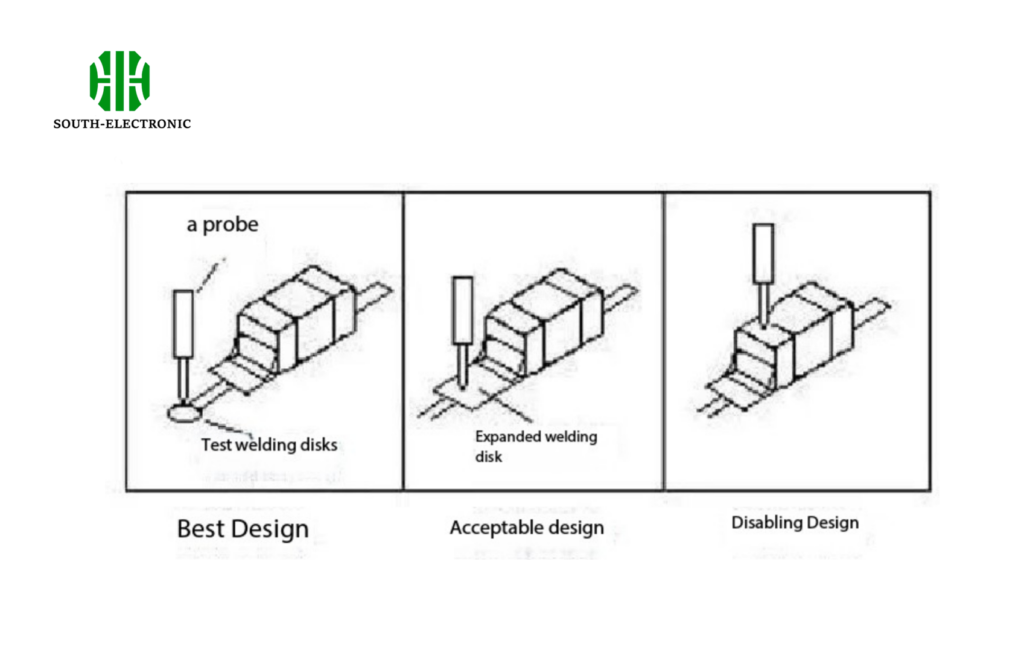

La figure ci-dessous présente un exemple de conception de points de test. En allongeant le fil pour placer la pastille de test près de la patte du composant ou en utilisant la pastille de via pour tester le nœud, il est strictement interdit de sélectionner le nœud de test sur la soudure du composant. Ce test peut comprimer le nœud de soudure froide jusqu’à la position idéale sous la pression de la sonde, masquant ainsi le défaut de soudure froide, ce qui entraîne ce que l’on appelle un « effet de masquage de défaut ». En raison de la déviation de la sonde due à l’erreur de positionnement, celle-ci peut agir directement sur l’extrémité ou la broche du composant et l’endommager.

Conclusion

La fabricabilité des circuits imprimés, notamment pour l’assemblage électronique, est un lien essentiel entre l’intention de conception et la fiabilité de la production. Chaque choix, du choix de la méthode d’assemblage à l’orientation des composants, en passant par les bords de serrage, les repères de positionnement et le placement des points de test, a un impact direct sur l’efficacité, le coût et la qualité. Les concepteurs doivent intégrer la fabricabilité au cœur de leur processus, et non la négliger. L’alignement des configurations avec les contraintes d’assemblage (par exemple, la directionnalité du soudage à la vague, le montage en panneaux pour les petites cartes), la garantie d’une correspondance claire avec la sérigraphie et la priorité à l’accessibilité des points de test sont des éléments incontournables pour une production fluide. À l’ère de la miniaturisation, trouver le juste équilibre entre innovation et faisabilité d’assemblage est essentiel pour des produits compétitifs.

Pour une expertise alliant excellence de conception et réalité industrielle, faites appel à South-Electronic. Forts de plusieurs décennies d’expérience en ingénierie de circuits imprimés, nous garantissons la concrétisation de vos conceptions en une production efficace et de haute qualité, à chaque fois.