Qu’est-ce que signifie la couleur d’une carte de circuit imprimé (PCB) ?

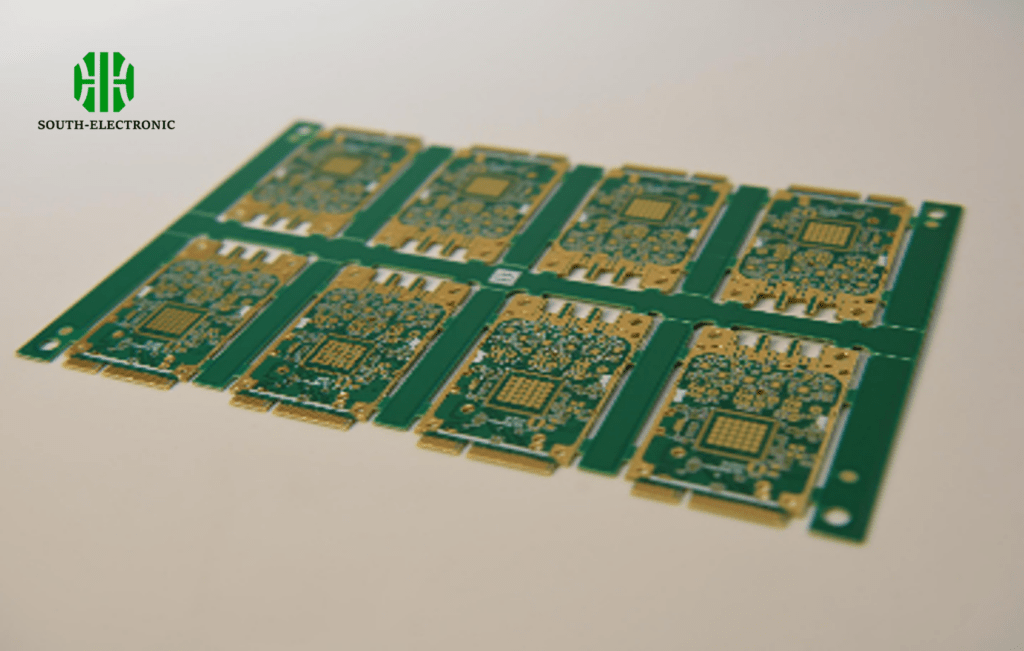

La couleur de la PCB fait généralement référence à la couleur de l’huile sur la carte que l’on voit le plus intuitivement lorsqu’on reçoit une carte de circuit imprimé. La couleur de la surface de la PCB est la couleur du masque de soudure. Le pigment de teinture de la carte de circuit imprimé est une résine durcie. La résine principale est incolore et quasi transparente. Le vert est la même couleur que les autres couleurs.

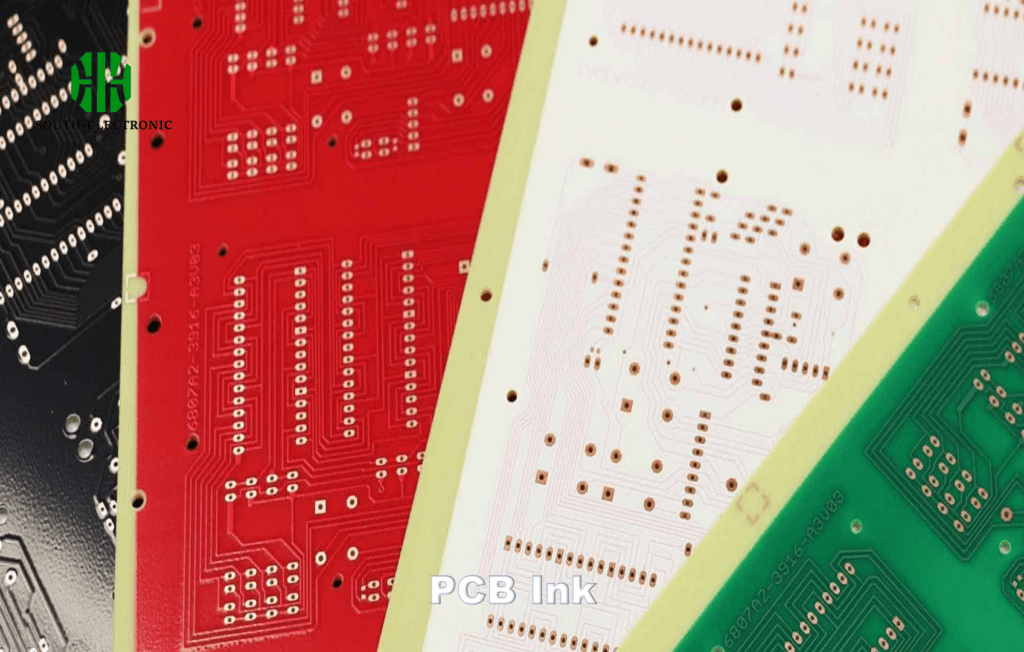

Nous imprimons la couleur sur la PCB par sérigraphie. Les couleurs de PCB sont le vert, le noir, le bleu, le jaune, le violet, le rouge et le marron. Certains fabricants ont également développé des PCB dans des couleurs telles que le blanc, le rose et d’autres couleurs ingénieuses.

Existe-t-il une différence entre les différentes couleurs de PCB ?

- PCB verte

La PCB verte est la couleur la plus populaire. Par conséquent, de nombreuses personnes ont toujours cru à tort que les PCB sont verts ou majoritairement verts. Le vert améliore la clarté des PCB car les PCB verts créent un contraste net avec le texte blanc, améliorant ainsi la lisibilité. En outre, le traitement de surface de la PCB verte reflète moins de lumière, ce qui aide à réduire les reflets.

- PCB blanche

La PCB blanche semble propre et nette dans divers environnements et devient de plus en plus populaire. Cependant, les PCB blanches ne sont toujours pas le premier choix car elles peuvent facilement cacher les traces. Cependant, les PCB blanches présentent un contraste particulièrement net avec la sérigraphie noire.

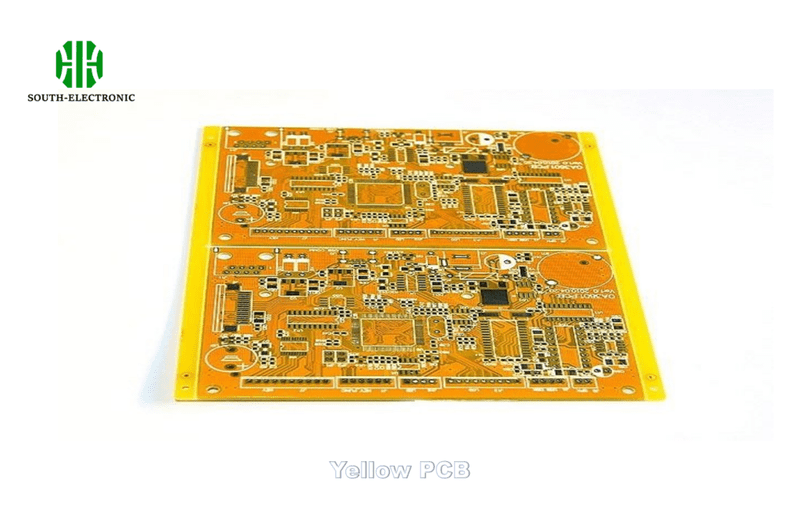

- PCB jaune

La PCB jaune était utilisée plus souvent auparavant, mais elle n’est plus très pratique aujourd’hui. La PCB jaune peut rapidement répondre à différents besoins tels que le style, la propreté et la visibilité. La PCB jaune a un inconvénient évident : un contraste faible avec les traces et la sérigraphie.

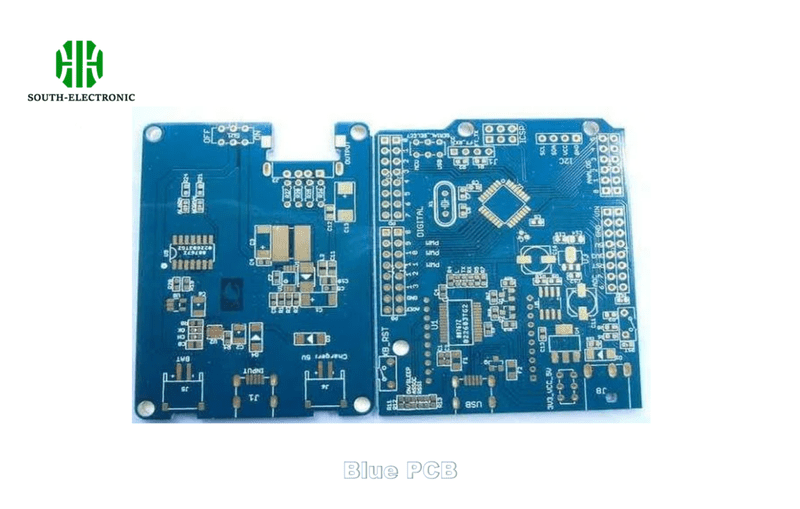

- PCB bleue

La PCB bleue est considérée comme une carte épaisse pour les étiquettes car elle offre un contraste significatif pour la sérigraphie. Cette couleur de PCB n’est pas aussi attrayante que la PCB verte, la PCB noire ou la PCB blanche, mais la PCB bleue est le premier choix de couleur de PCB car elle offre un excellent choix esthétique. La PCB bleue est mieux adaptée pour l’installation d’écrans LCD car la PCB bleue ne crée pas de bords de contraste nets et de couleurs de fond vives.

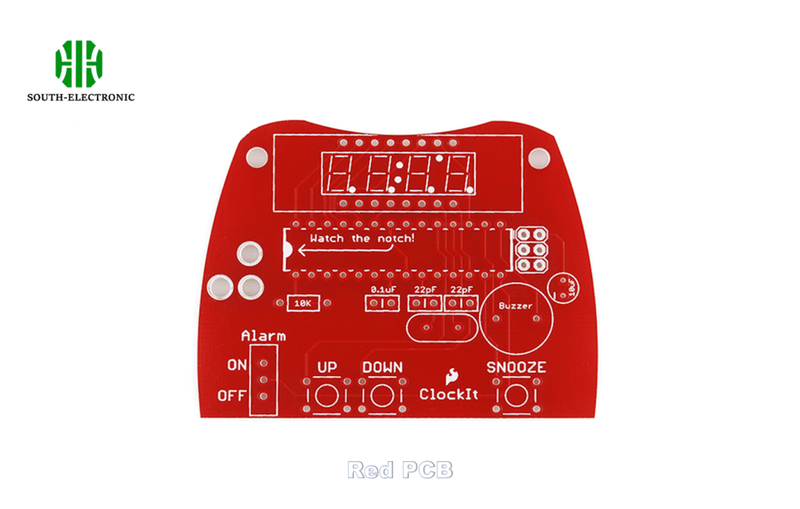

- PCB rouge

De nombreux fabricants de PCB sont prompts à adopter le rouge en raison de certains avantages de la PCB rouge. La PCB rouge offre une excellente visibilité et définit clairement le contraste des traces, des plans et des zones vides. La sérigraphie semble très belle sur le fond de la PCB rouge.

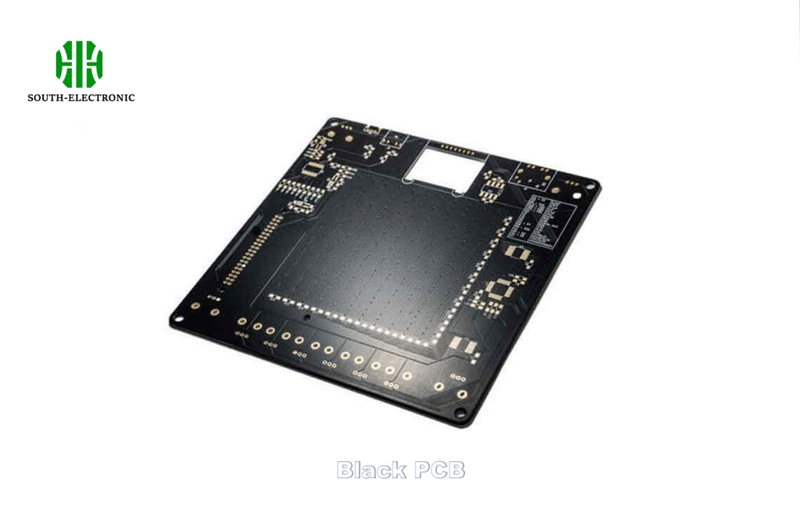

- PCB noire

La PCB noire est aussi populaire que la PCB blanche. Ces deux couleurs de PCB produisent un faible contraste et peuvent facilement marquer les composants importants. Cependant, l’inconvénient principal de la PCB noire et de la PCB blanche est que des détails spécifiques peuvent focaliser la lumière et avoir de petites ombres. Cette ombre rend le suivi difficile. Par conséquent, il n’est pas conseillé d’utiliser la PCB noire dans diverses applications à haute température car la PCB noire peut décolorer la sérigraphie. De plus, la carte de circuit imprimé noire est un mélange de cobalt et de carbone, et la conductivité peut être faible.

Quel processus est utilisé pour terminer la couleur de la PCB ?

Les différentes couleurs n’affectent pas la façon dont la PCB est fabriquée. Le cuivre est toujours placé sur une ou les deux faces, et à mesure que le cuivre est ajouté ou supprimé, la PCB devient lisse. La couche de cuivre sur la PCB est très fine, c’est pourquoi la couleur verte se détache tellement.

La fine couche de cuivre est finalement recouverte pendant le processus de soudage pour l’empêcher d’oxyder, et le masque de soudure le fait. C’est également standard dans de nombreux cas pour le vert. Dans d’autres couleurs, le cuivre ne se détachera pas clairement, il sera donc difficile de voir où se trouvent les traces.

Après avoir tracé les traces, les composants sont placés en place. Ceux-ci doivent être soudés en place selon le diagramme de la carte de circuit. Enfin, après que les composants soient en place, la carte est testée. Si elle fonctionne, elles seront mises en production.

La plupart des cartes de circuit imprimé doivent être conçues par des ingénieurs, et des prototypes doivent être fabriqués avant qu’elles ne soient mises en production.

Pourquoi la plupart des PCB sont-elles vertes maintenant ?

C’est principalement parce que le processus de masque de soudure vert est le plus mature et le plus simple, et que la carte de circuit imprimé verte est également plus respectueuse de l’environnement. En plus du vert, les couleurs de la carte de circuit sont le blanc, le jaune, le rouge, le bleu, le mat et même le chrysanthème, le violet, le noir, le vert vif, etc. Le blanc existe parce que nous devons l’utiliser pour fabriquer des lampes.

L’utilisation d’autres couleurs de PCB est principalement destinée à distinguer les différents échantillons de produits. Tout au long de l’ensemble de la phase de l’entreprise, de la R&D à la mise sur le marché, cela dépend de l’utilisation de la PCB. La couleur de la carte de circuit expérimentale peut être violette, la couleur de la carte de circuit clé peut être rouge, et la couleur de la carte de circuit interne de l’ordinateur peut être noire.

Voici quelques raisons pour lesquelles les PCB vertes sont choisies :

- Matériau époxyde de verre

Le verre époxyde est un matériau utilisé pour fabriquer le masque de soudure des cartes de circuit. Ce matériau était à l’origine vert et est devenu la couleur standard pour tous les assembleurs de l’industrie à utiliser le même époxyde de verre. Plus tard, certaines couleurs ont été introduites dans l’époxyde de verre, mais les assembleurs ont toujours considéré l’utilisation du vert.

- Contraste entre le vert et le texte imprimé en blanc

Les assembleurs trouvent souvent facile et rapide de scanner les cartes de circuit vertes car ils sont habitués et très familiers de cette couleur. Ils disent qu’il faut beaucoup de temps pour scanner certaines cartes de circuit de couleurs différentes. Une autre raison est que le vert provoque moins de stress pour les yeux lors du scan par rapport à d’autres couleurs. Le vert est utilisé car il contraste également avec le texte imprimé en blanc sur le filage de la carte de circuit.

- Utilisation militaire

La façon dont les normes militaires affectent la couleur verte des cartes de circuit est très importante. De nombreuses personnes pensent que le vert est très efficace dans les cartes de circuit utilisées à des fins militaires. L’armée exige que les fournisseurs fournissent des cartes de circuit vertes, et ces fournisseurs fournissent également d’autres clients. Ces cartes de circuit se retrouvent comme des produits excédentaires des fournisseurs militaires. Par conséquent, non seulement les assembleurs, les travailleurs de la ligne de production ou d’autres clients considèrent le vert, mais l’armée accepte également la couleur verte des cartes de circuit.

- Taux d’exposition du masque de soudure

Les cartes de circuit nécessitent des taux de soudage plus élevés, et il existe d’autres couleurs, mais elles ne peuvent pas fournir un masque de soudure plus élevé pour les cartes de circuit. Celles qui ont des couleurs sombres, comme le bleu, le blanc ou le marron, ont une pigmentation élevée, elles ont donc un masque de soudure sombre. Principalement les masques de soudure blancs et noirs ont des taux d’exposition élevés. Mais le vert fournit des nuances sombres pour les taux d’exposition des travailleurs et une tolérance élevée dans la conception.

- La PCB verte a une meilleure reconnaissance de machine

En général, les produits électroniques sont soumis à la fabrication de cartes de circuit et à la soudure de composants. Il y a plusieurs étapes dans la fabrication de cartes de circuit dans une salle de lumière jaune. Lorsque la couleur de la PCB est verte, l’effet visuel est meilleur dans la salle de lumière jaune. Mais ce n’est pas l’élément principal. Lors de la soudure de composants, il faut vérifier en brossant l’étain sur la pâte de soudure, le composant et l’AOI à l’arrière. Ces processus nécessitent une position et une calibration optiques, et la couleur de fond de la PCB verte est meilleure pour la reconnaissance d’instrument.

- La PCB verte sera plus confortable

Une partie du processus d’inspection dépend de l’observation des travailleurs (mais maintenant, l’inspection par sonde volante est principalement utilisée à la place du travail manuel), en fixant la carte sous une lumière forte, la carte de circuit verte est plus amicale pour les yeux.

- La PCB verte peut réduire les coûts de production

Parce que la PCB verte a une large gamme d’utilisations, la PCB verte peut être utilisée à la fois dans la production et l’approvisionnement. En outre, dans la production de masse, la même peinture de couleur peut être utilisée pour réduire les coûts de la ligne de production, le coût d’approvisionnement de la peinture verte sera donc inférieur à celui des autres coûts. Par conséquent, le vert est l’agent anticorrosion le plus courant, qui a des avantages en termes de coûts de fabrication et de délais de livraison.

- La PCB verte est relativement respectueuse de l’environnement.

Les cartes de circuit usagées ne libèrent pas de gaz toxiques lorsqu’elles sont recyclées à haute température. D’autres couleurs de PCB, comme le bleu et le noir, sont dopées au cobalt et au carbone, respectivement, car elles ont une conductivité faible et il existe un risque de court-circuit.

En outre, comme les lumières noires, les lumières violettes, les lumières bleues, etc., la couleur de la carte de circuit est trop sombre, ce qui augmentera la difficulté de l’inspection de la carte mère et le processus ne sera pas facile à contrôler.

Prendre la carte noire comme exemple, la carte noire est la plus susceptible d’avoir des problèmes dans le processus de production et le rapport de matière première. Un peu de négligence entraînera une différence de couleur évidente, entraînant un taux de défaut élevé de la PCB. Le routage des cartes de circuit noires est difficile à distinguer, ce qui augmentera la difficulté de la maintenance et du débogage ultérieurs. De nombreuses usines de PCB n’utilisent pas de PCB noires.