Les circuits minuscules et flexibles à l'intérieur de vos gadgets vous intriguent-ils ? Ces PCB flexibles sont partout, rendant la technologie moderne possible. Comment prennent-ils vie ?

Les PCB flexibles sont fabriqués par un processus précis impliquant des films polymères flexibles, des matériaux conducteurs et la photolithographie. Cela permet aux circuits d'être fins, pliables et adaptés à des formes complexes sans se casser, contrairement aux cartes rigides.

C'est fascinant de décortiquer les couches et de voir comment ces composants essentiels sont créés. Plongeons dans le monde de la fabrication des PCB flexibles et comprenons chaque étape.

Quelle est la structure d'un PCB flexible ?

Vous êtes-vous déjà demandé ce qui rend les circuits flexibles si adaptables ? Le secret réside dans leur construction en couches unique, très différente des cartes rigides traditionnelles.

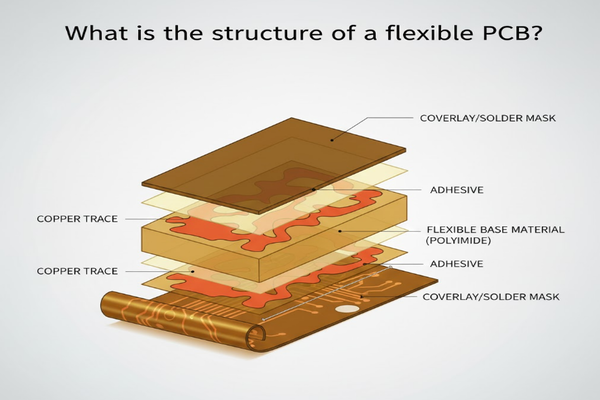

Un PCB flexible est construit sur un film polymère flexible, tel que le polyimide, agissant comme base. Des pistes conductrices, généralement en cuivre, sont ensuite dessinées sur ce film, créant les chemins électriques nécessaires aux composants.

Lorsque j'ai découvert les PCB flexibles pour la première fois, j'ai été étonné de voir à quel point ils sont différents des cartes rigides auxquelles j'étais habitué. Leur structure est la clé de leur flexibilité et de leur résistance.

Matériau de base : La fondation flexible

Le cœur de tout PCB flexible est son matériau de base. Il s'agit généralement d'un film polymère mince et isolant. Le polyimide (PI) est un choix courant car il offre une excellente stabilité thermique, une bonne résistance chimique et, surtout, de la flexibilité. D'autres matériaux comme le PET (polyester) ou le PEN (polyéthylène naphtalate) sont également utilisés en fonction des besoins de l'application. Ce film assure le support mécanique et l'isolation électrique du circuit.

Couche conductrice : Les chemins électriques

Sur le matériau de base, on trouve la couche conductrice. Celle-ci est généralement en cuivre. Le cuivre est déposé ou laminé sur le film flexible. L'épaisseur de cette couche peut varier, allant de très fines feuilles pour des applications très flexibles à des couches plus épaisses pour des capacités de transport de courant plus élevées.

Couche adhésive : Lier le tout

Parfois, une couche adhésive est utilisée pour lier le cuivre au film de base. Ces adhésifs doivent également être flexibles et capables de résister aux processus de fabrication. Les adhésifs acryliques sont fréquemment utilisés à cette fin en raison de leur bonne adhérence et de leur flexibilité.

Couche de protection/Masque de soudure : Le bouclier protecteur

Pour protéger les délicates pistes de cuivre des dommages environnementaux, des courts-circuits et de la contamination, une couche de protection ou un masque de soudure est appliqué. Une couche de protection est un film isolant flexible, souvent en polyimide avec un adhésif, qui est laminé sur le circuit. Le masque de soudure, similaire à celui utilisé sur les PCB rigides, peut également être appliqué sous forme liquide ou en film. Cette couche assure la fiabilité et la longévité du circuit.

Finition de surface : Assurer la soudabilité

Enfin, les pastilles de cuivre exposées, où les composants seront soudés, reçoivent une finition de surface. Cette finition protège le cuivre de l'oxydation et assure une bonne soudabilité. Les finitions de surface courantes comprennent le nickelage chimique or immersion (ENIG), les conservateurs de soudabilité organiques (OSP) ou l'étain immersion.

Cette approche multicouche confère aux PCB flexibles leur combinaison unique de performances électriques et de flexibilité mécanique.

| Type de couche | Exemple de matériau | Fonction |

|---|---|---|

| Matériau de base | Polyimide (PI) | Assure flexibilité et isolation |

| Couche conductrice | Cuivre | Forme les chemins électriques |

| Adhésif | Acrylique | Lie le cuivre à la base (si nécessaire) |

| Couvercle/Masque | Polyimide | Protège les pistes de l'environnement |

| Finition de surface | ENIG, OSP, Étain Immersion | Assure la soudabilité des pastilles exposées |

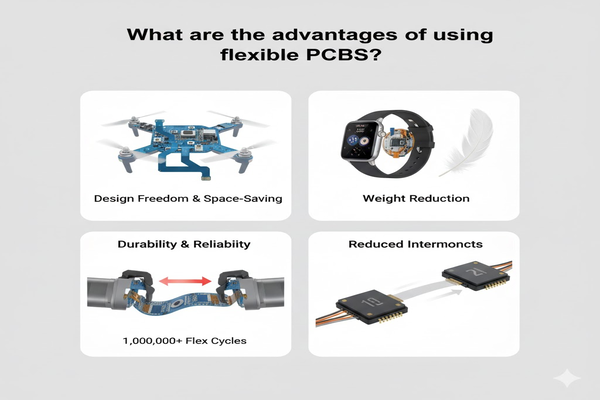

Quels sont les avantages d'utiliser des PCB flexibles ?

Pourquoi les ingénieurs choisissent-ils les PCB flexibles plutôt que les rigides ? Les avantages vont bien au-delà de la simple capacité à les plier, offrant des atouts significatifs en matière de conception et de performance.

Les PCB flexibles offrent une liberté de conception inégalée, permettant aux circuits de s'adapter aux espaces restreints ou irréguliers. Ils économisent de l'espace et du poids, réduisent les interconnexions et offrent une excellente durabilité, ce qui les rend idéaux pour l'électronique compacte et haute performance.

Je me souviens avoir travaillé sur un projet où l'espace était incroyablement restreint. Un PCB rigide ne convenait tout simplement pas. C'est là que les PCB flexibles sont devenus un véritable atout, et j'ai vraiment compris leur valeur.

Gain de place et de poids

Les PCB flexibles sont intrinsèquement minces et légers. Cela réduit la taille et le poids globaux des assemblages électroniques, ce qui est crucial pour les appareils portables, les appareils connectés et les applications aérospatiales. En se conformant aux espaces restreints, ils éliminent le besoin de connecteurs et de faisceaux de câbles volumineux, contribuant ainsi à une conception compacte. Cette faible encombrement est un avantage majeur en matière de conception.

Liberté de conception et facteur de forme

La capacité à plier, à tordre et à se courber permet aux concepteurs de créer des produits aux formes et configurations innovantes. Cela signifie que l'électronique peut être intégrée dans des surfaces courbes ou des boîtiers très petits, ouvrant de nouvelles possibilités de conception de produits que les cartes rigides ne peuvent tout simplement pas offrir. Mon expérience m'a montré à quel point nous pouvions être plus créatifs avec les cartes flexibles.

Réduction des interconnexions et amélioration de la fiabilité

Les PCB flexibles peuvent souvent intégrer plusieurs cartes rigides et leurs fils de connexion en un seul circuit sans soudure. Cela réduit considérablement le nombre de joints de soudure et de connecteurs, qui sont des points de défaillance courants. Moins de connexions signifie une plus grande fiabilité et moins de défauts de fabrication potentiels. C'est une solution plus simple et plus robuste.

Durabilité face aux vibrations et aux mouvements

Contrairement aux cartes rigides, les PCB flexibles peuvent résister à des flexions, des vibrations et des chocs mécaniques répétés sans dommage. Cela les rend idéaux pour les applications dynamiques où les composants sont soumis à des mouvements, comme dans la robotique, les dispositifs médicaux et les systèmes automobiles. Leur résilience prolonge la durée de vie du produit.

Performances électriques améliorées

Grâce à leurs matériaux diélectriques plus minces et à leurs caractéristiques d'impédance contrôlée, les PCB flexibles peuvent offrir une meilleure intégrité du signal et une transmission de données plus rapide. Ils peuvent également gérer la dissipation thermique plus efficacement dans certaines configurations, contribuant ainsi à la performance globale du système.

| Avantage | Description | Bénéfice clé |

|---|---|---|

| Espace & Poids | Fin et léger, s'adapte aux boîtiers étroits | Conceptions compactes et portables |

| Liberté de conception | Plie, tord, se courbe pour s'adapter à n'importe quelle forme | Facteurs de forme innovants pour les produits |

| Interconnexions réduites | Intègre plusieurs pièces dans un seul circuit | Fiabilité accrue, moins de points de défaillance |

| Durabilité | Résiste aux vibrations, aux chocs et aux flexions répétées | Durée de vie plus longue du produit dans les applications dynamiques |

| Performances électriques | Meilleure intégrité du signal, impédance contrôlée | Données plus rapides, performances système améliorées |

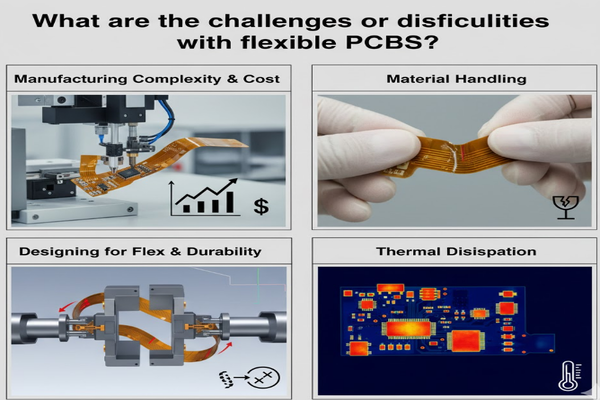

Quels sont les défis ou difficultés liés aux PCB flexibles ?

Bien que les PCB flexibles offrent de nombreux avantages, ils comportent également leur lot de défis. Quels sont les obstacles auxquels les ingénieurs sont confrontés lorsqu'ils travaillent avec ces circuits polyvalents ?

Les PCB flexibles présentent des complexités de fabrication, des coûts de matériaux plus élevés et des exigences de manipulation spécifiques en raison de leur nature délicate. La conception pour la flexion répétée et la gestion de la dissipation thermique nécessitent également une attention particulière, ce qui accroît leur difficulté.

J'ai appris de première main que "flexible" ne signifie pas toujours "facile". Lorsque j'ai commencé à utiliser des PCB flexibles, j'ai rencontré des difficultés inattendues qui ont nécessité de nouvelles approches.

Coûts de fabrication plus élevés

Les matériaux utilisés pour les PCB flexibles, tels que les films de polyimide et les adhésifs spécialisés, sont généralement plus chers que ceux des PCB rigides. Les processus de fabrication impliquent également des étapes plus complexes, des tolérances plus strictes et des équipements spécialisés, ce qui entraîne des coûts de production unitaires plus élevés. Cela peut être un obstacle important pour les projets sensibles au budget.

Complexité de conception

Concevoir pour la flexibilité exige une mentalité différente. Les ingénieurs doivent tenir compte des rayons de courbure, des points de contrainte et des effets de la flexion répétée sur les pistes et les composants. La gestion de l'impédance et de la diaphonie dans des environnements dynamiques peut également être plus complexe. Une mauvaise conception peut entraîner une défaillance précoce.

Difficultés d'assemblage et de manipulation

Les PCB flexibles sont délicats et peuvent être facilement endommagés lors de l'assemblage s'ils ne sont pas manipulés avec soin. Ils sont sujets aux déchirures, aux plis ou aux étirements si des outils ou des techniques inappropriés sont utilisés. La fixation des composants et des connecteurs à un substrat flexible exige de la précision et des processus de soudage spécialisés, ce qui rend l'automatisation parfois plus difficile.

Gestion thermique

Bien que les matériaux flexibles puissent supporter des températures élevées, dissiper la chaleur des composants montés sur un substrat flexible peut être délicat. La nature mince du matériau peut ne pas toujours fournir des chemins thermiques suffisants, nécessitant des solutions créatives comme des vias thermiques ou des diffuseurs de chaleur. Cela devient une préoccupation, en particulier avec les composants à haute puissance.

Limitations de réparation

La réparation d'un PCB flexible endommagé peut être très difficile, parfois impossible. Les pistes fines et le matériau de base délicat rendent le retravail difficile. Souvent, un circuit flexible endommagé signifie le remplacement de l'ensemble de l'assemblage, ce qui ajoute aux coûts de maintenance.

| Défi | Description | Impact |

|---|---|---|

| Coût plus élevé | Matériaux spécialisés et processus complexes | Augmentation des dépenses de production |

| Complexité de conception | Nécessite une attention particulière aux rayons de courbure, contraintes, impédance | Risque de défaillance précoce du produit si mal conçu |

| Assemblage/Manipulation | Délicat, sujet aux dommages, nécessite des outils de précision | Coûts d'assemblage plus élevés, risque de défauts |

| Gestion thermique | Les matériaux minces peuvent limiter la dissipation thermique | Surchauffe des composants, durée de vie réduite |

| Limitations de réparation | Difficile ou impossible à réparer | Coûts de maintenance plus élevés, remplacement complet souvent requis |

Quelles sont les applications courantes des PCB flexibles ?

Où voyons-nous les PCB flexibles faire une réelle différence dans notre vie quotidienne ? Des petits appareils que nous transportons aux systèmes industriels complexes, leurs applications sont vastes et en pleine croissance.

Les PCB flexibles sont essentiels dans l'électronique compacte comme les smartphones et les appareils connectés, les dispositifs médicaux, les systèmes automobiles et les applications aérospatiales en raison de leurs propriétés d'économie d'espace, de durabilité et d'adaptabilité. Ils permettent des conceptions plus petites, plus fiables et plus complexes.

Je me souviens avoir travaillé sur un projet où l'espace était incroyablement restreint. Un PCB rigide ne convenait tout simplement pas. C'est là que les PCB flexibles sont devenus un véritable atout, et j'ai vraiment compris leur valeur.

Électronique grand public

C'est peut-être le domaine le plus visible pour les PCB flexibles. Mon smartphone, par exemple, en est rempli. Ils sont utilisés dans les caméras, les écrans, les boutons et la connexion de divers modules. Les appareils connectés comme les montres intelligentes et les traqueurs d'activité dépendent fortement des PCB flexibles car ils doivent être petits, légers et épouser les contours du corps. Même les ordinateurs portables modernes les utilisent pour connecter le clavier et le pavé tactile.

Dispositifs médicaux

Dans le domaine médical, la fiabilité et la miniaturisation sont primordiales. Les PCB flexibles se trouvent dans les dispositifs implantables (comme les stimulateurs cardiaques), les prothèses auditives, les outils chirurgicaux et les équipements de diagnostic. Leur capacité à se plier et à s'adapter à de petits espaces irréguliers, combinée à leur durabilité, les rend idéaux pour les applications critiques où la défaillance n'est pas une option.

Industrie automobile

Les voitures modernes sont de plus en plus électroniques. Les PCB flexibles sont utilisés dans les systèmes d'infodivertissement, l'éclairage LED, les tableaux de bord, les capteurs et les unités de commande moteur. Ils peuvent résister aux vibrations, aux fluctuations de température et à l'environnement automobile rigoureux tout en permettant un câblage complexe dans des espaces restreints. Cela rend les véhicules plus sûrs et plus connectés.

Aérospatiale et défense

Pour les avions, les satellites et les équipements militaires, la réduction de poids et la fiabilité sont cruciales. Les PCB flexibles sont plus légers et plus compacts que les faisceaux de câbles traditionnels, ce qui réduit la consommation de carburant et augmente la capacité de charge utile. Ils sont également très durables, essentiels pour les systèmes fonctionnant dans des conditions extrêmes.

Applications industrielles

Les PCB flexibles sont également utilisés dans les environnements industriels, y compris la robotique, les systèmes d'automatisation et les équipements de test. Leur capacité à supporter des mouvements répétés et des conditions de fonctionnement difficiles garantit une fiabilité à long terme dans les usines et autres environnements exigeants.

| Secteur d'application | Exemples d'appareils/utilisations | Bénéfice clé utilisé |

|---|---|---|

| Électronique grand public | Smartphones, objets connectés, caméras, ordinateurs portables | Miniaturisation, gain de place, liberté de forme |

| Dispositifs médicaux | Stimulateurs cardiaques, prothèses auditives, outils chirurgicaux | Fiabilité, petite taille, biocompatibilité |

| Industrie automobile | Tableaux de bord, éclairage, capteurs, commande moteur | Durabilité (vibrations/température), câblage complexe |

| Aérospatiale & Défense | Satellites, avions, électronique militaire | Réduction de poids, haute fiabilité, environnement extrême |

| Applications industrielles | Robotique, automatisation, équipement de test | Durabilité en mouvement, conditions difficiles |

Que réserve l'avenir aux PCB flexibles ?

Compte tenu de leur impact actuel, quelles avancées pouvons-nous attendre pour les PCB flexibles ? La technologie évolue encore rapidement, promettant des applications encore plus innovantes.

L'avenir des PCB flexibles comprendra de nouvelles avancées dans l'électronique ultra-mince et extensible, l'intégration avec des capteurs avancés et l'adoption de matériaux plus durables, ouvrant la voie à des systèmes électroniques véritablement omniprésents et adaptatifs.

Je crois que l'histoire des PCB flexibles ne fait que commencer. À mesure que la technologie repousse les limites, ces circuits pliables seront à l'avant-garde de l'innovation, façonnant notre avenir de manière passionnante.

Électronique ultra-mince et extensible

La tendance vers des circuits plus minces et plus flexibles se poursuivra, conduisant à des électroniques "flex-on-flex" et même extensibles. Cela signifie des PCB qui peuvent non seulement se plier mais aussi s'étirer et se conformer à des surfaces très irrégulières et dynamiques, comme la peau humaine. Cela permettra des objets connectés de nouvelle génération, des patchs biomédicaux et des textiles intelligents.

Intégration avec des capteurs avancés

Les PCB flexibles intégreront de plus en plus de capteurs sophistiqués directement dans leur structure. Imaginez des pansements intelligents qui surveillent les signes vitaux et administrent des médicaments, ou des peaux robotiques flexibles avec un retour tactile. Cela créera des systèmes hautement fonctionnels et adaptatifs dans des boîtiers compacts et flexibles.

Matériaux durables et biodégradables

À mesure que les préoccupations environnementales augmentent, il y aura une pression pour des matériaux de PCB flexibles plus respectueux de l'environnement. Les chercheurs explorent des substrats biodégradables et des processus de fabrication sans plomb pour réduire l'empreinte environnementale de l'électronique. Ce sera une étape cruciale vers une industrie électronique plus verte.

Fabrication rouleau-à-rouleau

Pour réduire les coûts et augmenter les volumes de production, les techniques de fabrication rouleau-à-rouleau (R2R) deviendront plus répandues. Cette méthode, similaire à l'impression de journaux, permet une production continue et à grand volume de circuits flexibles sur un rouleau de substrat, les rendant plus accessibles pour un plus large éventail d'applications.

Circuits flexibles 3D

Au-delà des circuits flexibles 2D traditionnels, l'avenir verra des circuits flexibles 3D plus complexes qui peuvent se plier et former des formes complexes, créant de véritables structures électroniques tridimensionnelles. Cela permettra des gains d'espace encore plus importants et de nouvelles architectures de dispositifs.

| Tendance future | Description | Impact potentiel |

|---|---|---|

| Ultra-mince/extensible | PCB qui peuvent se plier, s'étirer et se conformer dynamiquement | Objets connectés de nouvelle génération, patchs biomédicaux, textiles intelligents |

| Intégration de capteurs avancés | Intégration de capteurs sophistiqués directement dans le circuit | Pansements intelligents, peaux robotiques flexibles |

| Matériaux durables | Utilisation de substrats biodégradables, processus respectueux de l'environnement | Réduction de l'impact environnemental de l'électronique |

| Fabrication rouleau-à-rouleau | Production continue à grand volume sur rouleaux | Coûts réduits, adoption plus large, accessibilité accrue |

| Circuits flexibles 3D | Pliage et formation complexes en structures 3D complexes | Gains d'espace accrus, architectures de dispositifs novatrices |

Conclusion

Les PCB flexibles sont vraiment incroyables, révolutionnant l'électronique en rendant les appareils plus petits, plus légers et plus fiables. Leur capacité à se plier et à s'adapter les rend essentiels dans notre monde moderne.