Vous rencontrez des problèmes d'intégrité du signal PCB1 ? Une mauvaise conception de l'empilement cause bien des soucis. Apprenez dès maintenant à construire un empilement de PCB multicouche2 robuste.

Construire un empilement de PCB multicouche implique d'organiser soigneusement les couches de cuivre et les matériaux diélectriques3 comme le préimprégné4 et le noyau5. Cette structure séquentielle définit les performances électriques et la résistance mécanique de votre carte, équilibrant les couches de signal, d'alimentation et de masse pour une fonction optimale.

Je me souviens qu'à mes débuts dans la conception de PCB, l'empilement me semblait un mystère. Je savais que c'était important, mais comprendre pourquoi chaque couche comptait m'a pris du temps. Il ne s'agit pas seulement d'assembler des couches ; il s'agit de créer une structure harmonieuse qui garantit que votre circuit fonctionne comme prévu. Examinons cet aspect crucial de la conception de PCB.

Qu'est-ce qu'un empilement de PCB ?

Vous êtes confronté à des problèmes de bruit de signal ou d'impédance ? Un empilement de PCB bien conçu est votre solution. Il organise systématiquement toutes les couches pour des performances électriques optimales.

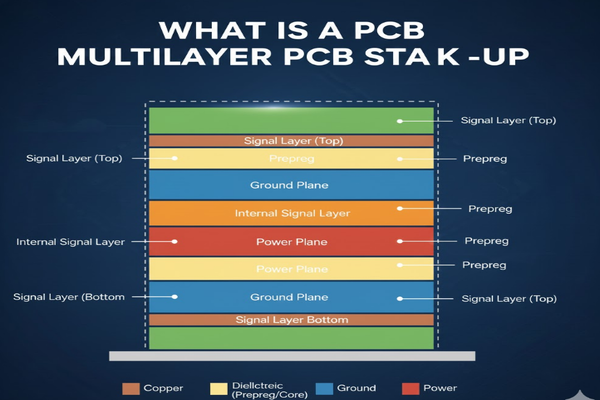

Un empilement de PCB est l'agencement séquentiel des couches de cuivre et des couches isolantes qui composent une carte de circuit imprimé multicouche. C'est un plan montrant comment les plans de signal, d'alimentation et de masse sont distribués, ainsi que leurs matériaux diélectriques respectifs.

Quand je parle d'empilements, je pense à l'image complète : types de matériaux, épaisseurs de couches et poids de cuivre. Cette conception est essentielle pour l'intégrité du signal, la gestion des interférences électromagnétiques (EMI)6 et la distribution efficace de l'énergie. Les informations de mon usine révèlent qu'un bon empilement équilibre les besoins électriques et la faisabilité de la fabrication.

Comprendre les éléments essentiels

- Couches de cuivre : Ce sont les chemins conducteurs pour les signaux et l'alimentation.

- Couches diélectriques : Matériaux isolants séparant les couches de cuivre.

- Noyau : Un stratifié époxy-fibre de verre rigide et pré-durci.

- Préimprégné : Un tissu de fibre de verre imprégné de résine époxy, qui ramollit et s'écoule pendant le laminage.

| Élément | Description | Fonction |

|---|---|---|

| Signal | Transporte des données à haute vitesse. | Transmet les données avec une distorsion minimale. |

| Alimentation | Fournit une tension stable aux composants. | Assure une alimentation fiable. |

| Masse | Référence pour les signaux, dissipe la chaleur. | Réduit le bruit, dissipe la chaleur. |

| Diélectrique | Matériau isolant (noyau/préimprégné) entre les couches. | Maintient l'isolation électrique. |

| Via | Chemin conducteur reliant différentes couches. | Permet les connexions inter-couches. |

Quelles sont les différentes couches présentes dans une carte de circuit imprimé ?

Savez-vous ce que fait chaque couche de votre PCB ? Comprendre leurs rôles est la clé du succès de la conception. Chaque couche a un travail spécifique, du transport des signaux à la fourniture d'énergie et de masse.

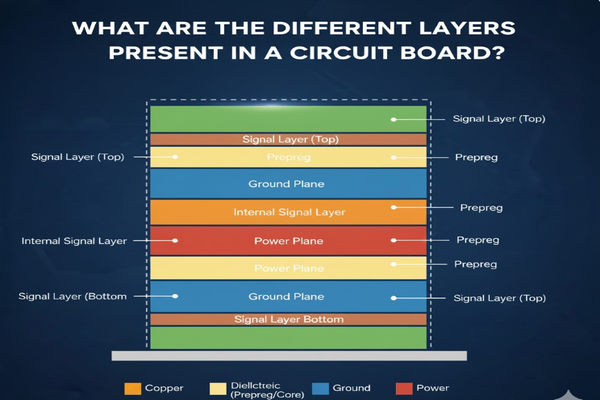

Dans un PCB multicouche, différents types de couches travaillent ensemble pour créer une carte de circuit fonctionnelle. Celles-ci comprennent généralement des couches de signal pour la transmission de données, des plans d'alimentation pour une tension constante et des plans de masse pour la réduction du bruit et la dissipation de la chaleur.

J'ai vu de nombreuses conceptions où les ingénieurs négligent l'importance de la fonction de chaque couche, ce qui conduit à des problèmes inattendus. Mon expérience m'a appris qu'une segmentation et une isolation appropriées de ces couches sont cruciales. Par exemple, placer un plan de masse à côté d'une couche de signal à haute vitesse fournit un chemin de retour clair, réduisant les EMI. Cette compréhension vient d'innombrables heures passées à dépanner et à optimiser les conceptions dans mon usine.

Types de couches courants

- Couches de signal : Ces couches sont dédiées au routage des pistes pour les signaux. Elles se trouvent généralement sur les couches externes (supérieure et inférieure) et sont également intercalées dans l'empilement pour des conceptions plus complexes.

- Plans d'alimentation : Couches de cuivre solides qui distribuent l'alimentation aux composants. Elles fournissent un chemin à faible impédance pour le courant et aident à filtrer le bruit.

- Plans de masse : Similaires aux plans d'alimentation, ce sont des couches de cuivre solides qui servent de tension de référence commune. Elles sont essentielles pour l'intégrité du signal, le blindage EMI et la dissipation de la chaleur.

| Type de couche | Fonction principale | Considérations de placement |

|---|---|---|

| Couche supérieure | Montage des composants, routage initial du signal. | Souvent un signal haute densité, ou signal/puissance mixte. |

| Couche inférieure | Montage des composants, routage final du signal. | Similaire à la supérieure, souvent pour des signaux à vitesse plus faible. |

| Signal interne | Routage de signal complexe, contrôle d'impédance. | Entre les plans d'alimentation/masse pour le blindage. |

| Plan d'alimentation | Distribution stable de l'alimentation. | Adjacent aux plans de masse pour la capacitance. |

| Plan de masse | Référence de signal, réduction de bruit, dissipateur thermique. | Adjacent aux couches d'alimentation/signal. |

Quelle est l'épaisseur standard d'une carte ?

Vous craignez que votre PCB ne rentre pas dans son boîtier ? L'épaisseur de la carte est essentielle. La standardisation garantit la compatibilité et des processus de fabrication cohérents.

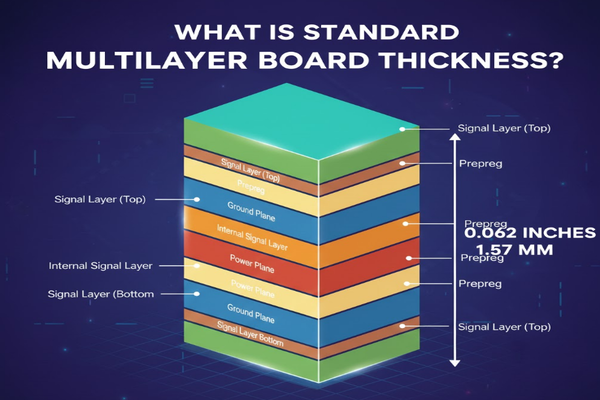

L'épaisseur standard d'un PCB est d'environ 0,062 pouce (environ 1,57 mm), un héritage des débuts de la fabrication électronique utilisant des substrats de 1/16 de pouce d'épaisseur. Cette dimension est largement adoptée pour de nombreuses applications, équilibrant coût et performance.

Dans mon travail, je rencontre souvent des discussions sur l'épaisseur des cartes. Bien que 0,062 pouce soit courant, j'ai vu un large éventail d'exigences. Par exemple, mon usine produit régulièrement des cartes ultra-minces d'environ 0,2 mm pour les appareils portables compacts, et des cartes multicouches ultra-épaisses dépassant 8 mm pour les applications industrielles à haute puissance. Cette flexibilité est vitale, mais tenez toujours compte des implications mécaniques et électriques de l'épaisseur choisie.

Facteurs influençant l'épaisseur du panneau

- Stabilité mécanique : Les cartes plus épaisses sont plus rigides et moins sujettes au gauchissement.

- Performances électriques : L'épaisseur affecte l'impédance et l'intégrité du signal, en particulier pour les conceptions haute fréquence.

- Contraintes de fabrication : Le nombre de couches et le choix des matériaux influencent l'épaisseur réalisable.

| Épaisseur (mm) | Description | Applications typiques | Remarques |

|---|---|---|---|

| 0,2 - 0,8 | Cartes ultra-minces | Dispositifs portables, cartes à puce, électronique flexible | Nécessite souvent des processus de fabrication spécialisés. |

| 1,0 - 1,2 | Cartes standard plus minces | Électronique grand public compacte, certains appareils mobiles | Équilibre l'encombrement avec une rigidité raisonnable. |

| 1,57 (0,062") | Épaisseur standard | Électronique à usage général, contrôles industriels | Le plus courant, rentable, largement pris en charge. |

| 2,0 - 3,2 | Cartes plus épaisses | Applications haute puissance, cartes de serveur, fonds de panier | Résistance mécanique accrue, meilleure dissipation thermique. |

| > 3,2 | Cartes ultra-épaisses (>8mm possible) | Applications à courant élevé, automobile, aérospatiale | Fabrication personnalisée, perçage et laminage spécialisés requis. |

Comment sont fabriquées les cartes de circuits imprimés multicouches ?

Curieux de savoir comment les PCB complexes prennent vie ? La fabrication de cartes multicouches est un processus précis. Elle combine plusieurs couches par un laminage et une gravure méticuleux.

Les cartes de circuits imprimés multicouches sont fabriquées en liant séquentiellement des couches de noyau préfabriquées avec des couches de préimprégné sous haute température et pression. Ce processus, appelé laminage, joint de manière permanente les matériaux de cuivre et diélectriques pour former une structure de carte robuste et intégrée.

De mon point de vue d'usine, la fabrication de PCB multicouches est une forme d'art mue par la science. Chaque étape, de la gravure des couches internes au laminage final, exige une précision immense. J'ai vu comment de minuscules erreurs d'alignement ou de température peuvent compromettre un lot entier. C'est pourquoi le contrôle qualité à chaque étape, en particulier pendant le laminage et le perçage, est non négociable pour mon équipe. Il s'agit de construire de la complexité avec cohérence.

Étapes clés de la fabrication

- Fabrication des couches internes : Les couches de noyau individuelles sont nettoyées, imagées et gravées pour créer les motifs de circuit7 internes.

- Laminage : Plusieurs couches de noyau gravées sont intercalées avec des feuilles de préimprégné. Cet empilement est ensuite soumis à la chaleur et à la pression, ce qui provoque l'écoulement et le durcissement du préimprégné, liant toutes les couches ensemble.

- Perçage : Après le laminage, des trous (vias) sont percés à travers tout l'empilement pour connecter différentes couches.

- Fabrication des couches externes : Les couches externes sont ensuite plaquées de cuivre, imagées et gravées pour former les pistes et les pastilles finales.

- Placage et finition : Les parois des vias sont plaquées de cuivre et des finitions de surface8 (par exemple, HASL, ENIG) sont appliquées.

| Étape du processus | Description | But |

|---|---|---|

| Gravure des couches internes | Résine photosensible appliquée, exposée, développée et le cuivre est gravé. | Définit les motifs de circuit sur les couches internes individuelles. |

| Empilement et laminage | Les noyaux et le préimprégné sont empilés, puis pressés et chauffés. | Lie toutes les couches en un PCB unique et monolithique. |

| Perçage | Perçage mécanique ou laser de trous à travers l'empilement laminé. | Crée des vias pour les connexions inter-couches et le montage des composants. |

| Désencrassement/Ébavurage | Nettoyage chimique pour éliminer les résidus de résine des trous percés. | Assure une bonne adhérence pour le placage ultérieur du cuivre à l'intérieur des vias. |

| Cuivre chimique | Fine couche de cuivre déposée sur les parois des trous. | Rend les parois non conductrices des trous conductrices pour le placage électrolytique. |

| Imagerie des couches externes | Résine photosensible appliquée, exposée, développée pour les motifs des couches externes. | Définit les motifs de circuit finaux sur les couches supérieure et inférieure. |

| Placage électrolytique | Épaisse couche de cuivre et d'étain/plomb plaquée sur les couches externes/vias. | Augmente l'épaisseur des pistes et renforce la conductivité des vias. |

| Gravure finale | La résine étain/plomb est retirée, le cuivre exposé est gravé. | Crée les pistes et les pastilles finales sur les couches externes. |

| Application du masque de soudure | Couche protectrice verte ou colorée appliquée et durcie. | Protège les pistes, empêche les ponts de soudure, isole. |

| Finition de surface | ENIG, HASL, OSP appliqués sur les pastilles de cuivre exposées. | Empêche l'oxydation, améliore la soudabilité. |

Conclusion

La construction d'un empilement de PCB multicouche2 est cruciale pour une conception électronique robuste. Comprendre le rôle de chaque couche, les épaisseurs standard et les processus de fabrication garantit des performances optimales.

Comprendre l'intégrité du signal PCB est essentiel pour garantir des performances électroniques fiables et minimiser les problèmes. ↩

Apprenez les subtilités de la conception d'empilements de PCB multicouches pour améliorer les performances et la fiabilité de votre circuit. ↩

Découvrez l'importance des matériaux diélectriques pour maintenir l'isolation électrique et les performances. ↩

Obtenez des informations sur la façon dont le préimprégné contribue à l'intégrité structurelle des PCB multicouches. ↩

Comprendre la fonction du noyau est vital pour concevoir des PCB multicouches robustes et efficaces. ↩

Apprenez à gérer les EMI dans la conception de PCB pour améliorer les performances et la fiabilité. ↩

Comprendre la création de motifs de circuit est essentiel pour une conception et une fonctionnalité efficaces des PCB. ↩

Explorez diverses finitions de surface pour améliorer la soudabilité et protéger les composants PCB. ↩