Vous rencontrez des difficultés avec des circuits imprimés peu fiables ? Lors de mes premières conceptions, j’étais confronté à des interférences de signaux constantes. Les circuits imprimés multicouches ont résolu ce problème en ajoutant des couches internes. Commencez dès maintenant à planifier votre empilement.

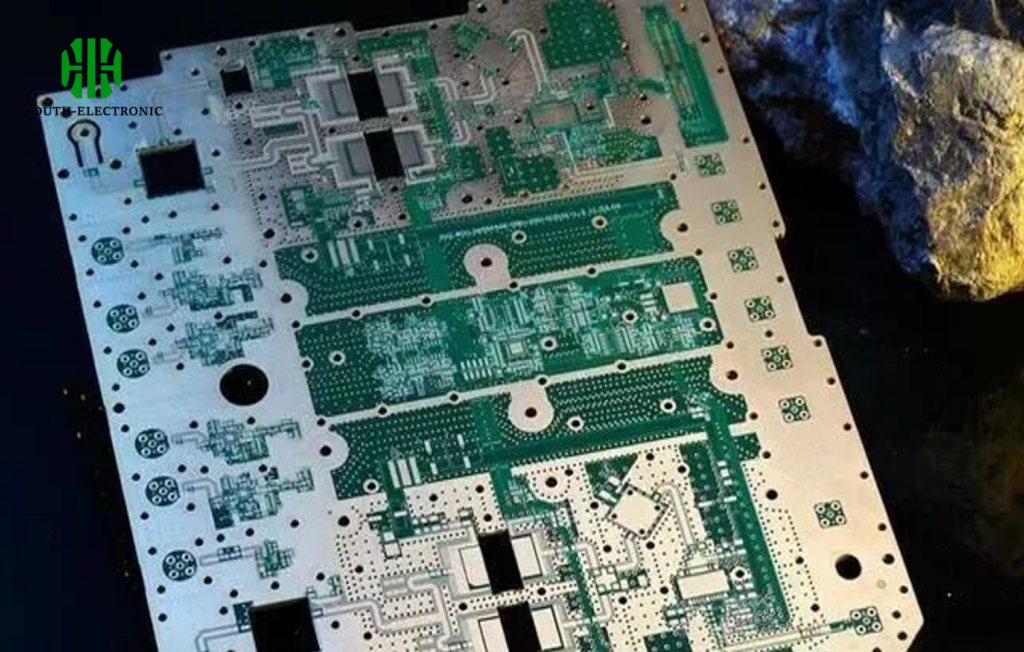

Je conçois des circuits imprimés multicouches en planifiant d’abord l’empilement des couches, en plaçant les composants de manière stratégique et en utilisant les couches internes pour des connexions d’alimentation et de masse stables. Ensuite, j’achemine soigneusement les signaux entre les couches externes et internes, tout en veillant au bon positionnement des vias. Effectuez toujours des simulations et respectez les règles DFM pour obtenir des résultats fiables que les fabricants peuvent produire.

Mon approche a évolué suite à des erreurs de prototypage coûteuses. La compréhension des principes fondamentaux permet d’éviter les problèmes de signal et les casse-têtes de fabrication dans les applications multicouches. Les sections suivantes présentent des optimisations de flux de travail durement acquises qui résolvent des problèmes concrets.

Quels matériaux sont les mieux adaptés aux circuits imprimés multicouches haute fréquence ?

La perte de signal est un fléau pour les circuits haute fréquence. Des matériaux inadaptés peuvent engendrer des problèmes pour les applications de circuits imprimés multicouches. Les substrats à faible densité de fréquence préservent l’intensité du signal.

Les composites Rogers de la série RO4000 et PTFE sont particulièrement performants pour les circuits imprimés multicouches haute fréquence. Leurs facteurs de dissipation ultra-faibles préservent l’intégrité du signal au-dessus de 1 GHz. Évitez le FR4 standard, car son incohérence entraîne des pertes diélectriques qui compromettent les conceptions micro-ondes/RF.

Propriétés critiques des matériaux et alternatives

Les exigences haute fréquence vont au-delà de la conductivité. Trois propriétés clés déterminent la réussite :

- Contrôle des pertes diélectriques : Des valeurs de coefficient de différenciation inférieures à 0,004 empêchent l’absorption d’énergie.

- Stabilité thermique : L’adaptation du coefficient de différenciation (CTE) sur l’axe Z empêche le délaminage.

- Résistance à l’humidité : Une absorption 24 GHz | Courbe quasi plate | 15 × FR4 |

| FR4/Hybride | Inférieure à 500 MHz | Faible stabilité | Faible coût |

Pour les circuits imprimés multicouches 5G, j’associe des cœurs RO4350B au préimprégné à faibles pertes d’Isola. Cela permet d’obtenir un équilibre entre coût et performances lors de la création d’unités de bande de base cellulaire à 12 couches. Les tests d’humidité sont importants : immergez les échantillons pendant 48 heures avant leur réception dans le cadre de votre processus de fabrication de circuits imprimés multicouches.

Comment éviter les défauts de fabrication courants sur les circuits imprimés multicouches ?

Avez-vous déjà ouvert des couches internes empilées pour trouver des vides ? Les défauts de laminage compromettent votre projet. La prévention commence dès la conception.

Évitez les défauts en maintenant l’équilibre du cuivre entre les couches, en vérifiant les jeux entre le perçage et le cuivre et en spécifiant des tolérances d’impédance précises à l’usine. Utilisez des pastilles en forme de goutte et des motifs de décharge thermique adaptés pour éviter les vides de soudure et les fractures de contrainte thermique lors de l’assemblage.

Principaux points de défaillance lors de la fabrication de PCB multicouches

Les écarts de procédé sont à l’origine de 78 % des défaillances multicouches. Trois types de défaillances critiques nécessitent des stratégies distinctes :

- Solutions anti-délaminage

Équilibrer la répartition du cuivre (± 10 % sur les couches)

Spécifier des matériaux à Tg > 170 °C pour un assemblage sans plomb

Précuire les stratifiés avant pressage

- Prévention des dommages par perçage

Maintenir un espacement trou-cuivre de 0,15 mm

Utiliser des vias laser étagés dans les conceptions HDI

Mettre en œuvre des procédés de remplissage via-in-pad

| Défaut | Cause | Coût de la prévention |

|——–|——|—————-| | Cratères de pastilles | Inadéquation du coefficient de dilatation thermique | Renfort de pastille à 0,02 $ |

| Pièges à acides | Angles de routage aigus | Frais d’examen DFM de 150 $ |

| Fissures de tonneau | Revêtement mince | Tests au niveau du panneau à 300 $ |

Mon pire exemple de circuit imprimé multicouche impliquait une perte de 2 000 $ due à des microfissures. J’exige désormais des rapports de coupe pour les premiers articles. Les tests de cycles de température de -40 °C à 125 °C révèlent des faiblesses avant la production en série. Vérifiez toujours que les certificats de matériaux correspondent aux spécifications d’achat.

Quels facteurs influencent le coût des circuits imprimés multicouches ?

Les couches inutiles épuisent rapidement les budgets. Une spécification excessive réduit considérablement les marges des produits dans les applications de circuits imprimés multicouches à haut volume.

Selon mes clients industriels, le choix des matériaux représente 50 % des dépenses. Équilibrer le nombre de couches et les performances permet de réaliser 30 % d’économies par rapport aux devis initiaux.

Principaux facteurs de coût et stratégies budgétaires

| Facteur de coût | Niveau d’influence | Stratégie d’optimisation |

|---|---|---|

| Nombre de couches | ★★★★★ | Réduire de 2 couches via via-in-pad |

| Qualité du matériau | ★★★★☆ | Empilements hybrides : cœur FR4 + préimprégné haute vitesse |

| Caractéristiques spéciales | ★★★☆☆ | Limiter le placage or aux connecteurs de bord |

| Tolérances | ★★★★☆ | Seuls les points critiques nécessitent une impédance de ± 5 % |

Les circuits imprimés multicouches militaires haute fiabilité nécessitent des matériaux spécialisés comme l’Arlon di-clad 88i. Pour les produits IoT commerciaux, j’associe le FR4 à des feuilles Rogers partielles, ce qui permet d’éviter les coûts liés aux cartes multicouches en bois. La quantité de vias borgnes augmente les coûts – remplacez les microvias décalés par des perçages laser droits lorsque cela est possible. Privilégiez les prototypes auprès de fabricants à bas prix.

Conclusion

Une planification réfléchie de l’empilement prévient les problèmes de signal et de température dans les circuits imprimés multicouches. Adaptez les matériaux à vos besoins en fréquence et mettez en œuvre des boucles de rétroaction de fabrication strictes pour maîtriser les coûts tout en évitant les défauts.

[^1] : Comprendre les sources d’interférences de signal et comment les atténuer dans vos conceptions.

[^2] : Explorer les avantages des circuits imprimés multicouches pour une meilleure intégrité du signal et une plus grande flexibilité de conception.

[^3] : Apprendre des stratégies efficaces pour planifier l’empilement des couches et améliorer les performances des circuits imprimés.