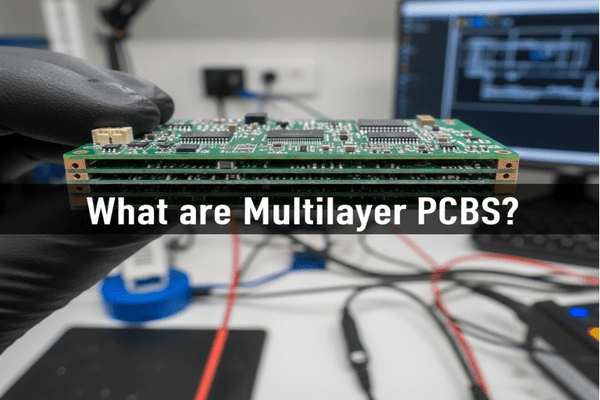

Les systèmes électroniques complexes vous donnent mal à la tête ? Besoin de plus de puissance et d'une taille plus petite pour vos circuits ? Les PCB multicouches sont la solution que vous recherchiez.

Les PCB multicouches[^1] sont des cartes de circuits imprimés avec trois ou plusieurs couches de cuivre conductrices[^2] empilées[^3], séparées par des matériaux isolants[^4]. Elles sont pressées sous chaleur et pression en une seule unité compacte, permettant des conceptions électroniques beaucoup plus complexes et denses.

Je me souviens quand j'ai commencé en électronique ; les cartes monocouches semblaient magiques. Mais à mesure que les projets devenaient plus complexes, j'ai rapidement atteint mes limites. C'est alors que j'ai découvert le monde incroyable des PCB multicouches, et croyez-moi, cela a tout changé.

Combien de couches peut avoir un PCB ?

Vous avez du mal avec des cartes de circuits encombrées et un espace limité ? Vous êtes-vous déjà demandé combien de couches vous pouvez insérer dans un PCB pour résoudre ces problèmes ?

Un PCB peut avoir de nombreuses couches, allant généralement de 4 à plus de 60, bien que le plus souvent, elles comportent un nombre pair comme 4, 6 ou 8 couches pour une meilleure stabilité de fabrication.

Quand je pense au nombre impressionnant de couches possibles, cela souligne vraiment la flexibilité de ces cartes. Bien que la limite théorique soit élevée, les applications pratiques se limitent généralement à une plage plus gérable.

Comprendre le nombre de couches

Le nombre de couches ne consiste pas seulement à faire passer plus de traces ; il s'agit d'optimiser les performances.

- PCB multicouches standard : La plupart des conceptions courantes utilisent 4, 6 ou 8 couches. Celles-ci offrent un bon équilibre entre complexité, performances et coût.

- PCB à nombre élevé de couches[^5] : Certaines applications avancées, comme les supercalculateurs ou les systèmes aérospatiaux, peuvent comporter 30, 40 ou même 60 couches. Cela permet un routage incroyablement dense et un contrôle d'impédance spécialisé.

- Pourquoi des nombres pairs ? Bien qu'il soit techniquement possible d'avoir un nombre impair de couches (par exemple, 3, 5), les fabricants les évitent souvent. Un nombre impair de couches peut entraîner un empilement déséquilibré. Ce déséquilibre peut provoquer des déformations pendant le processus de laminage en raison d'une dilatation et d'une contraction thermiques inégales, ce qui augmente la difficulté et le coût de fabrication.

Empilements de couches courants

Différents nombres de couches servent à différentes fins.

| Couches | Applications typiques | Avantages |

|---|---|---|

| 4 | Systèmes embarqués simples, réseaux de base, électronique grand public | Rentable, bon pour une densité modérée, offre un blindage EMI amélioré |

| 6 | Électronique grand public avancée, contrôle industriel, dispositifs médicaux | Meilleure intégrité du signal[^6], plus d'espace de routage, distribution d'énergie améliorée |

| 8+ | Informatique haute vitesse, télécommunications, aérospatiale | Excellente intégrité du signal, haute densité de composants, contrôle d'impédance complexe |

J'ai vu de mes propres yeux comment le choix du bon nombre de couches peut faire ou défaire un projet, surtout lorsqu'il s'agit de signaux haute fréquence. Il ne s'agit pas seulement de faire passer des fils ; il s'agit de performances électriques.

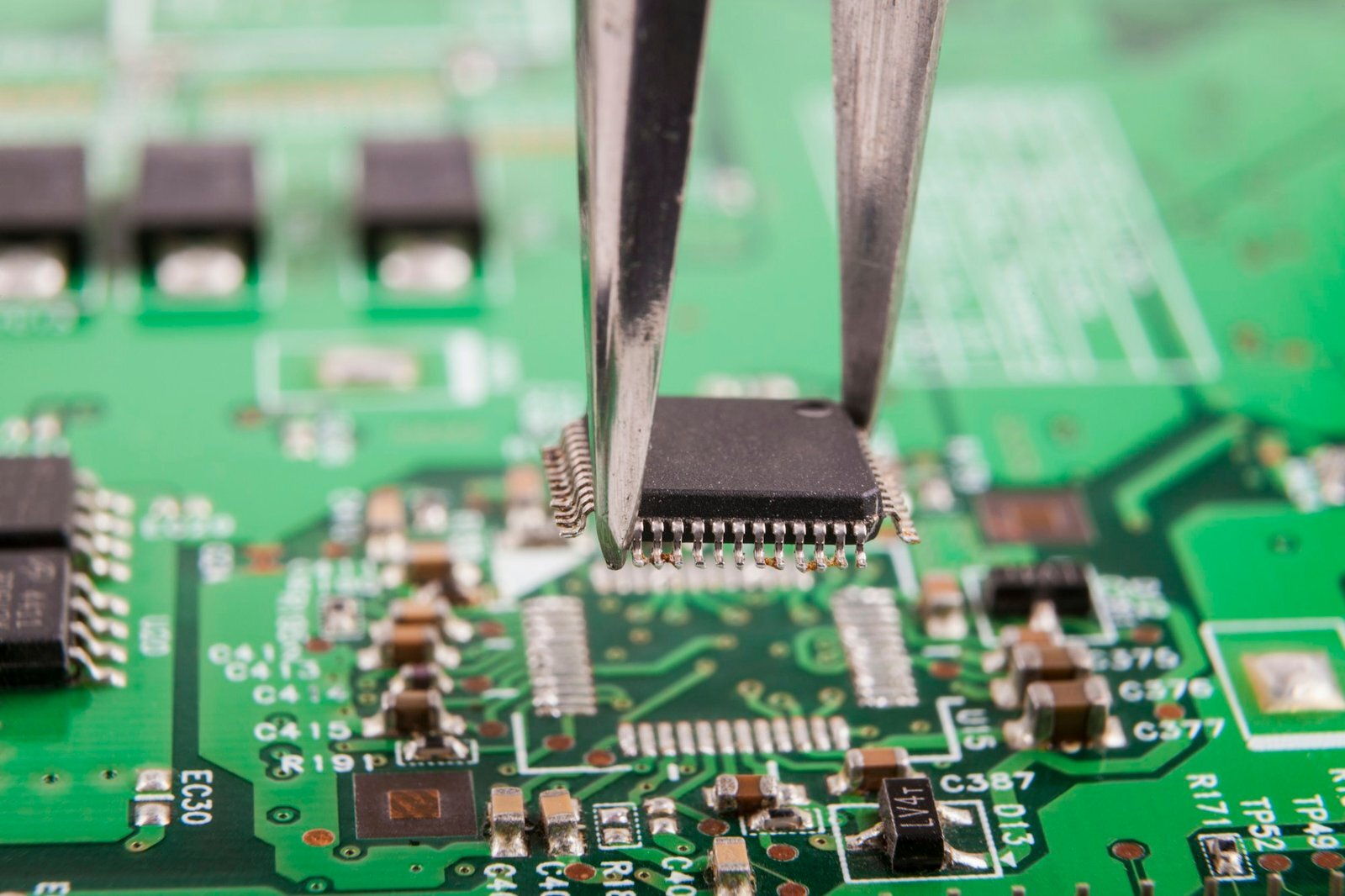

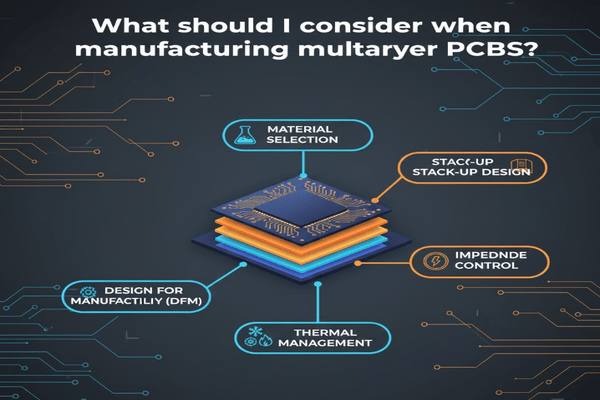

Que dois-je prendre en compte lors de la fabrication de PCB multicouches ?

Vous craignez des erreurs coûteuses dans votre prochain projet de PCB ? Vous ne savez pas comment obtenir les meilleures performances d'une conception multicouche ?

Lors de la fabrication de PCB multicouches, les considérations clés incluent la sélection des matériaux, la conception de l'empilement, le contrôle d'impédance, la gestion thermique et une conception minutieuse pour la fabricabilité (DFM) afin de garantir la fiabilité et les performances.

Concevoir un PCB multicouche, c'est comme construire un gratte-ciel miniature pour l'électronique. Chaque décision, du rez-de-chaussée au penthouse, affecte sa stabilité et sa fonction. J'ai appris cela à mes dépens sur un projet où j'avais négligé la gestion thermique, ce qui a entraîné des défaillances inattendues.

Sélection des matériaux

Le choix des matériaux est fondamental pour les performances et la fiabilité du PCB.

- Matériau du substrat (diélectrique) : Cette couche isolante sépare les couches de cuivre conductrices. Les matériaux courants incluent le FR-4 (retardateur de flamme de type 4), largement utilisé en raison de ses bonnes propriétés électriques et de son coût. Pour les applications à plus haute fréquence, des matériaux comme le FR-4 à haute Tg, le polyimide ou des stratifiés spécialisés chargés de céramique sont nécessaires. Je considère toujours la température de fonctionnement et la vitesse du signal lors de leur sélection.

- Poids du cuivre : Cela fait référence à l'épaisseur de la feuille de cuivre. Les poids standard sont de 1 oz/pied carré ou 2 oz/pied carré. Des poids de cuivre plus élevés sont utilisés pour les plans d'alimentation et les applications à courant élevé, ce qui aide à la dissipation de la chaleur.

Conception de l'empilement

L'agencement des couches, ou "empilement", influence de manière critique l'intégrité du signal et les performances EMI.

- Couches de signal : Ces couches transportent les signaux de données et d'horloge. Elles doivent être placées entre des plans de masse pour assurer un blindage et un environnement d'impédance contrôlée.

- Plans d'alimentation et de masse : Des plans dédiés à l'alimentation et à la masse sont essentiels pour une alimentation stable et la réduction du bruit. Ces plans agissent comme un chemin de retour pour les signaux et aident à dissiper la chaleur. Je m'assure de les distribuer uniformément pour un équilibre thermique.

- Symétrie : Comme je l'ai mentionné précédemment, le maintien d'un empilement symétrique (par exemple, noyau-préimprégné-noyau) est crucial pour prévenir la déformation pendant la fabrication et assurer la stabilité mécanique.

Contrôle d'impédance

Pour les conceptions à haute vitesse, le contrôle d'impédance est non négociable.

- Largeur et espacement des traces : Ces dimensions, ainsi que l'épaisseur du diélectrique et les propriétés du matériau, déterminent l'impédance caractéristique d'une trace. J'utilise des calculateurs d'impédance pour m'assurer que les traces correspondent à l'impédance requise, souvent 50 ohms pour les signaux asymétriques et 100 ohms pour les paires différentielles.

- Constante diélectrique : La constante diélectrique (Er) du matériau choisi affecte directement l'impédance. Connaître et spécifier cela avec précision au fabricant est vital.

Gestion thermique

La chaleur est l'ennemi de l'électronique, et les PCB multicouches peuvent en générer beaucoup.

- Vias thermiques : Ce sont des vias non électriques spécifiquement conçus pour conduire la chaleur des composants chauds vers des zones plus froides ou des dissipateurs thermiques. Je les ajoute toujours sous les circuits intégrés gourmands en énergie.

- Coulées et plans de cuivre : De grandes surfaces de cuivre agissent comme des dissipateurs thermiques, répartissant la chaleur sur la carte.

- Placement des composants : Le placement stratégique des composants générateurs de chaleur pour permettre une dissipation thermique efficace est essentiel.

Conception pour la fabrication (DFM)[^7]

Prendre en compte le processus de fabrication dès le début permet d'économiser du temps et de l'argent.

- Largeur/espacement minimum des traces : Respectez les capacités du fabricant pour éviter des coûts accrus ou des violations de conception.

- Types de vias : Comprenez les différents types de vias (traversants, aveugles, enterrés) et leur impact sur le coût et la densité. Les vias aveugles et enterrés permettent une densité plus élevée mais sont plus chers.

- Panelisation : Discutez des options de panelisation avec le fabricant pour optimiser l'utilisation de la carte et réduire le coût par carte.

En examinant attentivement ces facteurs, je m'assure que mes conceptions de PCB multicouches sont non seulement fonctionnelles, mais aussi fiables et rentables à produire.

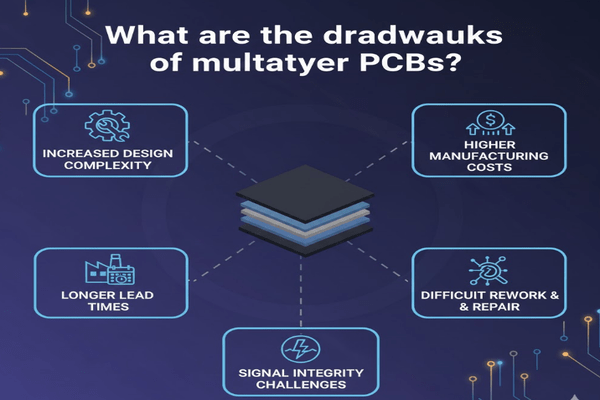

Quels sont les inconvénients des PCB multicouches ?

Vous pensez que les PCB multicouches sont une solution miracle pour tous vos problèmes de conception ? Négliger leurs inconvénients pourrait entraîner des problèmes inattendus et des dépassements de budget.

Bien que puissants, les PCB multicouches présentent des inconvénients tels que des coûts de fabrication[^8] plus élevés, une complexité de conception accrue, des retouches et réparations plus difficiles, des délais[^9] plus longs et potentiellement de plus grands défis en matière d'intégrité du signal s'ils ne sont pas conçus avec soin.

J'ai appris que chaque technologie a ses compromis. Les PCB multicouches, malgré tous leurs avantages, ne font pas exception. Il fut un temps où je me suis lancé dans une conception à 10 couches pour un projet relativement simple, pour ensuite regretter l'explosion des coûts et du temps de développement.

Coût accru

C'est souvent l'inconvénient le plus évident et le premier.

- Coûts des matériaux : Plus de couches signifient plus de matières premières (cuivre, préimprégné, noyau), ce qui augmente directement la nomenclature.

- Complexité de fabrication : Le processus de laminage, l'alignement précis de plusieurs couches et le perçage de vias complexes (aveugles/enterrés) nécessitent un équipement plus sophistiqué et plus d'étapes de traitement. Chaque étape supplémentaire augmente le coût de fabrication.

- Coûts d'outillage : Les coûts initiaux d'outillage et de configuration peuvent être plus élevés en raison de la précision requise pour la fabrication multicouche.

Complexité de la conception

À mesure que le nombre de couches augmente, la complexité du processus de conception augmente également.

- Défis de routage : Bien que davantage de couches offrent plus d'espace de routage, la gestion des interconnexions entre les couches et la garantie de chemins de retour de signal appropriés deviennent plus complexes.

- Optimisation de l'empilement : La conception d'un empilement optimal pour l'intégrité du signal, le contrôle d'impédance et les performances thermiques nécessite des connaissances spécialisées et des outils de simulation.

- Exigences logicielles : Des logiciels de CAO avancés et des outils de simulation sont souvent nécessaires, ce qui peut augmenter les coûts de conception et les courbes d'apprentissage.

Difficulté de retouche et de réparation

Une fois laminé, un PCB multicouche est un bloc monolithique.

- Accessibilité : Les couches internes sont inaccessibles. Si une trace sur une couche interne présente un problème, le réparer est presque impossible sans endommager toute la carte.

- Dessoudage de composants : Le dessoudage de composants multipins sur des cartes multicouches peut être difficile en raison de la masse thermique accrue et des capacités de dissipation thermique des multiples couches, ce qui peut endommager les pastilles ou les traces. J'ai ruiné quelques cartes en essayant de réparer un seul composant mal placé.

Délais plus longs

Le processus de fabrication des PCB multicouches est plus complexe.

- Temps de fabrication : Les étapes supplémentaires (préparation des couches, cycles de laminage, plus de perçage, placage) prolongent naturellement le temps nécessaire pour produire les cartes nues par rapport aux PCB simple ou double face.

- Retards de prototypage : Cela signifie que les cycles de prototypage peuvent être plus longs, ce qui peut ralentir le développement du produit.

Défis d'intégrité du signal

Bien que conçus pour améliorer l'intégrité du signal, une mauvaise conception peut exacerber les problèmes.

- Diaphonie : Sans une planification minutieuse de l'espacement des traces et du blindage, les signaux sur des couches ou des traces adjacentes peuvent interférer les uns avec les autres.

- EMI/CEM[^10] : Une mauvaise conception de l'empilement peut entraîner une augmentation des interférences électromagnétiques (EMI) et une réduction de la compatibilité électromagnétique (CEM), nécessitant plus de blindage ou de filtrage.

- Réseau de distribution d'énergie (PDN) : Assurer une alimentation stable sur plusieurs couches et composants nécessite une conception minutieuse des plans d'alimentation et de masse pour minimiser les chutes de tension et le bruit.

Comprendre ces inconvénients permet de prendre des décisions éclairées, en s'assurant que les avantages des PCB multicouches l'emportent réellement sur leurs complexités pour un projet donné.

South-Electronic est-il le meilleur fabricant de PCB en Chine ?

La recherche du meilleur fabricant de PCB peut être accablante, surtout avec tant d'options en Chine, mais est-ce vraiment le meilleur choix ?

Déterminer le "meilleur" fabricant de PCB comme South-Electronic dépend des besoins spécifiques du projet, car des facteurs tels que le coût, la qualité, les délais, la communication et la spécialisation varient entre les fournisseurs.

J'ai appris que chaque technologie a ses compromis. Les PCB multicouches, malgré tous leurs avantages, ne font pas exception. Il fut un temps où je me suis lancé dans une conception à 10 couches pour un projet relativement simple, pour ensuite regretter l'explosion des coûts et du temps de développement.

Définir "Le meilleur"

Le "meilleur" fabricant n'est pas un titre universel ; c'est une adéquation entre vos besoins et leurs points forts.

- Normes de qualité : Le fabricant respecte-t-il les normes internationales telles que ISO 9001, UL et RoHS ? Leurs processus de contrôle qualité sont-ils robustes ? Recherchez des preuves d'une inspection stricte des matériaux entrants et de tests des produits finis.

- Capacités : Peuvent-ils produire le type spécifique de PCB dont vous avez besoin (par exemple, nombre élevé de couches, HDI, flexible, rigide-flexible, matériaux spécialisés) ? Ont-ils de l'expérience avec les exigences de votre industrie (par exemple, médicale, automobile) ?

- Rentabilité : Il ne s'agit pas seulement du prix le plus bas par carte. Cela inclut les coûts d'outillage, d'expédition et la valeur globale, compte tenu de la qualité et du délai. Un prix légèrement plus élevé pour une meilleure qualité peut permettre de réaliser des économies significatives à long terme.

- Délais : Avec quelle rapidité peuvent-ils livrer les prototypes et les commandes de production ? Offrent-ils des services accélérés si nécessaire ? C'est essentiel pour respecter les délais de développement serrés.

- Communication et support : Quelle est leur réactivité aux demandes de renseignements ? Ont-ils un support technique anglophone ? Une communication claire est vitale, surtout lorsqu'il s'agit de conceptions complexes ou de problèmes potentiels.

Évaluation de South-Electronic (et d'autres)

Sans métriques de performance spécifiques pour South-Electronic, voici comment j'évaluerais généralement n'importe quel fabricant chinois.

- Site web et certifications : Un site web professionnel détaillant leurs capacités et affichant ouvertement les certifications est un bon début.

- Avis et références clients : Recherchez des avis indépendants, des témoignages ou demandez des références à des clients d'une industrie similaire.

- Processus de demande de devis (RFQ) : La réponse à la RFQ est-elle complète et claire ? Posent-ils des questions intelligentes sur votre conception, indiquant une bonne compréhension ?

- Prototypage : Commencez par une petite commande de prototypes[^12]. C'est le meilleur moyen d'évaluer leur qualité, leurs délais et leur communication avant de s'engager sur de grandes séries de production. Je recommande toujours cette étape.

- Audit d'usine (le cas échéant) : Pour les commandes plus importantes, un audit d'usine ou une inspection par un tiers peut fournir des informations plus approfondies sur leurs opérations et leur contrôle qualité.

Conclusion

Les PCB multicouches offrent des solutions avancées pour l'électronique complexe, mais nécessitent une conception et une considération de fabrication minutieuses pour équilibrer les performances avec le coût et la complexité.