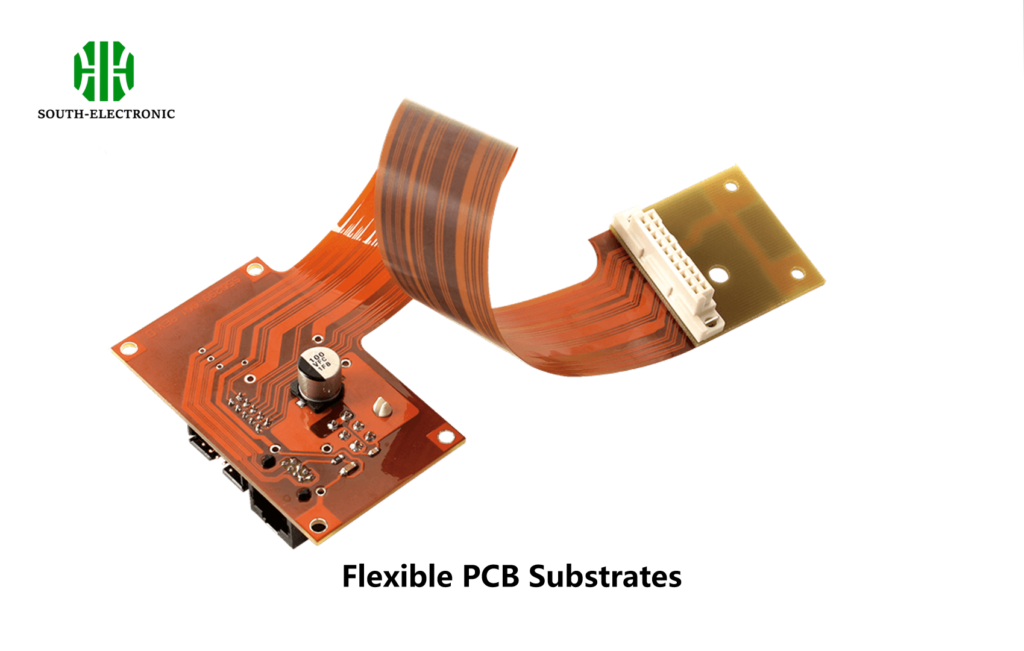

Vos circuits imprimés flexibles se sont-ils déjà fissurés ou ont-ils cédé sous contrainte ? Imaginez : votre conception fonctionne parfaitement en laboratoire, mais échoue au montage. C’est là que les raidisseurs de circuits imprimés deviennent indispensables.

Les raidisseurs de circuits imprimés[^1] renforcent les circuits imprimés, prévenant ainsi les dommages lors des contraintes mécaniques[^2]. Ils renforcent les zones flexibles, soutiennent les connecteurs et absorbent les chocs. Considérez-les comme une véritable armure pour vos circuits fragiles.

Le choix du bon raidisseur influence la durée de vie et les performances de votre carte. Examinons leur importance et comment éviter les erreurs coûteuses.

Pourquoi votre circuit imprimé flexible ne peut-il pas fonctionner sans raidisseurs ?

Les circuits imprimés flexibles se plient, mais les contraintes répétées fracturent les circuits. Imaginez un appareil portable qui se casse après 100 pliages. Sans raidisseurs, les composants se détachent, les pistes se fissurent et les connexions se détériorent.

Les raidisseurs fixent les points de soudure, protègent les zones de flexion et répartissent la charge mécanique. Ils transforment des circuits fragiles en systèmes durables, prêts à l’emploi.

Quand les raidisseurs deviennent essentiels

Utilisez des raidisseurs dans les cas suivants :

| Scénario | Résultat sans raidisseur | Avec amélioration des raidisseurs |

|---|---|---|

| Montage de connecteurs | Soudures fissurées sous l’effet de la force | Connexions stables pour plus de 10 000 insertions |

| Flexions répétées | Les pistes se fracturent après 200 pliages | Résiste à plus de 1 000 cycles de flexion |

| Composants lourds | La carte se déforme, provoquant un désalignement | Maintient la planéité à 0,1 mm près |

Les raidisseurs fonctionnent en redistribuant les contraintes. Par exemple, les raidisseurs FR4 placés près des connecteurs empêchent les fissures de soudure lors du tirage des câbles. Dans les appareils pliables, les raidisseurs en polyimide permettent une flexion contrôlée sans étirer excessivement les pistes de cuivre.

FR4 vs Polyimide vs Aluminium : Quel matériau de raidisseur convient à votre budget et à vos performances ?

Une start-up IoT a choisi des raidisseurs en aluminium pour son appareil robuste, mais s’est heurtée à des interférences de signal. Le choix du matériau a un impact direct sur le coût et la fonctionnalité.

Le FR4 offre une rigidité à faible coût, le polyimide supporte les fortes chaleurs et l’aluminium dissipe la chaleur mais présente un risque de court-circuit. Adaptez le matériau à vos besoins mécaniques et électriques.

)

Analyse coût/performance

| Matériau | Coût par pouce carré | Température maximale | Idéal pour | À éviter si |

|---|---|---|---|---|

| FR4[^3] | 0,15 $ | 130 °C | Électronique grand public | Signaux haute fréquence |

| Polyimide[^4] | 0,35 $ | 260 °C | Aéronautique, automobile | Budgets serrés |

| Aluminium[^5] | 0,50 $ | 150 °C | Systèmes d’alimentation thermosensibles | Besoins d’intégrité du signal |

Le FR4 convient aux projets à petit budget sans chaleur extrême. La stabilité thermique du polyimide justifie son coût dans les unités de contrôle moteur. L’aluminium excelle dans l’éclairage LED, mais nécessite des couches d’isolation pour éviter les courts-circuits.

Fin comme du papier ou épais comme une pièce de monnaie ? Comment choisir l’épaisseur idéale d’un raidisseur ?

Un dispositif médical a échoué car des raidisseurs en aluminium de 2 mm le rendaient trop rigide. La version repensée en polyimide de 0,8 mm a résisté à la stérilisation et à la flexion.

L’épaisseur dépend du rayon de courbure et du poids du composant. Plus épais ≠ mieux : il s’agit d’équilibrer maintien et flexibilité.

)

Règles de sélection de l’épaisseur

| Application | Épaisseur recommandée | Matériau | Raison |

|---|---|---|---|

| Connecteurs USB | 0,4-0,6 mm | FR4 | Empêche les oscillations sans encombrement |

| Capteurs automobiles | 1,0-1,2 mm | Polyimide | Résistance aux vibrations |

| Bornes de batterie | 2,0-2,5 mm | Aluminium | Compatible avec les jeux de barres lourds |

Pour les téléphones pliables, le polyimide de 0,2 mm permet des courbures serrées. Les contrôleurs de moteurs industriels nécessitent du FR4 de 1,5 mm pour supporter les vibrations des relais. Testez toujours les prototypes dans des conditions de contrainte réelles.

Le dommage caché : installez-vous mal les raidisseurs de circuit imprimé ?

Une usine a collé des raidisseurs avec de l’époxy standard, ce qui a provoqué un délaminage sous l’effet de l’humidité. Les erreurs d’installation annulent la sécurité.Avantages des raidisseurs.

Des adhésifs ou des placements incorrects peuvent entraîner des déformations et des échecs de connexion. Suivez les protocoles de collage spécifiques au matériau.

)

Tableau de contrôle d’installation

| Erreur | Conséquence | Correction |

|---|---|---|

| Répartition inégale de l’adhésif | Les espaces d’air réduisent l’adhérence | Utiliser une distribution de colle à motifs |

| Placement mal aligné | Concentrations de contraintes | Marqueurs d’alignement laser |

| Époxy haute température sur polyimide | Déformation du matériau | Utiliser des adhésifs acryliques basse température |

Les paramètres de la presse à chaud sont importants : 150 °C pendant 60 secondes conviennent au FR4, tandis que le polyimide nécessite 120 °C pendant 90 secondes. Veillez à toujours polymériser les adhésifs dans une humidité contrôlée.

Conclusion

Les raidisseurs de PCB préviennent les pannes coûteuses : si vous choisissez judicieusement les matériaux, calculez précisément leur épaisseur et installez-les correctement. Ils ne sont pas facultatifs ; ils constituent la police d’assurance de votre conception.

[^1] : Explorez ce lien pour comprendre le rôle essentiel des raidisseurs de PCB dans l’amélioration de la durabilité et des performances des PCB flexibles.

[^2] : Découvrez l’impact des contraintes mécaniques sur l’électronique et comment les atténuer pour des appareils plus durables.

[^3] : Explorez ce lien pour comprendre les avantages et les limites du FR4, un choix populaire pour les projets électroniques économiques.

[^4] : Découvrez pourquoi le polyimide est privilégié dans les industries de haute performance, notamment pour sa stabilité thermique et sa durabilité. [^5] : Découvrez les problèmes potentiels liés à l’aluminium dans l’électronique, notamment l’intégrité du signal et les besoins d’isolation, afin de faire des choix éclairés.

[^6] : L’exploration de ces protocoles améliorera vos connaissances et la fiabilité de vos assemblages de circuits imprimés.