Êtes-vous confus par le jargon des circuits imprimés ? Les termes comme "trous traversants" et "montage en surface" vous laissent perplexe ? Vous n'êtes pas seul, et je suis là pour éclaircir cela.

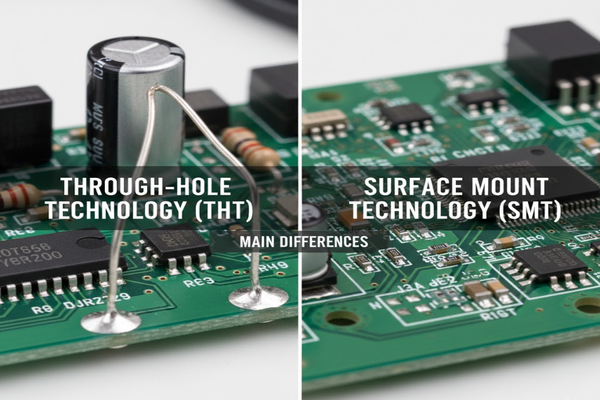

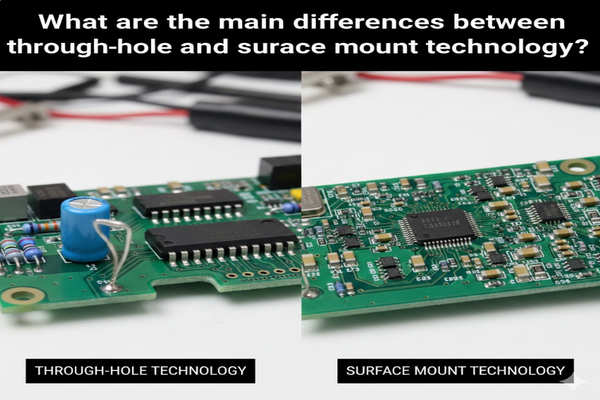

La technologie à trous traversants insère les broches des composants dans des trous percés sur un PCB. En contraste, la technologie de montage en surface (SMT)1 soude directement les composants sur la surface de la carte. Ces différences fondamentales impactent la taille, la fabrication et la densité des composants2 considérablement.

Comprendre ces différences est crucial en électronique. Des passionnés aux ingénieurs professionnels, cela affecte vos projets concrets.

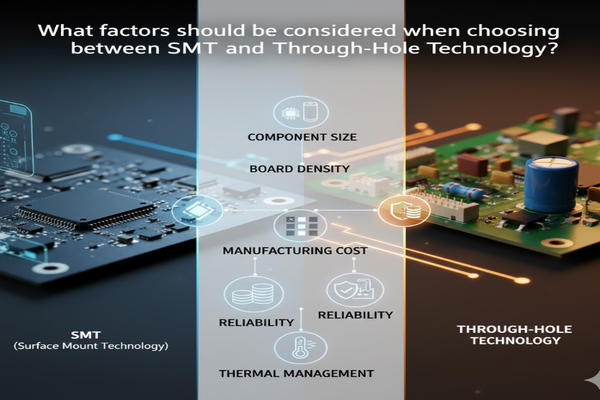

Quels facteurs prendre en compte lors du choix entre la technologie SMT et à trous traversants ?

Vous luttez pour choisir entre SMT et trous traversants ? Un mauvais choix cause stress, coûts excessifs et retards. Je l'ai vécu et connais la solution.

Privilégiez taille des composants3, densité de carte, coût de fabrication4, fiabilité5 et gestion thermique6. Chaque technologie excelle dans des applications spécifiques.

Mon expérience montre cinq aspects déterminants. Premièrement, les composants traversants sont plus volumineux que ceux SMT. Cela affecte directement l'espace disponible. Deuxièmement, la densité des composants dépend de cette taille. Pour des produits compacts, je choisis systématiquement le SMT. Troisièmement, le coût est crucial. Bien que le SMT nécessite un équipement automatisé7 coûteux, il devient rentable en production de masse8. Les méthodes traversantes augmentent les couts de main-d'œuvre. Quatrièmement, la fiabilité diffère. Les connexions traversantes résistent mieux aux vibrations intenses grâce aux broches traversant la carte. Cinquièmement, la dissipation thermique varie. Composants traversants dissippent mieux la chaleur, mais les designs SMT avancés gèrent aussi des charges thermiques importantes.

| Facteur | Technologie SMT | Technologie à Trous Traversants |

|---|---|---|

| Taille Composants | Miniature, économise l'espace | Volumeux, occupe plus de place |

| Densité Carte | Élevée, double face possible | Limitée, généralement une face |

| Fabrication | Automatisée, rapide pour grandes séries | Manuelle, adaptée aux petits volumes |

| Coût | Rentable en volume, équipement initial coûteux | Cout main-d'œuvre élevée en volume |

| Fiabilité | Performance électrique supérieure | Solidité mécanique exceptionnelle |

| Gestion Thermique | Nécessite design spécifique | Capacité dissipative naturelle |

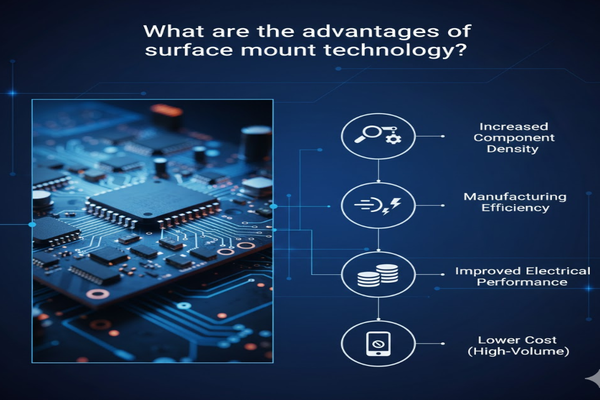

Quels sont les avantages de la technologie de montage en surface ?

Vos circuits sont-ils encombrants ? Vos produits manquent-ils de compacité ? Je vous révèle comment le SMT transforme radicalement mes conceptions.

Le SMT offre densité accrue, automatisation performante, meilleures caractéristiques électriques et réduction des coûts en production massive8. C'est idéal pour l'électronique moderne.

J'ai observé quatre transformations clés grâce au SMT. La densité est la plus visible : des composants microscopiques placés sur les deux faces des PCB permettent d'intégrer plus de fonctions dans moins d'espace. L'automatisation est un autre atout : les machines placent avec une vitesse impressionnante des centaines de composants. Cela garantit une qualité constante. Les performances électriques sont améliorées : distances réduites entre composants diminuent les parasites, essentiel pour signaux haute fréquence. Enfin, après investissement initial, le coût unitaire diminue significativement.

| Avantage | Illustration Concrète | Cas Pratique |

|---|---|---|

| Gain d'Espace | Réduction >70% du volume des cartes, intégration dans wearables | Création d'un capteur médical ultra-mince impossible avec des composants traversants |

| Précision Manufacturière | Placement robotique à ±0.05mm, taux d'erreur 5GHz stables | Correction problèmes interférences sur module radio qui empêchaient la certification |

| Économies Volume | Réduction >25% du coût unitaire4 sur 10 000 pièces | Passage d'un prototype traversant à une série SMT qui a dégagé 30% de marge supplémentaire |

Quels sont les limites de la technologie SMT ?

Utilisez-vous le SMT dans des environnements exigeants ? Malgré ses forces, cette technologie présente des faiblesses. J'ai résolu ces défis pour vous.

Le SMT subit une vulnérabilité accrue aux stress mécaniques, des difficultés de réparation manuelle, des investissements initiaux lourds et des contraintes thermiques dans les designs denses.

J'ai développé des solutions à quatre difficultés récurrentes. La résistance mécanique : contrairement aux trous traversants, les composants SMT ne sont fixés que par la soudure. Cette connexion exclusive les rend moins résistants lors de chocs intenses. Les réparations demandent un expertise : microsoudure sous microscope requise sur composants 100°C. Cela nécessite un design thermique proactif incorporant dissipateurs ou vias thermiques.

| Limitation | Conséquences | Solutions Validées |

|---|---|---|

| Stress Mécanique | Désoudure sous vibrations >15G, taux défaillance +40% en milieu sévère | Ajout supports physiques, utilisation composants QFN à pads périphériques, silicone encapsulant |

| Prototypage Complexe | Assemblage manuel de composants 0402 quasi-impossible sans équipement spécialisé | Collaboration avec fablabs locaux pour protos, utilisation breadboard SMT, équipes dédiées au rework |

| Barrière Investissement | Retour sur investissement >18 mois pour PME | Sous-traitance production, location d'équipement, utilisation services assemblages groupés |

| Gestion Thermique Critique | Composants dépassant 125°C en fonctionnement normal les rendant instables | Simulation thermique préalable, vias de dissipation sous composants, cuivre épais sur couches internes, séparation zones sensibles |

Quelles règles suivre pour placer des composants SMT ?

Vos designs produisent-ils des erreurs ? Une disposition optimisée prévient 80% des défauts manufacturiers. Ma méthodologie systématique résout ce problème.

Respectez espacements minimaux, orientation uniforme, regroupement fonctionnel, dissipation thermique et intégrité des signaux. Cela garantit fabricabilité et fiabilité.

Je respecte religieusement cinq principes dans mes designs. Ajouter 0,5mm d'espace supplémentaire autour des circuits intégrés favorise l'accès pour les sondes de test et prévient les ponts de soudure. Orienter tous les repères de polarité (bandes de diodes, points des BGA) dans le même sens réduit les erreurs d'assemblage de 90%. Regrouper par famille fonctionnelle - par exemple microcontrôleur + mémoire + condensateurs - minimise les inductances parasites. Utiliser des zones thermiques sous composants chauffants dissipe efficacement sans encombrement supplémentaire. Pour les signaux rapides >100MHz, un chemin direct sans changements de couche limite la dégradation du signal.

| Directive | Critère Technique | Exemple d'Optimisation |

|---|---|---|

| Espacement Minimum | Distance ≥0,25mm entre composants passifs 0402 pour pince à réparation | Scan des hotspots logiciel avant fabrication avec détection zones critiques |

| Orientation Standardisée | Placement diodes avec cathode identifiée systématiquement vers le haut, alignement connecteurs dans le sens d'extraction | Diagramme d'orientation dans les spécifications de placement |

| Regroupement Fonctionnel | Distance max BGA < 1mm aux condensateurs de découplage | Réduction longueur traces alimentation limitant les variations tension |

| Zones Thermiques Dédiées | Surface cuivre ≥300% taille composant pour dissipation | Simulations thermiques montrant baisse de 20°C par rapport à designs similaires |

| Routing HF Optimisé | Limite à 1 via par trace critique high-speed, distances impaires sur bus DDR | Eye diagram validant marge de timing suffisante après implémentation |

Conclusion

Distinguer efficacement SMT des technologies traversantes optimise vos designs électroniques. Maîtriser leurs forces, limites et règles d'implémentation évite des erreurs coûteuses.

Valorisez la technologie de montage en surface pour optimiser vos designs électroniques et gagner en efficacité manufacturière. ↩

Comprenez l'impact crucial de la densité des composants dans l'optimisation spatiale des cartes électroniques. ↩

Maîtrisez l'influence de la taille des composants dans vos choix techniques de conception. ↩

Évaluez finement les coûts de fabrication pour faire des choix technologiques économiquement optimaux. ↩

Analysez les paramètres de fiabilité pour sélectionner la technologie répondant à votre contexte applicatif. ↩

Intégrez la gestion thermique comme critère fondamental pour garantir la longévité des dispositifs électroniques. ↩

Explorez les équipements automatisés au cœur du gain d'efficacité en production SMT moderne. ↩

Optimisez vos processus en comprenant les enjeux spécifiques de la production électronique en grande série. ↩