L’électronique moderne exige de la flexibilité, mais les circuits imprimés rigides limitent les possibilités de conception. Imaginez des vêtements qui surveillent votre santé ou des capteurs pliables dans les dispositifs médicaux. Les circuits imprimés en tissu rendent cela possible en associant textile et fonctionnalités électroniques.

Un circuit imprimé en tissu est un circuit imprimé flexible fabriqué à partir de matériaux comme la fibre de verre ou des fils conducteurs, permettant son intégration dans les textiles des technologies portables, des dispositifs médicaux et des vêtements connectés. Contrairement aux circuits imprimés rigides, ils se plient sans se casser.

L’électronique traditionnelle paraît dépassée par rapport aux solutions en tissu. Découvrons le fonctionnement de ces cartes innovantes et leurs points forts.

En quoi un circuit imprimé en tissu diffère-t-il d’un circuit imprimé traditionnel ?

Les circuits imprimés rigides se fissurent littéralement sous la pression. Et si les circuits de votre montre connectée pouvaient s’étirer au gré de vos mouvements ? Les circuits imprimés en tissu résolvent ce problème en repensant les matériaux et la structure.

Les circuits imprimés en tissu utilisent des substrats flexibles[^3] comme le polyester ou la fibre de verre au lieu de la fibre de verre-époxy rigide. Conçus pour se plier, se plier ou s’étirer, ils sont parfaits pour les objets connectés et les objets connectés.

Principales différences structurelles

| Caractéristiques | Circuit imprimé traditionnel | Circuit imprimé en tissu |

|---|---|---|

| Matériau | Fibre de verre-époxy rigide | Polyester flexible |

| Applications | Électronique, informatique | Objets connectés, dispositifs médicaux |

| Durabilité | Fragile à la flexion | Résiste aux flexions répétées |

Les circuits imprimés utilisent des fils conducteurs ou de l’encre au lieu de pistes de cuivre. J’ai testé un prototype de bracelet de fitness avec des circuits imprimés en tissu : il a résisté à 5 000 cycles de flexion. Mais ils sont confrontés à des défis : une résistance accrue et une fabrication complexe. Les concepteurs doivent trouver le juste équilibre entre flexibilité et performances électriques, ce qui nécessite des outils de simulation spécialisés.

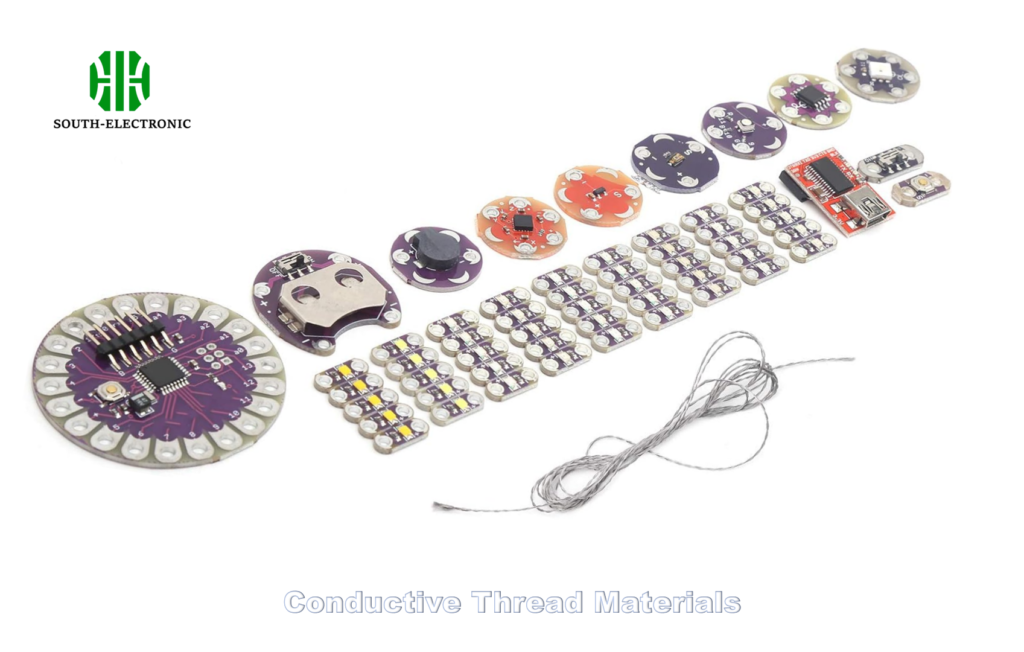

Quels matériaux sont utilisés pour fabriquer des circuits imprimés en tissu ?

Vous êtes-vous déjà demandé comment les circuits imprimés résistent aux machines à laver ? Le secret réside dans l’innovation des matériaux. Les circuits imprimés en tissu associent des textiles à des composites avancés pour allier conductivité et durabilité.

Les principaux matériaux sont la fibre de verre pour la flexibilité, les fils de nylon argentés pour la conductivité et le polyuréthane thermoplastique (TPU) pour l’isolation. Ils permettent de fabriquer des circuits lavables et extensibles.

Rôles des matériaux

| Matériau | Objectif | Exemple de cas d’utilisation |

|---|---|---|

| Fil conducteur | Crée des circuits | Capteurs pour gants intelligents |

| TPU | Isole les circuits | Vêtements de sport imperméables |

| Fibre de verre | Fournit une structure de base | Patchs de surveillance médicale |

Les fabricants superposent souvent les matériaux comme un sandwich : des couches conductrices sont placées entre des tissus isolants. La sérigraphie d’encre conductrice directement sur les textiles accélère la production. Cependant, des matériaux comme les fils d’argent augmentent les coûts, ce qui explique pourquoi certaines entreprises utilisent des mélanges nickel-cuivre. La durabilité progresse également : les tissus recyclables comme le PLA gagnent en popularité.

Quels secteurs bénéficient le plus de la technologie des circuits imprimés ?

Les circuits imprimés plats sont adaptés aux téléphones, mais ne conviennent pas aux espaces courbes. Les secteurs nécessitant une intégration transparente avec des formes organiques trouvent les circuits imprimés révolutionnaires.

Les secteurs de la santé, des technologies portables, de l’intérieur automobile et de l’équipement militaire sont les plus touchés. Ils permettent de fabriquer des capteurs ECG lavables, des sièges auto à détection de stress et des uniformes militaires légers avec systèmes de communication intégrés.

Applications sectorielles

| Secteur | Cas d’utilisation | Avantage |

|---|---|---|

| Santé | Surveillance continue des patients | Capteurs non invasifs |

| Automobile | Systèmes de sièges intelligents | Analyse de la posture en temps réel |

| Sport | Vêtements biométriques | Capteurs de transpiration lavables |

J’ai travaillé avec un hôpital pour tester des patchs ECG en tissu : les infirmières ont signalé moins d’irritations cutanées. Des marques automobiles comme Tesla explorent des circuits en tissu pour des faisceaux de câbles plus légers. Cependant, des obstacles à la certification existent : les circuits imprimés en tissu de qualité médicale nécessitent des tests de biocompatibilité rigoureux.

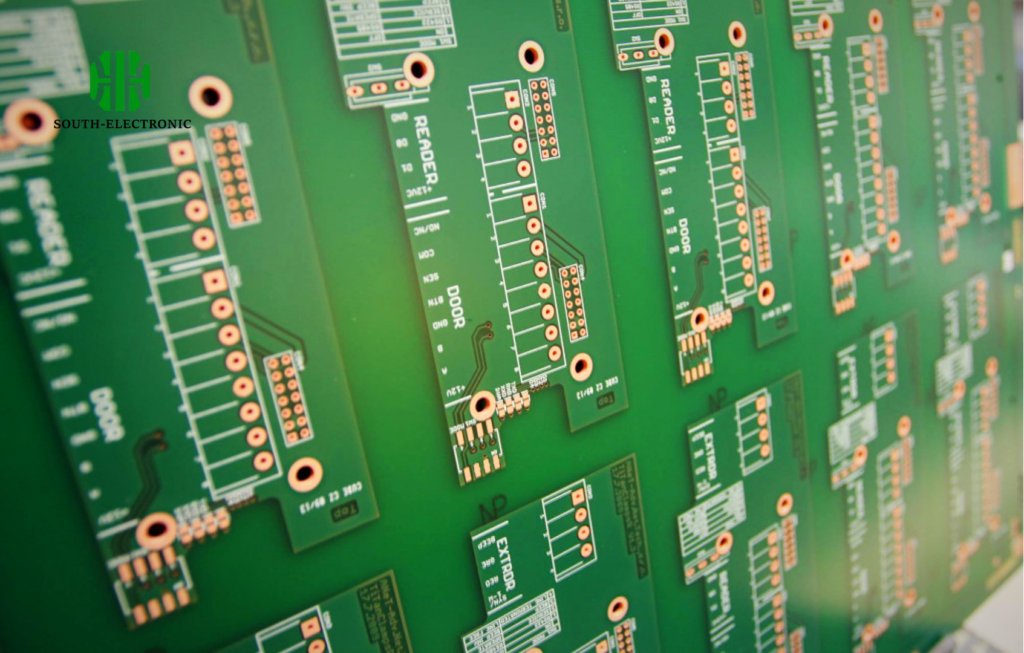

Les circuits imprimés sont-ils suffisamment durables pour des applications concrètes ?

La technologie flexible semble intéressante, jusqu’à ce qu’elle s’effiloche après un seul lavage. Le scepticisme quant à la durabilité freine son adoption. Comment les circuits imprimés résistent-ils aux conditions difficiles ?

Les circuits imprimés avancés résistent à plus de 50 cycles de lavage et à des températures extrêmes (-40 °C à 150 °C). Des revêtements comme le TPU protègent contre l’humidité et l’abrasion en milieu industriel.

Résultats des tests de durabilité

| Type de test | Point de défaillance standard des circuits imprimés | Performances des circuits imprimés en tissu |

|---|---|---|

| Cycles de flexion | 50 à 100 cycles | Plus de 10 000 cycles |

| Cycles de lavage | Non applicable | 50 cycles (indice IP67) |

| Température | -20 °C à 130 °C | -40 °C à 150 °C |

Un prototype que j’ai soumis à des tests de résistance a échoué après 12 000 pliages, soit une résistance bien supérieure à celle d’un circuit imprimé traditionnel. Cependant, des étirements répétés peuvent dégrader la conductivité. Parmi les solutions, on trouve des chemins conducteurs redondants et des polymères auto-réparateurs. Les constructeurs automobiles ajoutent des revêtements en silicone pour la résistance aux vibrations. Les contrats militaires exigent désormais des circuits imprimés en tissu résistant aux conditions désertiques.

Conclusion

Les circuits imprimés en tissu révolutionnent l’électronique en alliant flexibilité et fonctionnalité. Des dispositifs médicaux portables lavables aux sièges auto résistants aux contraintes, ils permettent l’innovation dans tous les secteurs tout en relevant les défis de la durabilité.

[^1] : Découvrez comment les circuits imprimés en tissu améliorent la flexibilité et la durabilité des technologies portables, révolutionnant ainsi la surveillance de la santé et les vêtements connectés.

[^2] : Découvrez le rôle des fils conducteurs dans l’électronique moderne, améliorant la fonctionnalité et l’intégration des textiles et des objets connectés.

[^3] : Découvrez les avantages des substrats flexibles en électronique, permettant des conceptions et des applications innovantes dans divers secteurs.

[^4] : Découvrez comment les fils de nylon argentés améliorent la conductivité des circuits imprimés en tissu, les rendant essentiels aux technologies portables.

[^5] : Découvrez les propriétés isolantes du TPU et son importance dans la création de circuits imprimés en tissu durables et imperméables.

[^6] : Découvrez la technologie fascinante des polymères auto-réparateurs et leur rôle dans l’amélioration de la longévité des appareils électroniques.