Besoin d’électronique plus fine, mais manquez d’espace ? Les circuits imprimés standards sont source de frustration par leur encombrement. Les circuits imprimés haute densité (HDI) réduisent considérablement la taille tout en augmentant la puissance.

Les circuits imprimés HDI utilisent des micro-vias et des vias borgnes/enterrés pour loger des pistes plus denses dans des cartes plus fines. Cela permet d’obtenir des circuits plus légers et plus rapides, idéaux pour les smartphones et les serveurs, où l’espace et les performances sont essentiels.

Comprendre la technologie HDI permet de concevoir de meilleures électroniques. Découvrons ses principaux composants et avantages.

Qu’est-ce qu’un connecteur haute densité ?

Vous rencontrez des difficultés avec le câblage encombré des appareils exigus ? Des connexions mal fixées peuvent endommager les systèmes. Les connecteurs haute densité gâchent le chaos.

Ces interfaces compactes permettent d’accueillir plus de contacts par pouce carré que les connecteurs standards. Ils maintiennent un flux de signal fiable dans les espaces restreints, comme les implants médicaux ou les contrôleurs de drones.

Principaux avantages et caractéristiques de conception

Trois aspects définissent ces connecteurs compacts. Chacun résout les problèmes de connexion dans l’électronique miniature.

Densité de contact

Les connecteurs modernes regroupent 2 à 3 fois plus de broches dans une surface égale. Les câbles flexibles pour smartphones contiennent plus de 100 contacts de 5 mm de large, contrairement aux câbles plats traditionnels. Cette densité accrue résout les contraintes d’espace physique.

Solutions d’intégrité du signal

| Défi | Solution |

|---|---|

| Diaphonie | Blindage entre broches |

| Désadaptation d’impédance | Matériaux diélectriques contrôlés |

| Perte de signal | Contacts plaqués or |

Innovations en matière de durabilité

Les branchements répétés usent les contacts. Les versions haute densité utilisent des ressorts en cuivre-béryllium et des boîtiers renforcés. Les tests ont montré plus de 50 000 insertions sans défaillance dans l’équipement militaire américain. Leur fiabilité justifie le surcoût pour les applications critiques.

Quelle est la différence entre les revêtements haute densité et basse densité ?

Vous concevez des circuits imprimés mais vous hésitez sur le choix des matériaux ? Une épaisseur de cœur inadaptée nuit à la qualité du signal. La densité impacte à la fois la structure et la fonction.

Les revêtements basse densité privilégient les économies de coûts avec une épaisseur standard, souvent supérieure à 50 microns. La haute densité utilise des matériaux plus fins, comme des laminés de 20 microns, pour les configurations denses.

Variations de matériaux et de performances

Ces différences critiques définissent les capacités essentielles de diverses applications :

Contraste de construction

Les cartes haute densité nécessitent un collage spécialisé. Les fabricants utilisent du cuivre à profil bas et des résines modifiées, ce qui permet de contrôler les fuites de signal. Les cartes standard utilisent des matériaux FR4 courants, mais leur précision est moindre.

Facteurs de fonctionnalité

Les revêtements fins permettent l’empilement de micro-vias. J’ai pu le constater lors d’une visite d’usine : quatre micro-vias empilés sur une épaisseur de 0,8 mm pour un support de processeur. Les couches basse densité nécessitent deux fois plus d’espace pour les vias traversants.

Considérations d’application

| Type de dispositif | Densité recommandée | Pourquoi ? | ||||

|---|---|---|---|---|---|---|

| Bande lumineuse LED | Faible densité | Circuits simples / Priorité au coût | Commutateur réseau | Haute densité | Exigences de débit du signal | |

| Jouet pour enfants | Faible densité | Besoins de durabilité uniquement | ||||

| Endoscope médical | Haute densité | Miniaturisation impérative |

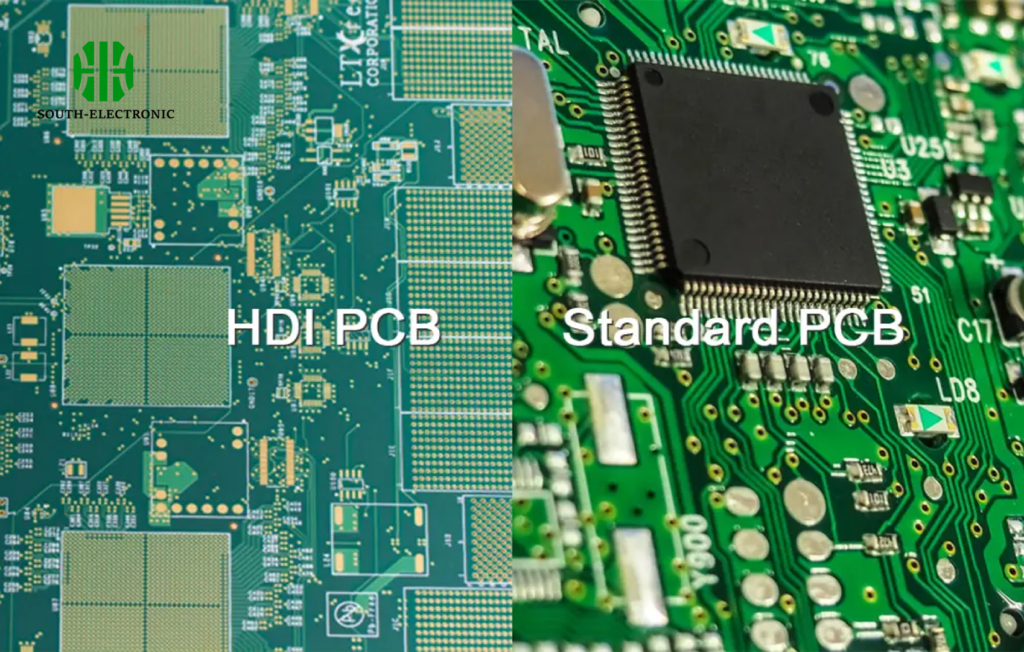

Pourquoi choisir HDI plutôt que les circuits imprimés traditionnels ?

Frustré par les gadgets encombrants qui limitent les performances ? Les cartes mères traditionnelles freinent l’innovation. HDI franchit les barrières.

Ces circuits avancés raccourcissent les trajets du signal de 40 à 60 % par rapport aux circuits imprimés conventionnels. Cela équivaut à un traitement plus rapide avec moins de chaleur, un atout essentiel pour les stations de base 5G et les casques de réalité virtuelle.

Avantages techniques par catégorie

Trois raisons convaincantes justifient la mise à niveau :

Avantages de la miniaturisation

La taille des cartes mères des téléphones a diminué de 75 % après l’adoption de HDI. Les micro-vias éliminent les limitations des trous traversants. Les vias borgnes connectent les couches sans percer la carte entière. Cela ajoute un espace de routage « invisible ».

Améliorations de la vitesse

Les chemins de signal raccourcis réduisent la latence. Le transfert de données augmente de 60 % par rapport aux configurations traditionnelles lors des tests sur serveur. La distance réduite minimise la distorsion du signal, ce qui augmente directement la puissance de calcul.

Améliorations de la fiabilité

| Mode de défaillance | Solution HDI |

|---|---|

| Fissures dues aux contraintes thermiques | Procédé de laminage séquentiel |

| Absorption d’humidité | Formules de résine avancées |

| Fractures dues aux vibrations | Conception d’absorption des chocs des micro-vias |

Le positionnement plus serré des composants améliore l’intégrité structurelle. Moins de soudures signifie moins de points de défaillance, ce qui réduit les coûts de garantie à long terme.

Comment choisir le bon fournisseur HDI ?

Dépassé par les promesses des fabricants ? De mauvais partenaires peuvent engendrer des catastrophes de production. Une sélection rigoureuse évite les tracas.

Choisissez des usines dotées d’une expertise éprouvée en micro-vias et d’une certification spécifique HDI. Visitez leurs salles blanches et constatez par vous-même la précision du perçage laser.

Critères de sélection critiques : une avancée majeure

Cinq facteurs clés déterminent la fiabilité des partenaires. L’omission d’un facteur risque d’échouer :

Validation de l’expertise technique

Demandez des échantillons de portefeuille et des rapports TDR. Les bons fournisseurs les partagent volontiers. J’ai rejeté trois fournisseurs dont les micro-vias ont échoué aux tests d’impédance. Les plus performants atteignent des rendements de production supérieurs à 98 %.

Rigueur de l’approvisionnement en matériaux

Assurez-vous de la traçabilité des stratifiés haute fréquence de DuPont ou d’Isola. Les importations non officielles provoquent un délaminage. Vérifiez l’uniformité des feuilles de cuivre à l’aide des rapports de laboratoire MEB.

Équilibre qualité-prix

| Budget | Catégorie fournisseur | Idéal pour |

|---|---|---|

| Premium | Catégorie 1 ($) | Médical/militaire |

| Équilibré | Catégorie 2 ($$) | Capteurs industriels/automobiles |

| Axé sur les coûts | Catégorie 3 ($$$) | Électronique grand public |

Protocoles de communication

Confirmez une assistance technique 24h/24 et 7j/7. Le chevauchement des fuseaux horaires est important. Les réponses tardives d’un fournisseur ont perturbé le calendrier de mon prototype.

Transparence des tests

Exigez des rapports IST et de cycles thermiques. Évitez ceux qui ne proposent qu’une inspection visuelle. Les tests de fiabilité avancés distinguent les leaders.

Conclusion

Les circuits imprimés HDI offrent une électronique compacte et performante grâce à des microvias et des configurations denses. Le choix de fabricants qualifiés garantit le succès de cette technologie avancée.