Avez-vous déjà rencontré des problèmes avec les circuits imprimés de votre smartphone ? Frustré par la surchauffe de vos processeurs ou des connexions instables ? Le package BGA[^1] résout ces problèmes électroniques modernes.

Le BGA (Ball Grid Array) loge des billes de soudure sous les circuits intégrés des processeurs, des GPU et de la mémoire, là où les performances sont primordiales. Sa densité surpasse les anciennes conceptions de broches, améliorant le flux électrique et le refroidissement des téléphones, ordinateurs et appareils de télécommunications fonctionnant dans des espaces restreints ou à forte puissance.

Comprendre le BGA permet des conceptions plus intelligentes. Explorons maintenant les règles de conception clés, les aspects pratiques de la réparation et les comparaisons de boîtiers alternatifs pour votre prochain projet.

Quels sont les points clés de la conception d’un PCB BGA ?

Votre carte tombe en panne à cause d’une contrainte thermique ? Les minuscules BGA exigent une planification précise, souvent négligée au début.

Concentrez-vous sur l’alignement des pastilles, le routage des pistes et les vias thermiques. Une taille de pastille idéale évite les ponts de soudure, tandis que le routage de fuite évite les interférences de signaux telles que la diaphonie ou le bruit.

Quand la retouche d’un BGA est-elle nécessaire ?

Éléments critiques de conception :

La réussite repose sur trois facteurs mesurables :

| Élément | Pourquoi c’est important | Bonnes pratiques | |—————–|——————————|——————————-|

| Diamètre des pastilles | Empêche le chevauchement des billes | Taille des billes adaptée à ±10 % |

| Placement des vias | Évite les dommages par perçage | Utiliser des micro-vias à l’extérieur des pastilles |

| Choix du laminé | Contrôle la dissipation thermique | Choisir des laminés à faible CTE |

Les cartes haute densité nécessitent des traces à impédance contrôlée[^3]. Je préfère un routage coudé à 45° entre les billes, ce qui réduit la capacité, plutôt que des rotations à 90°. Pour les exigences thermiques, décalez les motifs de vias sous les puces en utilisant des vias remplis : cela réduit la température de jonction de 15 °C lors des tests de contrainte. L’épaisseur du stratifié PCB[^4] devient ici cruciale ; des noyaux plus épais, comme 2,4 mm, contribuent à la déformation lors de la refusion. Il est important de simuler la dilatation thermique à l’avance : les variations de densité du cuivre ont un impact sur la stabilité du matériau du stratifié PCB au fil des cycles de température. L’équilibre nécessite également de prendre en compte les ratios stratifié PCB/préimprégné : j’ai constaté que des stratifiés contenant 70 % de résine empêchent la séparation des couches aux températures de refusion maximales.

Peut-on vraiment retravailler un composant BGA ?

Vous avez dû payer 500 $ pour une panne de carte suite à une défaillance d’une puce ? De nombreux ingénieurs pensent à tort que les BGA sont jetables après soudure.

Oui, la retouche professionnelle est possible grâce à des chauffages infrarouges et à un outillage de précision. Un profilage précis de la température préserve la carte tout en faisant fondre proprement les billes de soudure en dessous.

Reprise étape par étape : vérification de la réalité

Les phases clés impliquent un chauffage contrôlé et des microscopes :

| Étape | Équipement nécessaire | Facteur de risque |

|---|---|---|

| Retrait | Buse à air chaud | Levage du tampon |

| Nettoyage du site | Mèche tressée en cuivre | Dommage dû à la surchauffe |

| Alignement | Outil de centrage optique | Mauvais positionnement des billes |

J’ai récupéré des BGA au pas de 0,4 mm en utilisant des rampes de température de 3 °C/seconde ; les vitesses plus rapides fissurent les composants adjacents. procédé de fabrication de stratifiés pour circuits imprimés[^5] Les choix déterminent les chances de survie ; les matériaux à faibles pertes comme le FR4-TG170 maintiennent l’adhérence des pastilles lors des réchauffages. Pour l’approvisionnement en kits, des fabricants indiens de stratifiés pour circuits imprimés fiables comme Ventec proposent des versions sans halogène résistantes au délaminage. Point crucial, les débits de préimprégnés ont un impact sur l’adhérence des couches : une viscosité de résine plus élevée minimise la formation de cloques sous les puces. N’oubliez pas : la réutilisation des composants dépend de la capacité des types de stratifiés pour circuits imprimés à supporter des pics de refusion répétés à 260 °C sans décoloration.

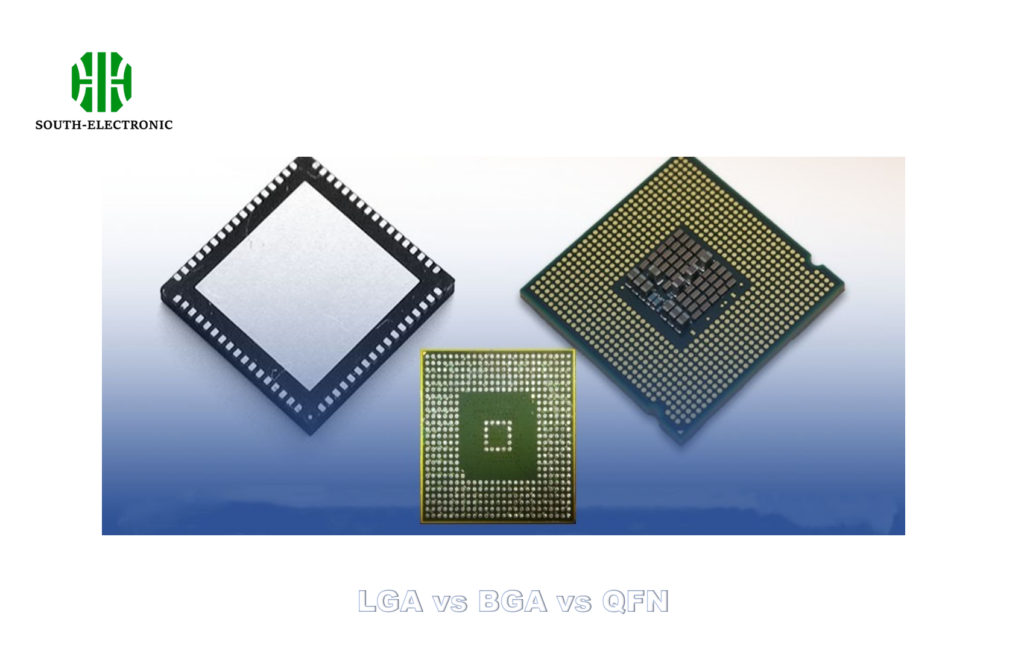

BGA vs. QFN vs. LGA : Comment choisir le boîtier idéal pour votre circuit imprimé ?

Vous peinez à analyser les fiches techniques des boîtiers ? Chaque format de circuit intégré répond à des niches de prix/performances incontournables.

Choisissez un BGA pour un maximum de broches inférieur à 20 mm², un QFN lorsque le coût est primordial, ou un LGA pour les sockets nécessitant des échanges. Trouvez le juste équilibre entre la densité des broches et les dissipateurs thermiques et les coûts d’assemblage par phase de conception.

Matrice de décision pour projets réels

Le choix dépend des contraintes de votre carte :

| Boîtier | Densité des broches | Difficulté de reprise | Performances thermiques |

|---|---|---|---|

| BGA | ★★★★★ | ★★★★ | ★★★★★ |

| QFN | ★★★☆☆ | ★★★★☆ | ★★★★☆ |

| LGA | ★★★★☆ | ★☆☆☆ | ★★★☆☆ |

Les fabricants de stratifiés pour circuits imprimés comme Isola sont particulièrement performants pour les BGA nécessitant une évacuation stable de la chaleur : leurs stratifiés RF sont particulièrement appréciés dans les modules 5G. À l’inverse, les QFN se marient bien avec des cœurs fins ; privilégiez une épaisseur de laminé de circuit imprimé inférieure à 1,6 mm en cas de soudure manuelle. J’évite les LGA sur les cartes multicouches, car les contacts à ressort exigent des surfaces plus planes que la plupart des matériaux de laminé de circuit imprimé. Interrupteurs en cours de projet ? Comparez la température de décomposition entre laminé de circuit imprimé et le préimprégné : certains laminés bon marché brûlent au-delà de 200 °C lors de la soudure des supports LGA. Réalisez toujours un prototype avec votre processus de fabrication de laminé de circuit imprimé prévu pour détecter rapidement les déformations.

Conclusion

Le BGA permet de produire des composants électroniques plus petits et plus rapides, mais exige une conception précise et des compétences en retouche. Adaptez ses atouts aux besoins de haute performance après avoir soigneusement comparé les boîtiers.

[^1] : Explorez ce lien pour comprendre comment le boîtier BGA améliore les performances de l’électronique moderne.

[^2] : Comprenez le rôle des vias thermiques dans la gestion de la dissipation thermique dans les circuits imprimés.

[^3] : Explorez l’importance des pistes à impédance contrôlée pour l’intégrité du signal dans les conceptions à haute vitesse. [^4] : Découvrez l’importance de l’épaisseur du stratifié PCB pour éviter la déformation et garantir la fiabilité.

[^5] : Découvrez le processus de fabrication des stratifiés PCB pour garantir qualité et performances.