L’humidité détruit les composants électroniques. Votre circuit imprimé pourrait tomber en panne demain, à cause de l’humidité ou d’éclaboussures. Les dégâts des eaux sont responsables de 34 % des pannes électroniques. Mais vous pouvez protéger efficacement vos circuits. Je vous présente des méthodes éprouvées.

Pour imperméabiliser les circuits imprimés, utilisez des revêtements conformes (acrylique, silicone), des composés d’enrobage époxy ou des boîtiers étanches. Ces méthodes créent une barrière contre l’humidité tout en préservant la fonctionnalité électrique. Une préparation de surface adéquate garantit l’adhérence.

Comprendre les techniques d’imperméabilisation permet d’éviter les pannes coûteuses. Nous examinerons l’importance de la protection, comparerons les matériaux et partagerons des stratégies de conception. Premièrement, pourquoi cette protection est-elle essentielle ?

Pourquoi les circuits imprimés ont-ils besoin d’être imperméabilisés ?

Les téléphones tombent en panne sous la pluie. Les équipements industriels tombent en panne dans les usines humides. Les appareils médicaux se corrodent sous l’effet des fluides corporels. Votre circuit imprimé est confronté quotidiennement à des agents destructeurs invisibles.

Les circuits imprimés ont besoin d’être imperméabilisés pour prévenir la corrosion, les courts-circuits et les fuites électriques. L’humidité provoque l’oxydation des pistes de cuivre et des broches des composants, dégradant ainsi les performances au fil du temps. Les contaminants environnementaux accélèrent ces dommages.

Trois raisons principales justifient l’imperméabilisation :

1. Exposition environnementale

| Menace | Effet sur les circuits imprimés | Solution |

|---|---|---|

| Humidité | Corrosion progressive | Revêtement de protection |

| Déversements de liquide | Courts-circuits instantanés | Boîtiers étanches |

| Condensation | Défaillances intermittentes | Revêtement de protection en silicone |

Les équipements extérieurs sont exposés à la pluie et aux variations de température. J’ai déjà réparé un système de capteurs de jardin où la condensation détruisait 60 % des cartes chaque mois jusqu’à l’application de revêtements en silicone.

2. Mécanismes de défaillance électrique

L’eau crée des ponts entre les fils des composants, créant des chemins de courant imprévus. Même les circuits de 5 V peuvent se corroder lorsqu’ils sont exposés à l’humidité salée. Les solutions de revêtement de protection pour circuits imprimés multiplient par 1 000 la résistance d’isolation de surface.

3. Réduction des coûts à long terme

Les cartes non protégées tombent en panne 3 fois plus vite en milieu humide. Les matériaux d’étanchéité augmentent le coût initial de 15 %, mais permettent d’économiser 80 % sur les remplacements. Les fabricants de dispositifs médicaux signalent une réduction de 90 % des pannes sur site après l’utilisation de l’enrobage époxy.

Quels sont les meilleurs matériaux d’étanchéité pour les circuits imprimés ?

Les ingénieurs sont submergés par le choix des options. Revêtements pulvérisés ? Composés d’enrobage ? Comment choisir ?

Meilleurs matériaux d’étanchéité pour circuits imprimés : revêtements conformes acryliques (réparation facile), revêtements silicone (flexibilité), résines époxy (protection maximale) et polyuréthane (résistance chimique). Le choix du matériau dépend de l’environnement et de l’accès requis pour les retouches.

Analysons les options :

Comparaison des performances des matériaux

| Matériau | Épaisseur | Flexibilité | Plage de températures | Difficulté de retouche | |—————|———–|————-|————|——————–|

| Acrylique | 25-75 µm | Faible | -40 °C + 125 °C | Facile |

| Silicone | 50-200 µm | Élevé | -55 °C + 200 °C | Modéré |

| Époxy | 0,5-2 mm | Aucun | -50 °C + 150 °C | Impossible |

| Polyuréthane | 25-100 µm | Moyen | -40 °C + 130 °C | Difficile |

Le spray imperméabilisant pour circuits imprimés (acrylique) est adapté à l’électronique grand public. Les applications automobiles utilisent souvent du silicone pour sa résistance aux vibrations. Les circuits imprimés industriels en environnements difficiles nécessitent un enrobage époxy.

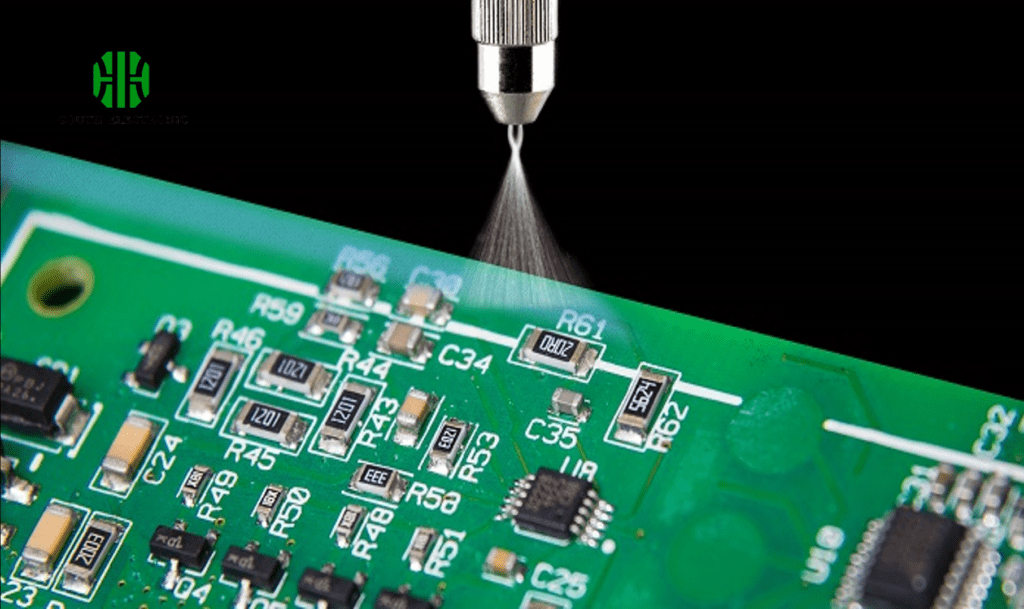

Les méthodes d’application sont importantes

- Pulvérisation : Rapide, mais nécessite un masquage

- Pulvérisation : Contrôle précis, plus lent

- Pulvérisation : Couverture complète, utilisation plus importante de matériau

- Enrobage : Encapsulation complète

Je recommande la pulvérisation robotisée pour les productions en grande série. Pour les prototypes, le brossage manuel garantit que les composants critiques restent non revêtus.

Comment concevoir un circuit imprimé résistant à l’eau ?

L’étanchéité commence avant la fabrication. Une conception intelligente réduit les points de défaillance.

Concevez des circuits imprimés résistants à l’eau en minimisant les pastilles exposées, en utilisant des connecteurs étanches, en ajoutant des canaux de drainage et en sélectionnant des composants compatibles avec le vernis de protection. Positionnez les circuits sensibles loin des bords de la carte.

Mettre en œuvre ces stratégies :

1. Bonnes pratiques de conception

| Élément de conception | Avantage de l’étanchéité | |———————|—————————————-|

| Coins arrondis | Réduit les zones de faible épaisseur du revêtement |

| Angles de trace à 45° | Empêche l’accumulation de liquide |

| Inondation du plan de masse | Limite la pénétration de l’humidité |

| Zone d’exclusion des bords | Protège des fuites du boîtier |

2. Sélection des composants

- Utiliser des connecteurs étanches (IP67+)

- Éviter les composants contenant des matériaux absorbants

- Sélectionner des boîtiers de circuits intégrés compatibles avec les revêtements

3. Conception pour la fabrication

- Spécifier le type de masque de soudure (à base d’époxy, il résiste mieux à l’humidité)

- Inclure des points de test pour la vérification de l’épaisseur du revêtement

- Ajouter des repères pour l’application automatisée du revêtement

J’ai déjà repensé un GPS marin en déplaçant les connecteurs de 5 mm vers l’intérieur et en utilisant un montage incliné. Les pannes sur site ont diminué de 70 %.

Conclusion

Une étanchéité efficace des circuits imprimés associe des matériaux appropriés (revêtements, enrobage), une conception intelligente (agencement, composants) et une fabrication de qualité. Choisissez des méthodes adaptées à votre environnement et à vos besoins de maintenance. Protégez vos circuits : l’eau trouve toujours son chemin.