¿Alguna vez has tenido problemas con brocas rotas o fallos en el metalizado de agujeros? Muchos ingenieros pasan por alto las reglas básicas de perforación de PCB, lo que provoca costosos defectos de fabricación y retrasos en los proyectos.

Una perforación adecuada garantiza la integridad de la señal y evita fallos en la placa. Las reglas clave incluyen mantener una separación segura entre el agujero y la almohadilla para anillos anulares, controlar las relaciones de aspecto por debajo de los límites del fabricante, definir con precisión los tipos de agujeros (PTH/NPTH) y validar los diseños según las capacidades del fabricante de PCB.

Dominar estos conceptos básicos ahorra tiempo y dinero, pero las técnicas especializadas como la perforación posterior requieren enfoques diferentes. Analicemos cada área crítica.

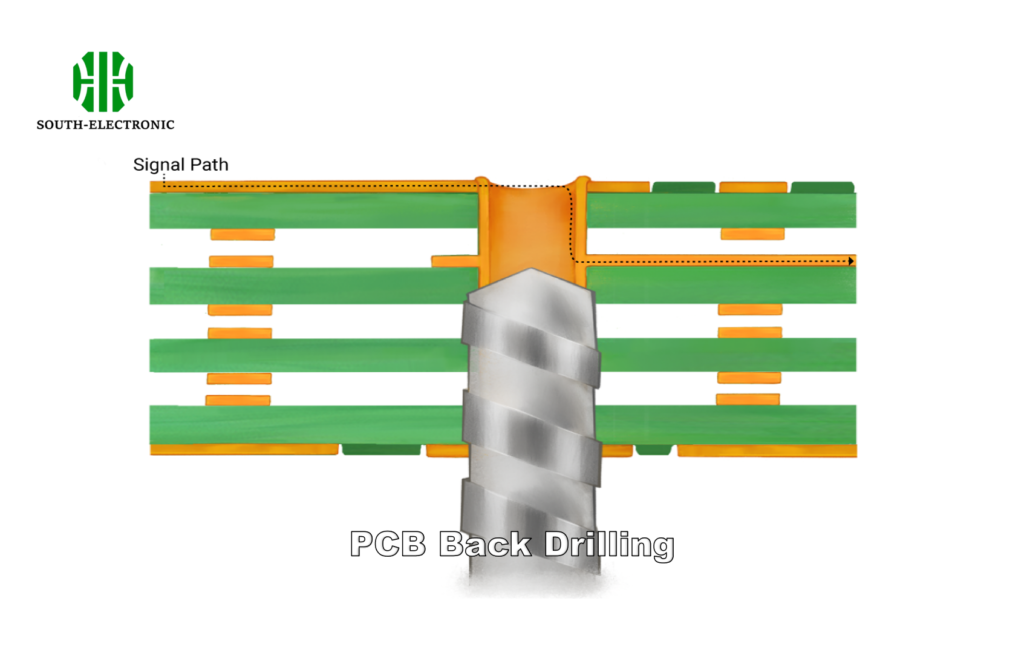

¿Qué es la perforación posterior en PCB?

¿La pérdida de señal relacionada con los stubs está arruinando tus diseños de alta velocidad? La perforación posterior soluciona este problema eliminando las secciones de cobre no utilizadas de los agujeros pasantes.

El taladrado posterior profundiza selectivamente los orificios metalizados para eliminar las derivaciones que reflejan la señal en las PCB de alta frecuencia. Esta técnica especializada mejora la integridad de la señal, pero aumenta los costos debido a las pasadas de taladrado adicionales y las tolerancias más estrictas necesarias para la precisión de alineación.

Taladrado posterior vs. Taladrado estándar

| Aspecto | Taladrado estándar | Taladrado posterior |

|---|---|---|

| Propósito | Crea vías conductoras | Elimina derivaciones de señal |

| Control de profundidad | Penetración de capa completa | Precisión de profundidad parcial |

| Impacto en el costo | Precio base de la máquina de taladrado de PCB | Aumenta el costo entre un 20 % y un 40 % |

| Equipo crítico | Prensa de taladrado de PCB estándar | Taladradora de PCB Hitachi (de precisión) |

El taladrado posterior exige una precisión excepcional. A diferencia de los procesos estándar que utilizan taladros de PCB básicos, requiere equipos de alta gama como las taladradoras de PCB Hitachi con una repetibilidad posicional de 0,01 mm. El paso adicional consiste en taladrar parcialmente a través de los orificios metalizados existentes, deteniéndose con precisión antes de las conexiones funcionales. Una desalineación conlleva el riesgo de separación de capas o cortocircuitos. Los fabricantes suelen cobrar tarifas elevadas por el taladrado posterior de placas, por lo que se recomienda reservarlo únicamente para aplicaciones de GHz o superiores, donde las reflexiones degradan el rendimiento. El taladrado láser ofrece alternativas, pero plantea desafíos térmicos.

¿Qué defectos de taladrado son comunes?

¿Le frustran las rugosidades en las paredes de los orificios o las grietas en el cilindro? Detectar los defectos de taladrado a tiempo evita fallos catastróficos en la placa.

**Los defectos de taladrado comunes en PCB incluyen la desviación de la broca (orificios desalineados), el desgarro del cobre, la deformación del cilindro y la obstrucción de las paredes de los orificios por resina. Estos defectos suelen deberse a velocidades de avance incorrectas, brocas desafiladas o apilamientos de material inadecuados.

Estrategias de prevención de defectos

| Tipo de defecto | Causas | Soluciones |

|---|---|---|

| Desviación de la broca | Flexión de materiales delgados | Usar placas de entrada/respaldo |

| Rebabas | Alta velocidad del husillo | Optimizar la relación avance/velocidad |

| Deformación | Perforación a alta temperatura | Usar brocas más afiladas + ciclos de perforación intermitente |

| Deformación de la broca | Presión excesiva de la broca | Reducir la velocidad de penetración y verificar el apilamiento |

La desviación de la broca ocurre frecuentemente con sustratos flexibles o núcleos delgados, ya que la broca empuja el material. Las placas de respaldo estabilizan la perforación. El rebabado (bordes de cobre irregulares) se produce cuando la velocidad del husillo supera la nitidez de la broca; recalibre las RPM según la dureza del laminado. La acumulación de residuos (resina que obstruye las paredes de los orificios) impide una correcta adhesión del recubrimiento. Utilice brocas de carburo ultrafinas de 0,10 mm y realice ciclos de perforación intermitentes, donde la broca se retrae para eliminar los residuos. Por último, la deformación de los cilindros de cobre (convexos irregulares) se debe a la fuerza descendente que deforma las capas internas blandas. Reduzca la presión en el eje Z y verifique que el grosor de las capas se ajuste a los límites de la relación de aspecto de la broca.

¿Qué influye en los costes de perforación de PCB?

¿Le sorprenden los presupuestos de fabricación impredecibles? Los costes de perforación dependen de la complejidad mecánica, no solo del número de orificios.

Los costes de perforación de PCB aumentan con el número total de orificios, los tamaños de orificio inferiores a 0,2 mm, las relaciones de aspecto superiores a 8:1, las etapas de perforación posterior y los requisitos especializados, como la perforación láser. Equipos como las máquinas perforadoras de PCB de Hitachi ofrecen una precisión superior a la de los taladros de columna estándar.

Cost Driver Breakdown

| Factor | Low Cost Scenario | High Cost Scenario |

|---|---|---|

| Hole Density | 5000 holes/board | |

| Smallest Hole Size | >0.3mm drills | <0.1mm pcb laser drilling |

| Aspect Ratio | Standard 6:1 | High-density 12:1+ |

| Special Processes | None | Back drilling + buried vias |

Tiny holes under 0.2mm demand expensive carbide bits that wear faster and reduce machine throughput. Aspect ratios beyond 8:1 require slower feeds and specialized plating processes to ensure wall coverage. Each back drilling pass nearly doubles drilling time due to alignment checks. Laser drilling for micro-vias triples costs compared to mechanical drilling but handles geometries impossible otherwise. Fabricators also charge premiums for complex stacks requiring multiple drill setups. Always share your board specifications early—negotiate based on their pcb drilling machine price models.

Conclusion

Smart PCB drilling prevents failures and controls budgets. Always validate hole specs with manufacturers, prioritize annular ring safety, and restrict advanced techniques to critical applications. Good drilling builds reliable boards.